1222308

Устройство по п. I, о т л и - щееся тем, что концевая направляющей на выходе снабжена

кр ве ре

Изобретение относится к технике измельчения различных материалов, использующей в качестве мелющих тел шары различного диаметра, например в цементной промьппленности при помоле сырья и клинкера.

Цель изобретения - повышение эффективности разделения шаров по заданным диаметрам и.упровчение конструкции.

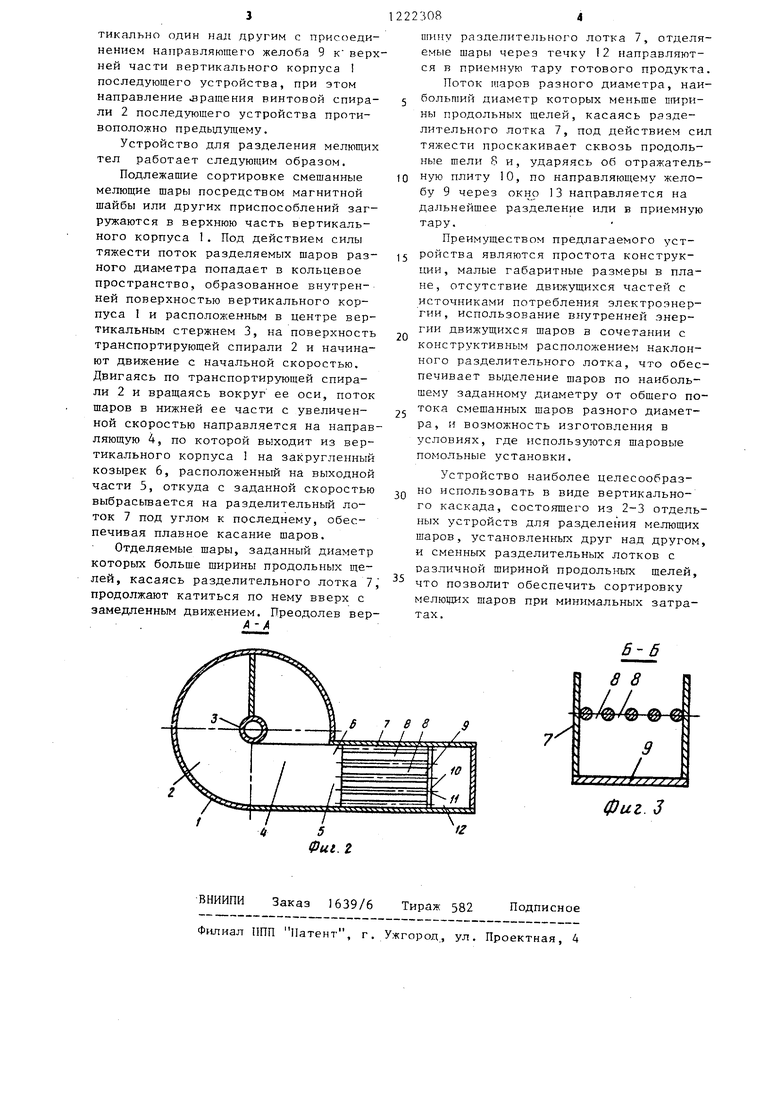

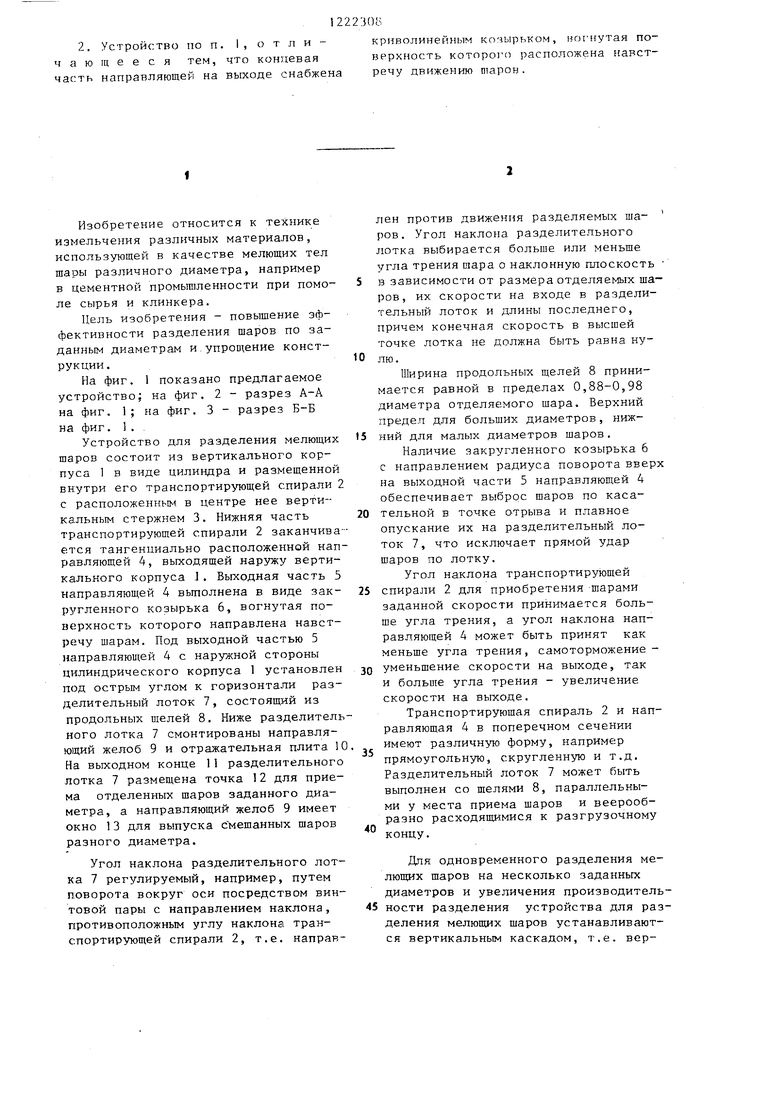

На фиг. 1 показано предлагаемое устройство; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1. .

Устройство для разделения мелющих шаров состоит из вертикального корпуса 1 в виде цилиндра и размещенной внутри его транспортирующей спирали 2 с расположенным в центре нее вертикальным стержнем 3. Нижняя часть транспортирующей спирали 2 заканчивается тангенциально расположенной направляющей 4, выходящей наружу вертикального корпуса J. Выходная часть 5 направляющей 4 вьтолнена в виде закругленного козырька 6, вогнутая поверхность которого направлена навстречу щарам. Под выходной частью 5 направляющей 4 с наружной стороны цилиндрического корпуса 1 установлен под острым углом к горизонтали разделительный лоток 7, состоящий из продольных щелей 8. Ниже разделительного лотка 7 смонтированы направляющий желоб 9 и отражательная плита 10 На выходном конце 11 разделительного лотка 7 размещена точка 12 для приема отделенных шаров заданного диаметра, а направляющий желоб 9 имеет окно 13 для выпуска с мешанных шаров разного диаметра.

Угол наклона разделительного лотка 7 регулируемый, например, путем поворота вокруг оси посредством винтовой пары с направлением наклона, противоположным углу наклона транспортирующей спирали 2, т.е. направкриволинейным козырьком, погнутая поверхность KOTopoi o расположена навстречу движению шаров.

5

0

лен против движения разделяемых шаров. Угол наклона разделительного лотка выбирается больше или меньше угла трения шара о наклонную плоскость в зависимости от размера отделяемых шаров, их скорости на входе в разделительный лоток и длины последнего, причем конечная скорость в высшей точке лотка не должна равна нулю.

Ширина продольных щелей 8 принимается равной в пределах 0,88-0,98 диаметра отделяемого шара. Верхний предел для больших диаметров, нижний для малых диаметров шаров.

Наличие закругленного козырька 6 с направлением радиуса поворота вверх на выходной части 5 направляющей 4 обеспечивает выброс шаров по касательной в точке отрыва и плавное опускание их на разделительный лоток 7, что исключает прямой удар шаров по лотку.

Угол наклона транспортирующей 5 спирали 2 для приобретения тарами заданной скорости принимается больше угла трения, а угол наклона направляющей 4 может быть принят как меньще угла трения, самоторможение - Q уменьшение скорости на выходе, так и больще угла трения - увеличение скорости на выходе.

Транспортирующая спираль 2 и направляющая 4 в поперечном сечении имеют различную форму, например прямоугольную, скругленную и т.д. Разделительный лоток 7 может быть выполнен со шалями 8, параллельными у места приема шаров н веерообразно расходящ $мися к разгрузочному

5

0

концу.

Для одновременного разделения мелющих щаров на несколько заданных диаметров и увеличення производитель- 45 ности разделения устройства для разделения мелющих шаров устанавливаются вертикальным каскадом, т.е. вертикально один над другим с присоединением направляющего желоба 9 к верхней части вертикального корпуса 1 последующего устройства, при этом направление зращения винтовой спирали 2 последующего устройства противоположно предыдущему.

Устройство для разделения мелющих тел работает следующим образом.

Подлежащие сортировке смешанные мелющие шары посредством магнитной шайбы или других приспособлений загружаются в верхнюю часть вертикального корпуса 1. Под действием силы тяжести поток разделяемых шаров разного диаметра попадает в кольцевое пространство, образованное внутренней поверхностью вертикального корпуса 1 и расположенным в центре вертикальным стержнем 3, на поверхность транспортирующей спирали 2 н начинают движение с начальной скоростью. Двигаясь по транспортирующей спирали 2 и вращаясь вокруг ее оси, поток шаров в нижней ее части с увеличенной скоростью направляется на направляющую 4, по которой выходит из вертикального корпуса I на закругленный козырек 6, расположенный на выходной части 5, откуда с заданной скоростью выбрасьгоается на разделительный лоток 7 под углом к последнему, обеспечивая плавное касание шаров.

Отделяемые щары, заданный диаметр которых больше ширины продольных щелей, касаясь разделительного лотка 7, продолжают катиться по нему вверх с замедленным движением. Преодолев

5

0

5

0

5

типу разделительного лотка 7, отделяемые шары через течку 12 направляются в приемную тару готового продукта.

Поток шаров разного диаметра, наибольший диаметр которых меньше ширины продольных щелей, касаясь разделительного лотка 7, под действием сил тяжести проскакивает сквозь продольные щели S и, ударяясь об отражательную плиту 10, по направляющему желобу 9 через окно 13 направляется на дальнейшее разделение или в приемную тару.

Преимуществом предлагаемого устройства являются простота конструкции, малые габаритные размеры в плане, отсутствие движущихся частей с источниками потребления электроэнергии, использование В1{утренней энергии движущихся шаров в сочетании с конструктивным расположением наклонного разделительного лотка, что обеспечивает выделение шаров по наибольшему заданному диаметру от общего потока смешанных шаров разного диаметра, и возможность изготовления в условиях, где используются шаровые помольные установки.

Устройство наиболее целесообразно использовать в виде вертикального каскада, состоящего из 2-3 отдельных устройств для разделения мелющих щаров, установленных друг над другом, и сменных разделительных лотков с различной шириной продолылгх щелей, что позволит обеспечить сортировку мелющих щаров при минимальных затратах.

788

I I I

фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сортировки шаров | 1978 |

|

SU732035A1 |

| Машина для мойки сферических изделий | 1982 |

|

SU1094627A1 |

| Классифицирующее устройство | 2020 |

|

RU2752871C1 |

| Способ закалки шаров | 1985 |

|

SU1381177A2 |

| Электрический сепаратор для разделения смесей минералов | 1983 |

|

SU1144726A1 |

| Устройство для закалки металлических шаров | 1975 |

|

SU551387A1 |

| ШАРОВАЯ МЕЛЬНИЦА | 2014 |

|

RU2560991C1 |

| МАШИНА ДЛЯ ОЧИСТКИ И СОРТИРОВАНИЯ ОПУШЕННЫХ СЕМЯН ХЛОПЧАТНИКА | 1967 |

|

SU201590A1 |

| Мельница | 1981 |

|

SU990298A1 |

| Устройство для закалки шаров | 1977 |

|

SU688525A1 |

| Установка для сортировки шаров | 1959 |

|

SU127958A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТРОЙСТВО ДЛЯ СОРТИРОВКИ МЕЛЮЩИХ ТЕЛ | 0 |

|

SU283816A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1986-04-07—Публикация

1984-10-22—Подача