00

00

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для закалки шаров | 1980 |

|

SU881132A2 |

| УСТРОЙСТВО И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ШАРОВ | 2011 |

|

RU2455369C1 |

| Способ термической обработки мелющих шаров | 1985 |

|

SU1296608A1 |

| Способ термической обработки мелющих шаров | 1982 |

|

SU1222688A1 |

| Способ и устройство термической обработки шаров | 2016 |

|

RU2634541C1 |

| Способ термической обработки стальных шаров и устройство для закалки стальных шаров | 2021 |

|

RU2766621C1 |

| Способ изготовления металлоизделий шарообразной формы | 2021 |

|

RU2779559C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ МЕЛЮЩИХ ШАРОВ | 2015 |

|

RU2596737C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ИЗДЕЛИЙ | 1996 |

|

RU2123058C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕЛЮЩИХ ШАРОВ | 1996 |

|

RU2113513C1 |

Изобретение относится к термической обработке металлов и может быть использовано для закалки металлических шаров в металлургии. Цель - увеличение твердости и срока службы шаров. После закалки шары в течение 1-10с встряхивают с приложением ударных нагрузок пока полностью не удалится с их поверхности охлаждающая среда (вода). В результате исключается расход аккумулированного в шаре тепла на испарение воды, уменьшается температура конца закалки, самоотпуска, увеличивается твердость и срок службы шаров. 1 табл.

Изобретение относится к термической обработке металлов и может быть- использовано для закалки металлических шаров в Металлургии.

Цель изобретения - увеличение твердости и срока службы.

Прокатанные на стане шары по загрузочному лотку скатывают в горизонтальный вращающийся закалочньш бара- бан, врашая который, перекапъшают шары по внутренней поверхности барабана и охлаждают струями закалочной среды, подаваемой со скоростью под углом к направлению движения издели(1, Закаленное изделие из закапочного барабана попадает на наклонную плоскость с поперечными щелями. Скатываясь по наклонной плоскости, шары соударяются с кромками поперечных щелей, обволакивающая поверхность шаров вода при этом отделяется от изделий и ОТРОДИТСЯ в щели, а обезвоженные шары наклонным желобом подак Т- ся в бункера отпуска (самоотпуска).

Удаление влаги с поверхности закаленных изделий в течение времени меньше 1 с связано со значительными динамическими ударамт, приводит к раскалыванию изделий, удаление влаги в течение времени больше 10с приводит к значительным потерям тепла, для компенсации которых необходимо прерывать закалку и увехлг ивать темпера™ туру самоотпуска.

Термическая обработка по предлагаемому способу может быть осуществлена в закало гном барабане или другом закалочном устройстве, выходная сторона которого снабжена устройст- вОм, осуществляюпщм встряхивание с приложением динамических (например ударных) нагрузок и перемещением изделий, например скатыванием закаленных шаров по наклонной плоскости с поперечными щелями, вибрационной выбивной решетке и т.д. Энергия ударов шаров должна составлять ориентировочно 0,1-0,5 нм/кг массы.

Закапку шаров производят следую-

щим образом.

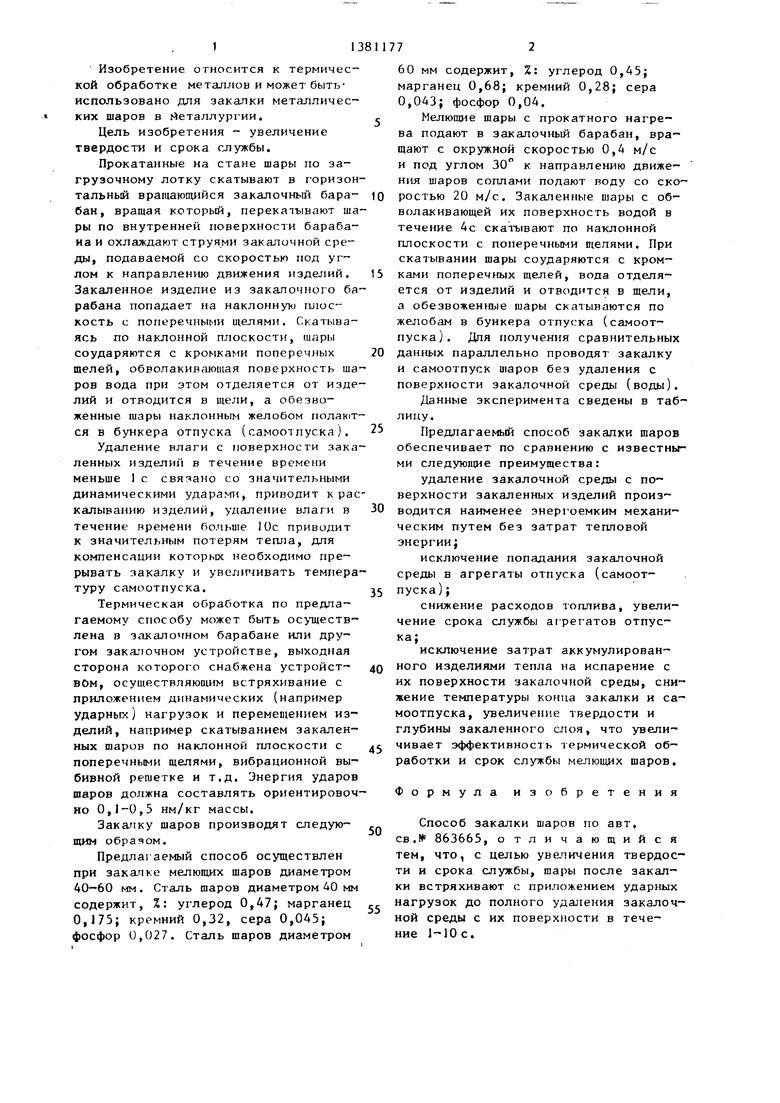

Предлагаемый способ осуществлен при закапке мелющих шаров диаметром 40-60 мм. Сталь шаров диаметром 40 мм содержит, I: углерод 0,47; марганец 0,175; кремний 0,32, сера 0,045; фосфор 0,027. Сталь шаров диаметром

O 5 0 5

0

О

0

60 мм содержит, %: углерод 0,45; марганец 0,68; кремний 0,28; сера 0,043; фосфор 0,04.

Мелющие шары с прокатного нагрева подают в закалочный барабан, вращают с окружной скоростью 0,4 м/с и под углом 30 к направлению движения шаров соплами подают воду со скоростью 20 м/с. Закаленные шары с обволакивающей их поверхность водой в течение 4с скапзшают по наклонной плоскости с поперечными щелями. При скатывании шары соударяются с кромками поперечных щелей, вода отделяется от изделий и отводится в щели, а обезвоженные шары скатываются по желобам в бункера отпуска (самоотпуска). Дпя получения сравнительных данных параллельно проводят закалку и самоотпуск шаров без удаления с поверхности закалочной среды (воды).

Данные зксперимента сведены в таблицу.

Предлагаемый способ закалки щаров обеспечивает по сравнению с известными следующие преимущества:

удаление закалочной среды с поверхности закаленных изделий производится наименее энергоемким механическим путем без затрат тепловой энергии;

исключение попадания закалочной среды в агрегаты отпуска (самоотпуска) ;

снижение расходов топлива, увеличение срока службы агрегатов отпуска;

исключение затрат аккумулированного изделиями тепла на испарение с их поверхности закалочной среды, снижение температуры конца закалки и самоотпуска, увеличение твердости и глубины закаленного слоя, что увеличивает эффективность термической обработки и срок службы мелющих шаров.

Формула изобретения

Способ закалки шаров по авт, св.№ 863665, отличающийся тем, что, с целью увапичения твердости и срока службы, шары после закалки встряхивают с приложением ударных нагрузок до полного удаления закалочной среды с их поверхности в течение ,

Предлагаеьый

Известный

| Способ закалки шаров | 1977 |

|

SU863665A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-03-15—Публикация

1985-03-18—Подача