(54) УСТРОЙСТВО ДЛЯ ЗАКАЛКИ МЕТАЛЛИЧЕСКИХ ШАРОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для термической обработки шаров | 1975 |

|

SU564342A1 |

| Устройство для закалки металлическихшАРОВ | 1978 |

|

SU815053A1 |

| УСТРОЙСТВО И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ШАРОВ | 2011 |

|

RU2455369C1 |

| УСТРОЙСТВО ДЛЯ ЗАКАЛКИ ШАРОВ | 1999 |

|

RU2210606C2 |

| Способ термической обработки стальных шаров и устройство для закалки стальных шаров | 2021 |

|

RU2766621C1 |

| Способ и устройство термической обработки шаров | 2016 |

|

RU2634541C1 |

| УСТРОЙСТВО ДЛЯ ЗАКАЛКИ МЕТАЛЛИЧЕСКИХ ШАРОВ | 1999 |

|

RU2151203C1 |

| Устройство для закалки шаров | 1986 |

|

SU1425230A1 |

| Устройство для закалки металлургических шаров | 1983 |

|

SU1223639A1 |

| Автомат для закалки деталей типа колец | 1979 |

|

SU865933A1 |

1

Изобретение относится к термообработке изделий и может быть использовано для закалки металлических шаров на заводах металлургической и машиностроительной промышленностей.

Известно закалочное устройство конвейерного типа, обеспечивающее вращение шаров в процессе закалки в двух взаимно перпендикулярных плоскостях, а также автоматическую отсортировку недокатов на конвейере l.

Известно также закалочное устройство барабанного типа, в котором шары охлаждаются при движении лотка барабана с дырчатыми перегородками в воде. При этом интенсификация охлаждения боковой поверхности шаров обеспечивается за счет притока воды через отверстия в перегородках 2.

Общим недостатком известных устройств является длительное постоянное сопрокосновение в нескольких точках шаров с металлическимм поверхностями лотков в процессе охлаждения, что нарушает условия теплопередачи в локальных объемах металла в местах соприкосновения и отрицательно сказывается на равномерной твердости по поверхности шаров.

Кроме того, в лотках транспортируется, как правило, несколько шаров, нередко друг на друге, что способствует получению неравномерной твердости не только на поверхности шаров, но и от шара к шару.

Известно устройство для закалки металлических шаров со спиральными направляющими З.

Закаливаемые шары подаются в нем на спиральную направляющую вокруг вертикального шнека с приводом. Шары под действием собственного веса или за счет вращения спирали (скорость вращения регулируется) перемешаются вниз, охлаждаясь в закалочной жидкости, подаваемой насосом снизу навстречу движению шаров.

Недостаток известного устройства заключается в том, что оно не обеспечивает срыва парой рубашки с поверхности шаров, затрудняющей теплоотвод, и не позволяет получить максимальную твердость, соответствующую химическому составу данной стали.

Цель изобретения - повьш1ение равномерности закалки и твердости шаров, а также регулирование процесса закалки.

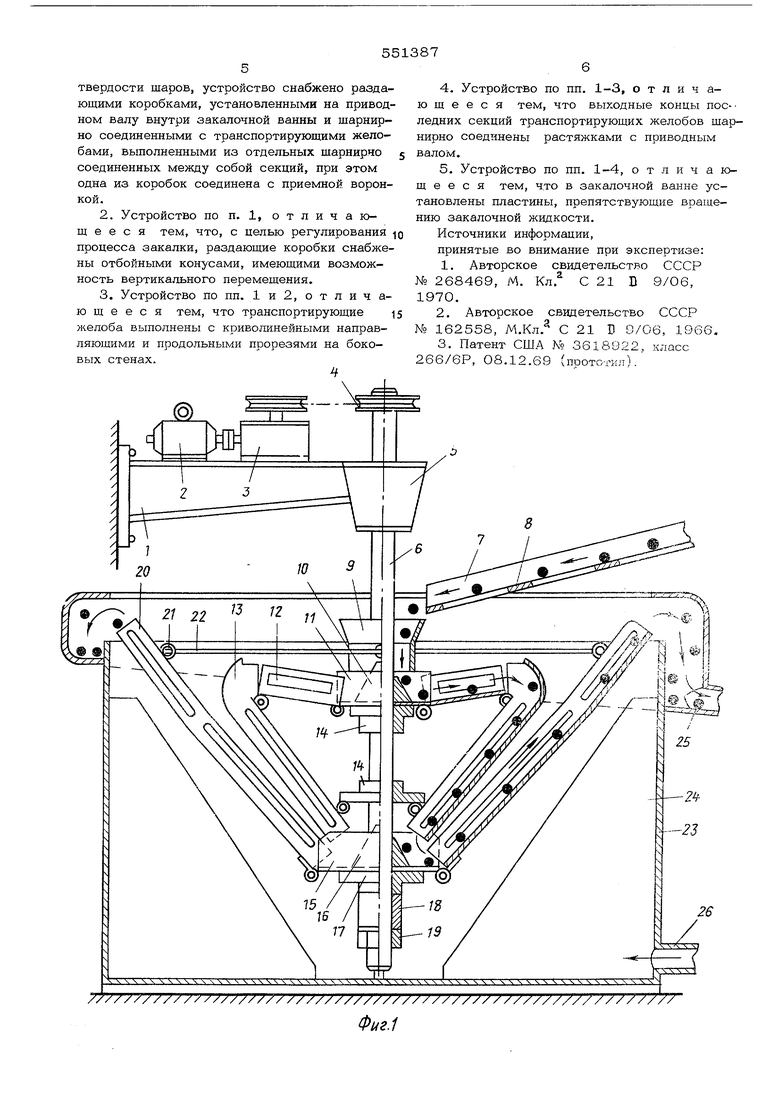

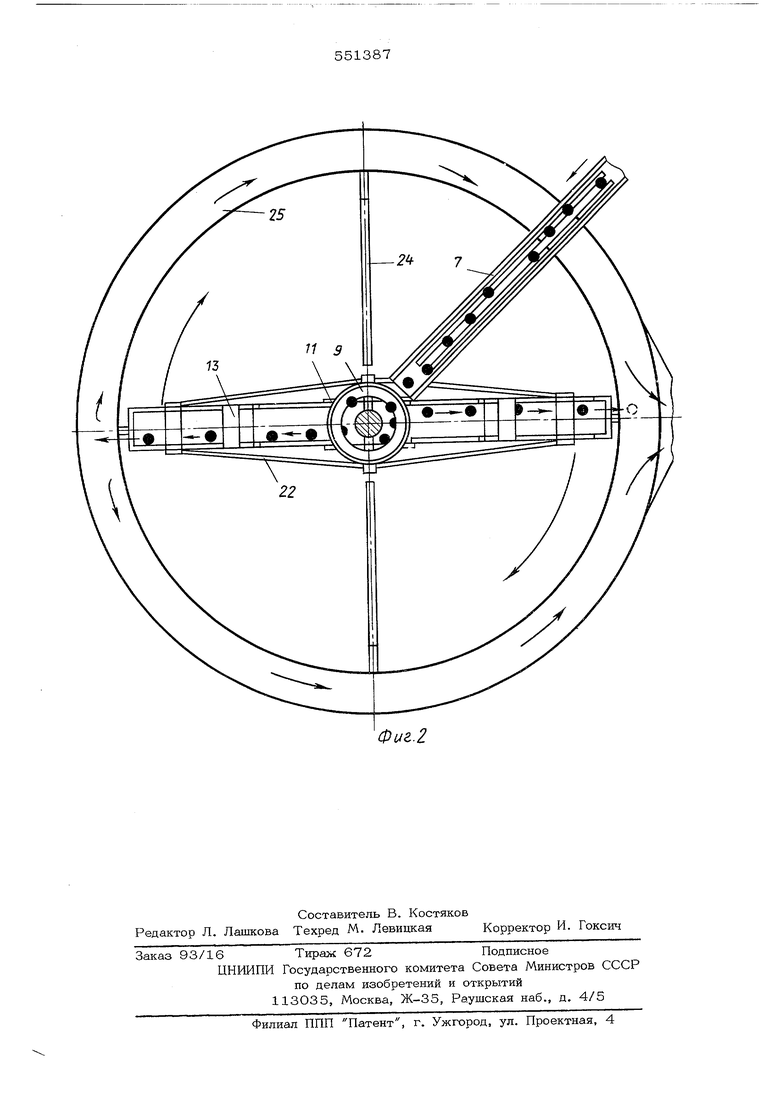

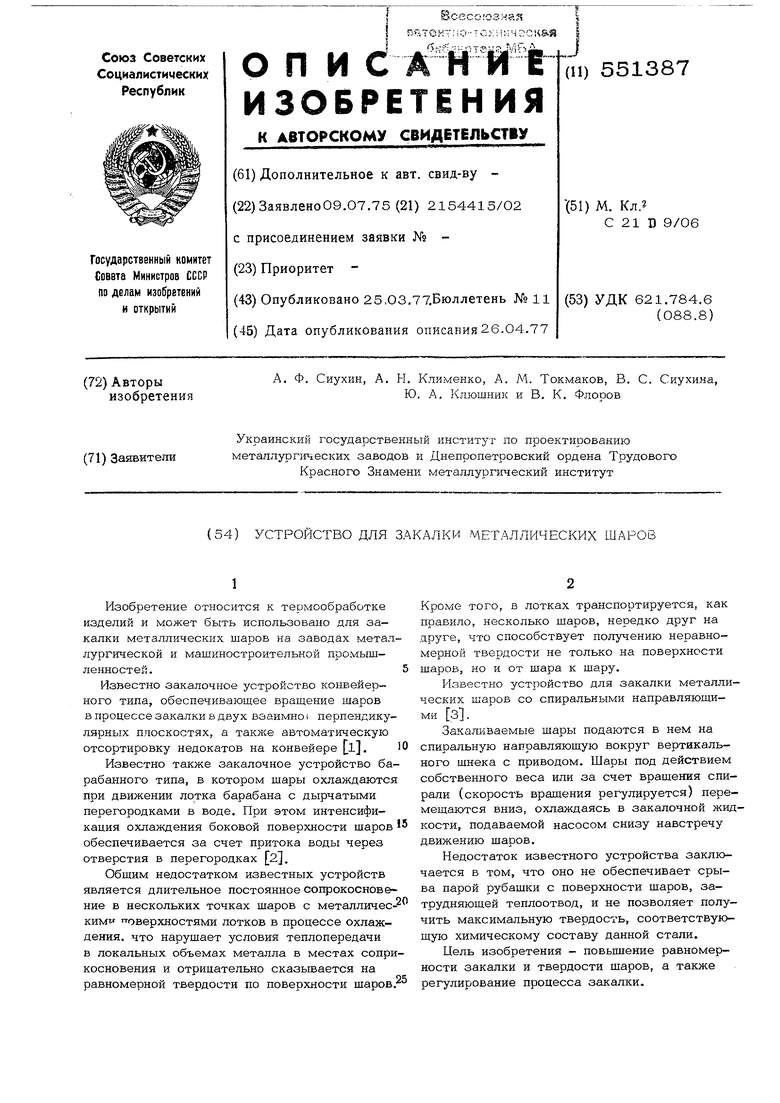

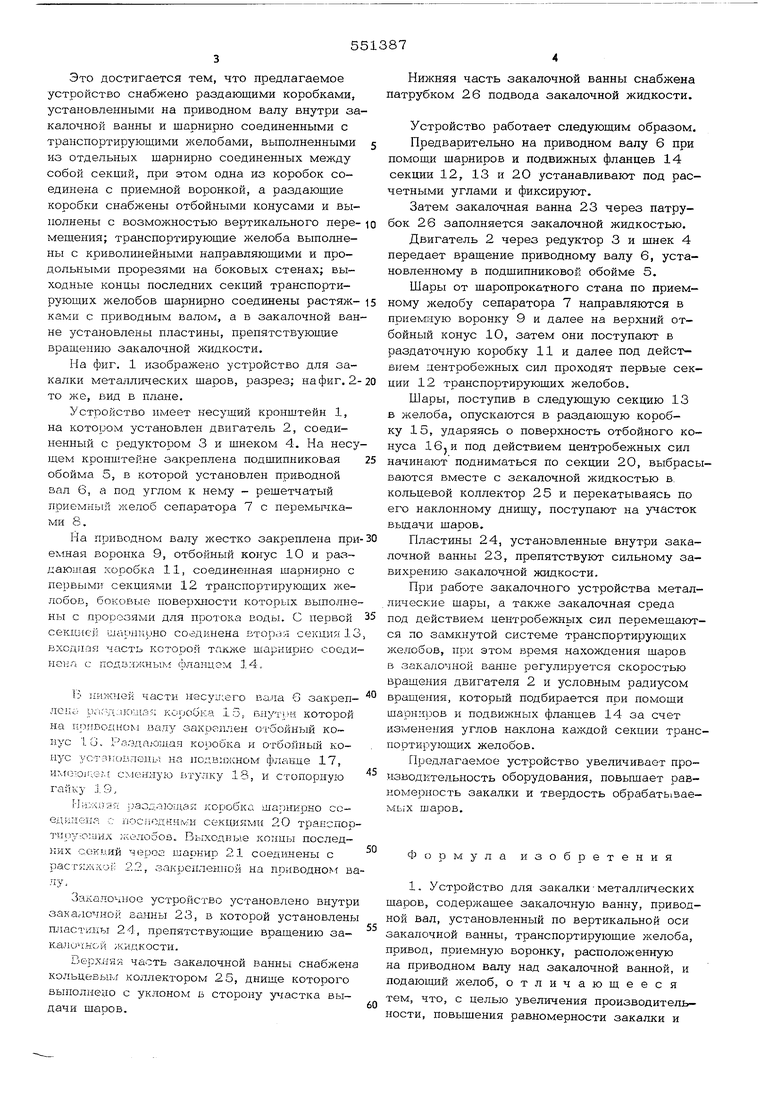

Это достигается тем, что предлагаемое устройство снабжено раздающими коробками, установленными на приводном валу внутри закалочной ванны и шарнирно соединенными с транспортирующими Лселобами, выполненными из отдельных шарнирно соединенных между собой секций, при этом одна из коробок соединена с приемной воронкой, а раздающие коробки снабжены отбойными конусами и выполнены с возможностью вертикального перемещения; транспортирующие желоба выполнены с криволинейными направляющими и продольными прорезями на боковых стенах; выходные концы последних секций транспортируюших желобов щарнирно соединены растяж- 15 ками с приводным валом, а в закалочной ванне установлены пластины, препятствующие вращению закалочной жидкости. На фиг. 1 изображено устройство для закадки металлических шаров, разрез; на фиг. 2-20 то же, вид в плане. Устройство имеет несущий кронштейн 1, на котором установлен двигатель 2, соединенный с редуктором 3 и шнеком 4. На несу шем кронштейне закреплена подщипниковая обойма 5, в которой установлен приводной вал 6, а под углом к нему - решетчатый приемный желоб сепаратора 7 с перемычками 8. На приводном валу жестко закреплена при емная воронка 9, отбойный конус 10 и рааяаюишя коробка 11, соединенная шарнирно с первыми секциями 12 транспортирующих желобов, боковые поверхности которых выполне ны с проре-зями для протока воды. С первой секцией шарнкрно соединена вторая секция 13 входная часть которой также шарнирно соеди HGrin с подв;:1жнь М юлаицем .4, ; нижыей части несуи;его вала G закрепJiGiiti u; ;vi;iJC) коробка 13, Биутии которой на т;рг1Бодном .валу закреплен отбойный конус То. Рпзцающая коробка и отбойный коTaiRjivnenbi на подвижном фланце 17, ем: сменную втулку 18, и стопорную иаодазоглая коробка шарнирно соriociiJiiHHivH секциями 2О Tpafjcnop ;.:елобов. Выходные концы последп;ру;о:иил : них С;ОК11ИЙ чегзоа шаонир соединены с pacTSi Kxyi; закрепленной на приводном ва лу; Закалочное устройство установлено внутри закалочной ванны 23, в которой установлены пластины 24, препятствующие вращению закаличк&й жидкости. Верхняя часть закалочной ванны снабжена кольдевыь,- коллектором 25, днище которого вьпюлнеао с уклоном Б сторону у частка выдачи шаров.

Нижняя часть закалочной ванны снабжена патрубком 26 подвода закалочной жидкости.

Устройство работает следующим образом.

Предварительно на приводном валу 6 при помощ,и шарниров и подвижных фланцев 14 секции 12, 13 и 20 устанавливают под расчетными углами и фиксируют.

Затем закалочная ванна 23 через патрубок 26 заполняется закалочной жидкостью.

Двигатель 2 через редуктор 3 и шнек 4 передает вращение приводному валу 6, установленному в подшипниковой обойме 5.

Шары от шаропрокатного стана по прием- ному желобу сепаратора 7 направляются в приемную воронку 9 и далее на верхний отбойный конус 10, затем они поступают в раздаточную коробку 11 и далее под действием центробежных сил проходят первые сек- ции 12 транспортирующих желобов. Шары, поступив в следующую секцию 13 Б желоба, опускаются в раздающую коробку 15, ударяясь о поверхность отбойного конуса под действием центробежных сил начинают подниматься по секции 20, выбрасываются вместе с закалочной жидкостью в. кольцевой коллектор 25 к перекатываясь по его наклонному днищу, поступают на участок вьщачи шаров. Пластины 24, установленные внутри закалочной ванны 23, препятствуют сильному завихрению закалочной жидкости. При работе закалочного устройства металлические шары, а также закалочная среда под действием центробежных сил перемещаются по замкнутой системе транспортирующих желобов, при этом время нахождения шаров в закалочной ванне регулируется скоростью вращения двигателя 2 и условным радиусом вращения, который подбирается при помощи шарниров и подвижных фланцев 14 за счет изменения углов наклона каждой секции транспортирующих желобов. Предлагаемое устройство увеличивает проиаводктельность оборудования, повыщает равномерность закалки и твердость обрабать1ваемь;х щаров. Формула изобретения 1. Устройство для закалки-металлических шаров, содержашее закалочную ванну, приводной вал, установленный по вертикальной оси закалочной ванны, транспортируюшие желоба, привод, приемную воронку, расположенную на приводном валу над закалочной ванной, и подаюший желоб, отличающееся тем, что, с целью увеличения производительности, повышения равномерности закалки и

твердости шаров, устройство снабжено раздающими коробками, установленными на приводном валу внутри закалочной ванны и шарнир- но соединенными с транспортирующими желобами, выполненными из отдельных шарнирчо соединенных между собой секций, при этом одна из коробок соединена с приемной воронкой.

Ч

Источники информации,

принятые во внимание при экспертизе: 1. Авторское свидетельство СССР № 268469, М. Кл. С 21 D 9/О6, 1970.

№ 162558, М.Кл. С 21 D 9/06, 1966.

Фиг.2

Авторы

Даты

1977-03-25—Публикация

1975-07-09—Подача