11

Изобретение относится к литейному производству, а именно к получению литейных форм и стержней, в которых отливают прокатные валки,

Целью изобретения является улучше- ние качества форм за счет повышения прочности поверхностного слоя формы и кроющей способности состава.

Используемые в составе огходы при модифицировании чугуна имеют следую- щий состав, мас.%: MgO 67; SiOg 2,3| СаО 2,0; FeO 8,2; 0,60; п.п.п, U.

Окись магния характеризуе .тся вы- сокой огнеупорностью (вьше 2000 С), химической инертностью к железу и его окислам, небольшим коэффициентом термического расширения. При размерности частиц 50 мкм имеет место проявление межмолекулярных сил,, взаимодействие которых способствуб .т повышению прочностных свойств покрытия.

Окись магния, взаимодействуя с водой, затвердевает, образуя брусит MgCOH), который в процессе сушки уп- рочняет пропитанную земляную форму, повьш1ая ее прочность.

Кроме Toi o, составляющие компоненты отходов, взаимодействуя под влиянием тепла, образуют дв т кальци- евый силикат - /3-2СаО-SiO, который после остывания переходит в у -фазу и способствует образованию легкоотделимого пригара.

Окислы FeO,находящиеся в наполни- теле, способствуют устранен по поверхностных раковин, что обеспечивает снижение припуска на механическую обработку валков. Кроме того, в отходах находятся такие окислы, как СаО и SiO, которые положительно влияют на технологические и эксплуатационные свойства покрытий.

Окись магния выполняет еще дополнительное функциональное назначение, являясь связующим. Отходы при модифицировании чугуна магнием являются недефицитными, они имеются в цехе, стоимость их незначительна.

В сочетании с остальными компонен- тами окись магния препятствует взаимодействию жидкого металла с формой при заливке, создавая прочный противопригарный слой покрытия,

Введение отходов производства ниже 30 мас.% не образует противопригар- ньй слой покрытия, а более. 60 мас.% уменьшает прочность поверхности фоп-

0

2

5

0

5 0

5

0

5

394

мы и ухудшает прочностные свойства покрытия.

Декстрин вводят в состав покрытия с целью обеспечения надежного склеивания зерен огнеупорного наполнителя и сцепления с поверхностью формы. Взаимодействуя с остальными компонентами, декстрин обеспечивает высокую прочность до 230 С, после чего он выгорает. Введение декстрина менее

5мас„% не обеспечивает необходимого склеивания зерен, более 10 мас.% - ухудшает технологические свойства покрытия,

Глина огнеупорная выполняет функцию высокотемпературного связующего и, кроме того, стабилизатора покрытия. Введение ее в состав вьше

6мас„% увеличивает склонность покрытия к растрескиванию, расслоению состава и образованию пригара, ниже 3 мас„% - снижаются связующие свойства покрытия.

Карбоксиметилцеллюлозу вводят в количестве 0,5-3,0 мас,% как смачивающие диспергатор, взаимодействие которого с окрзсью магния, глиной и декстрином увеличивает глубину пропитки и прочность формы, в поры земляной формы совместно с жидкой фазой покрытия увлекаются все ингредиенты покрытия, упрочняя и закупоривая поры на глубину до 6 мм. Образуется прочный, защитный слой, который способствует улучшению качества поверхности валков, ликвидируя пригар и засоры.

Кроме того, наблюдается неожиданный эффект за счет совместного использования декстрина, глины и кар- боксиметилцеллншозы, снижается вязкость покрытия, что приводит также к глубокой пропитке формы покрытием. Противопригарное покрытие закупоривает поры земляной формы, предотвращая пригар.

Карбоксиметилцеллюлоза вводится в состав: покрытия в виде 3%-ного водного раствора, причем введение ее ниже 0,5 мас.% ухудшает смачивающую способность покрытия, вьше 3 мас.% - ухудшает технологические свойства покрытия. Кроме того, Карбоксиметилцеллюлоза, полимеризуясь, обволакивает зерна наполнителя, что позволяет достаточно увеличить механическую прочность покрытия.

Механизм действия составляюпщх покрытия следующий. При выгорании органических связуюп их (декстрина при ZOO C и карбоксиметилцеллюлозы при 600°С) происходит процесс деструиро- вания основной цепи органического связующего с образованием низкомолекулярных продуктов с их возгонкой.

Огнеупорная глина теряет воду при 900-1000 С. Происходит перестройка и упрочнение кристаллической решетки с образованием огнеупорного муллита, повьппающего термостойкость покрытия и прочность слоя покрытия.

Окись магния, взаимодействуя с водой, упрочняет покрытие выше 1000°С и способствует образованию легкоотделимого пригара.

Для определения эксплуатационных свойств предлагаемого состава для получения противопригарного покрытия на литейных формах готовят 26 составов с граничными и оптимальными значениями всех ингредиентов, а также с граничными и оптимальными соотношениями новых ингредиентов при фиксированных значениях остальных и известный состав.

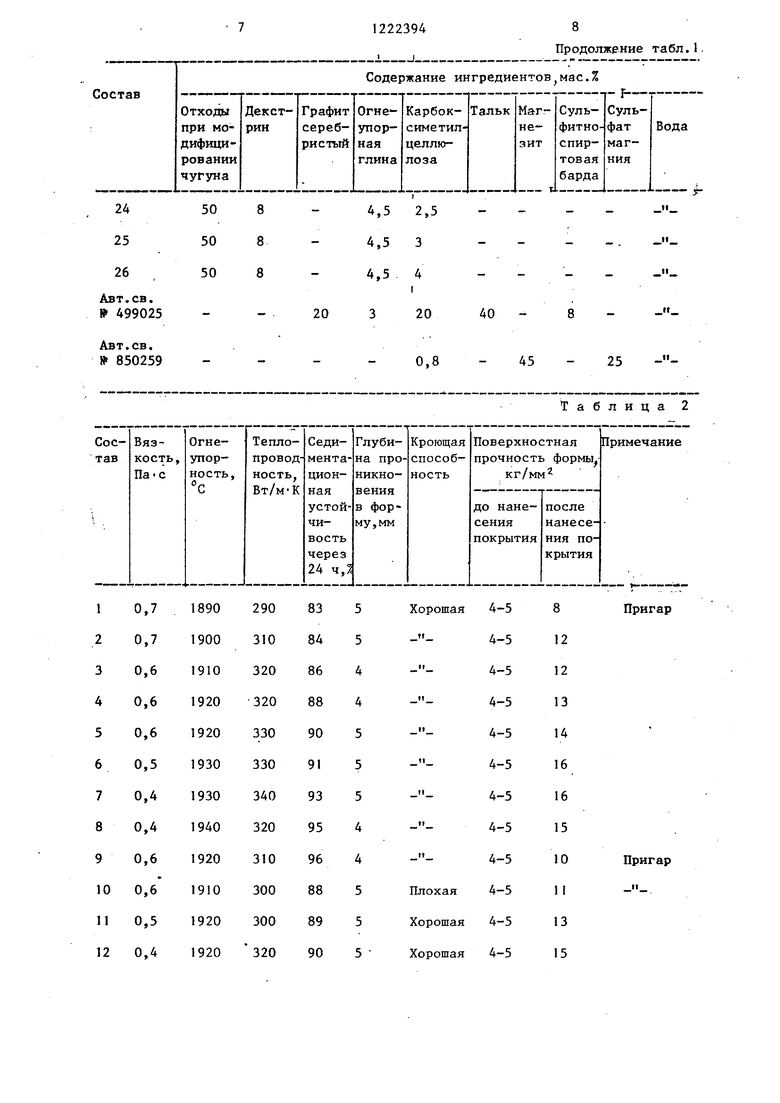

В табл.1 приведено содержание компонентов в предлагаемом и известном составах.

Отходы при модифицировании чугуна перед употреблением просушивают при 600 С, затем просеивают через сито 01-02 и засьтают в краскомешапку. Декстрин по рецепту засыпают в горячую воду и перемешивают 20 мин, затем засыпают измельченную огнеупорную глину и перемешивают еще 30 мин. В подготовленную суспензию выливают 3%-ный водный раствор карбоксиметилцеллюлозы и перемешивают еще 20 мин. Подготовленную жидкую композицию выливают в краскомешалку с огнеупорным наполнителем и перемешивают 30 мин. Получают однородную суспензию компонентов покрытия,, которую после доведения до плотности

1,6 г/см наносят на земляные формы после чего их сушат. Сушка форм не

должна превьш1ать 200 С, так как вьш1е этой температуры теряются прочност- ные свойства противопригарного покрытия .

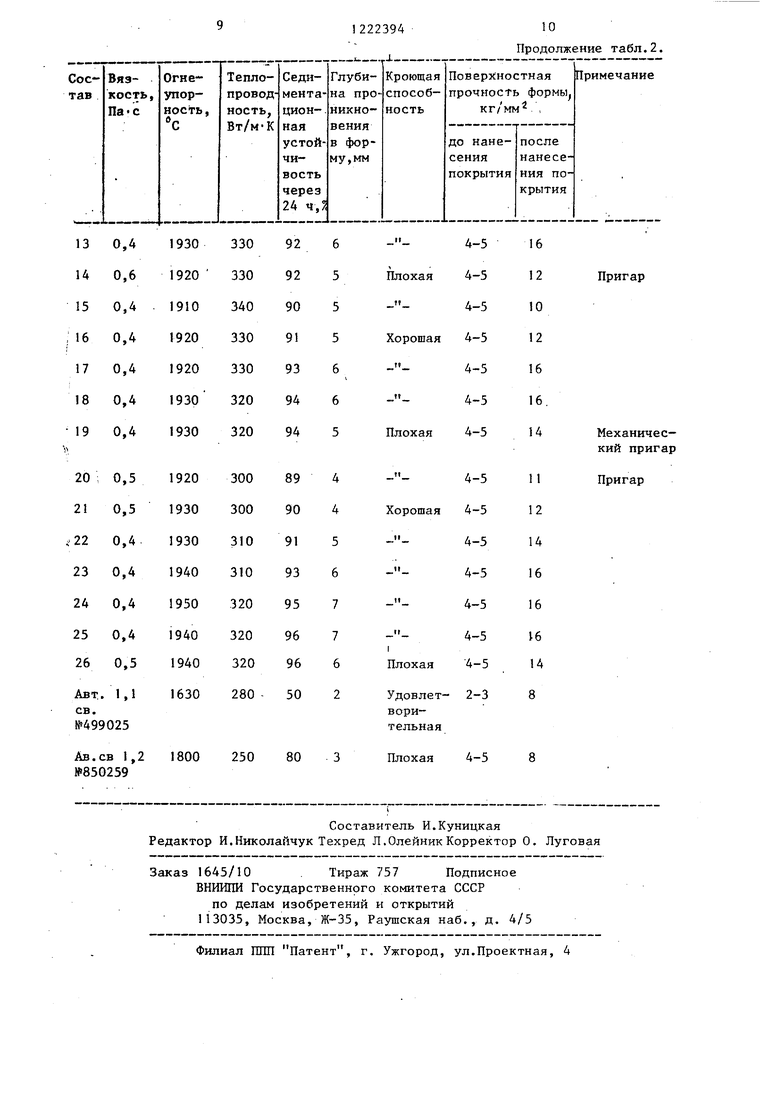

При исследовании физико-механических и технологических свойств покрытий получены результаты, приведенные в табл.2.

Как видно из табл.2,лучшие свой- ства имеют составы 5-8, 12, 13, 17, 18, 23-25.

Покрытия исследуют на земляных формах шеек при отливке прокатных валков размером 710x1400. Температу- ра заливки металла 1330-1350 С.

Согласно данным проведенных опробований в промьшшенных условиях и лабораторных испытаний предлагаемый состав обладает следующими преиму- щеСтвами.

Поверхностная прочность формы после нанесения покрытия возростает в

2раза (с 8 до 16 кг/мм).

Снижение вязкости покрытия (до 0,4 Па-с) способствует улучшению его кроющей способности и более глубокому проникновению покрытия в земляную форму, что положительно влияет на

улучшение качества формы и, соответственно, отливок.

Снижают брак по пригару и газовым раковинам на шейках прокатных валков (с 8 до 3%) и затраты на механическую обработку (на 20%).

Ожидаемый экономический эффект от использования изобретения на 1 т валков составит 11,8 руб. За счет снижения брака по пригару и газовым раковинам и снижения объема механической обработки валков.

29

8

4,5

Таблица 1

Остальное

II

Остальное

Таблица 2

Пригар

Пригар

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для получения противопригарного покрытия на литейных формах | 1985 |

|

SU1289582A1 |

| Противопригарное покрытие для литейных форм | 1981 |

|

SU1036431A1 |

| Противопригарное покрытие для литейных форм | 1981 |

|

SU1016038A1 |

| ПРОТИВОПРИГАРНАЯ ТЕПЛОИЗОЛЯЦИОННАЯ КРАСКА ДЛЯ ИЗЛОЖНИЦ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 2007 |

|

RU2355505C1 |

| Состав противопригарного покрытия для литейных форм и стержней | 1990 |

|

SU1766579A1 |

| СОСТАВ ДЛЯ ПРИГОТОВЛЕНИЯ ПРОТИВОПРИГАРНОГО ПОКРЫТИЯ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ И ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ НА ЕГО ОСНОВЕ | 2021 |

|

RU2763056C1 |

| Противопригарное покрытие для литейных форм и стержней | 1982 |

|

SU1101315A1 |

| Противопригарная краска для литейных форм и стержней | 2019 |

|

RU2722845C1 |

| Противопригарная краска для литейных форм и стержней | 1983 |

|

SU1107950A1 |

| Смесь для изготовления литейных форм | 1989 |

|

SU1717270A1 |

| ПРОТИВОПРИГАРНАЯ КРАСКА ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ; .,-^ :-OvvC'3HAH]\^-^-^т&'1^'^-^л^^'^^'""'Б;:^Л;!О-Г^КЛ | 0 |

|

SU380390A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Декодирующее устройство приемника системы СЕКАМ | 1985 |

|

SU1356264A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Противопригарная краска для литейных форм и стержней | 1974 |

|

SU499025A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Электромагнитное реле прямого действия | 1958 |

|

SU126554A1 |

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

| Противопригарное покрытие для литей-НыХ фОРМ | 1979 |

|

SU850259A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-04-07—Публикация

1984-05-03—Подача