Изобретение относится к литейному, производству, а именно к покрыти ям для литейных форм из органических жидких самотвердеющих,органических пластичных самотвердеющих и жидко-- стекольных смесей. Известно, покрытие, предназначенное для повышения прочности слоя краски и ликвидации пригара отливок котороя содержит колчеданный огарок глинистое связующее, сульфитно-спиртовую барду, воду и дистен-силлимонитовый концентрат при заданном соот ношении ингредиентов р- Однако указанное покрытие характеризуется недостаточным значением механической прочности и химической инертности по отношению к жидкому ме таллу. Известно также покрытие, включающее силикат магния, графитовый порошок, .каолин, гуммирабик, тринатрийфосфат и воду 2. Однако данное покрытие не эффективно при использовании его для упрочнения поверхностного слоя формы и ликвидации пригара. Известно также покрытие, содержащее карбид кремния, йылевидный кварц глину, бентонит и карбоксиметилцеллюлозу З. Однако указанное покрытие не отличается высокой механической прочностью, что не позволяет в достаточной мере упрочнить поверхность литейной формы. Это приводит к ее разрушению При заливке металла. Кроме того, оно не обладает высокой химической инертностью к жидкому металлу, что не позволяет ему эффективно противостоять образованию химического пригара. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является покрытие, вк.гаочак1щее магнезит, бентонит, полифосфат натрия, карбоксиметилцеллюлозу, декстрин, льняное масло и воду. Использование в качестве связующего полифосфата натрия, карбоксиметилцеллкшозы и декстрина не позволяет получать в процессе твердения химических соединений с огнеупорным наполнителем (магнезитом и др.), а достигается только механическое связывание компонентов в огнеупорную композицию .4. Недостаток известного покрытия низкие значения механических характеристик.

Цель изобретения - повышение прочности поверхностного слоя формы.

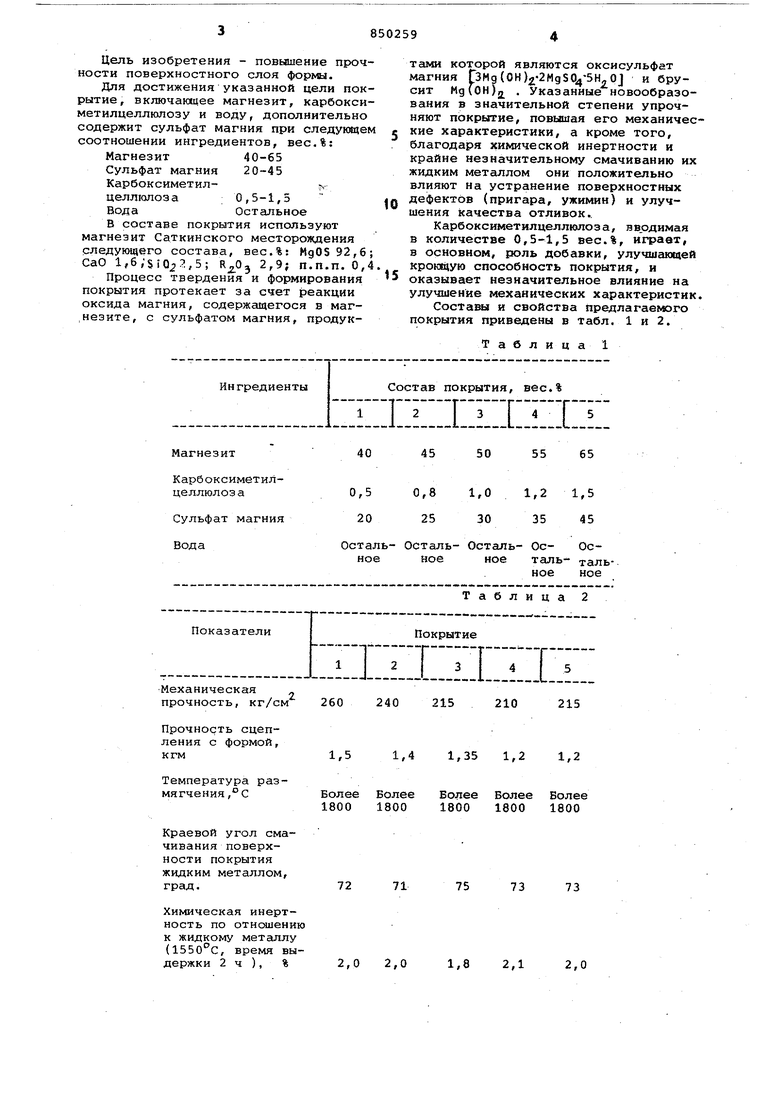

Для достижения указанной цели покрытие, включающее магнезит, карбоксиметилцеллкшозу и воду, дополнительно содержит сульфат магния при следукяцем соотношении ингредиентов, вес.%: Магнезит 40-65 Сульфат магния 20-45 Карбоксиметил-,

целлюлоза 0,5-1,5 ВодаОстальное

В составе покрытия используют магнезит Саткинского месторождения следующего состава, вес.%: MgOS92,6 СаО l,6;siQ.,5; 2,9; п.п.п. 0,4

Процесс твердения и формирования покрытия протекает за счет реакции оксида магния, содержащегося в маг.незите, с сульфатом магния, продуктами которой являются оксисульфат магния ГЗМд(ОН)212Мд5045Н-0 и брусит МдГон) . Указанные новообразования в значительной степени упрочняют покрытие, повклиая его механические характеристики, а кроме того, благодаря химической инертности и крайне незначительному смачиванию их жидким металлом они положительно влияют на устранение поверхностных дефектов (пригара, ужимин) и улучшения качества отливок.

Карбоксиметилделлюлоза, вводимая в количестве 0,5-1,5 вес.%, играет, в основном, роль добавки, улучшающей крокхчую способность покрытия, и оказывает незначительное влияние на улучшение механических характеристик

Составы и свойства предлагаемого покрытия приведены в табл. 1 и 2.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для получения покрытия на изложницах | 1983 |

|

SU1199425A1 |

| Противопригарная краска для литейных форм | 1980 |

|

SU872000A1 |

| Состав для получения защитного покрытия на изложницах | 1986 |

|

SU1380844A1 |

| Огнеупорное покрытие для поддонов | 1975 |

|

SU529883A1 |

| САМОТВЕРДЕЮЩАЯ СМЕСЬ | 1991 |

|

RU2008997C1 |

| МОДИФИЦИРОВАННЫЙ КОМПОНЕНТ МАГНЕЗИАЛЬНОГО ЦЕМЕНТА | 2005 |

|

RU2351556C2 |

| Состав для получения противопригарного покрытия на литейных формах | 1984 |

|

SU1222394A1 |

| Состав для покрытия литейных форм и стержней | 1982 |

|

SU1113201A1 |

| Противопригарное покрытие для поддонов и кокилей | 1980 |

|

SU897386A1 |

| Противопригарное покрытие для литейных форм | 1981 |

|

SU1016038A1 |

Осталь- Осталь- Осталь- Ос- ОсМеханическая

прочность, кг/см 260240215

1,5 1,4 1,35 1,2 1,2

Более Более Более Более Более 1800 1800 1800 1800 1800

72

2,0 2,0 1,8 2,1

0,5 0,8 1,0 1,2 1,5 20 25 30 35 45 ное ное нов таль- тальнов ное

Таблица 2

215

210

75

73

73

71

2,0

Показатели

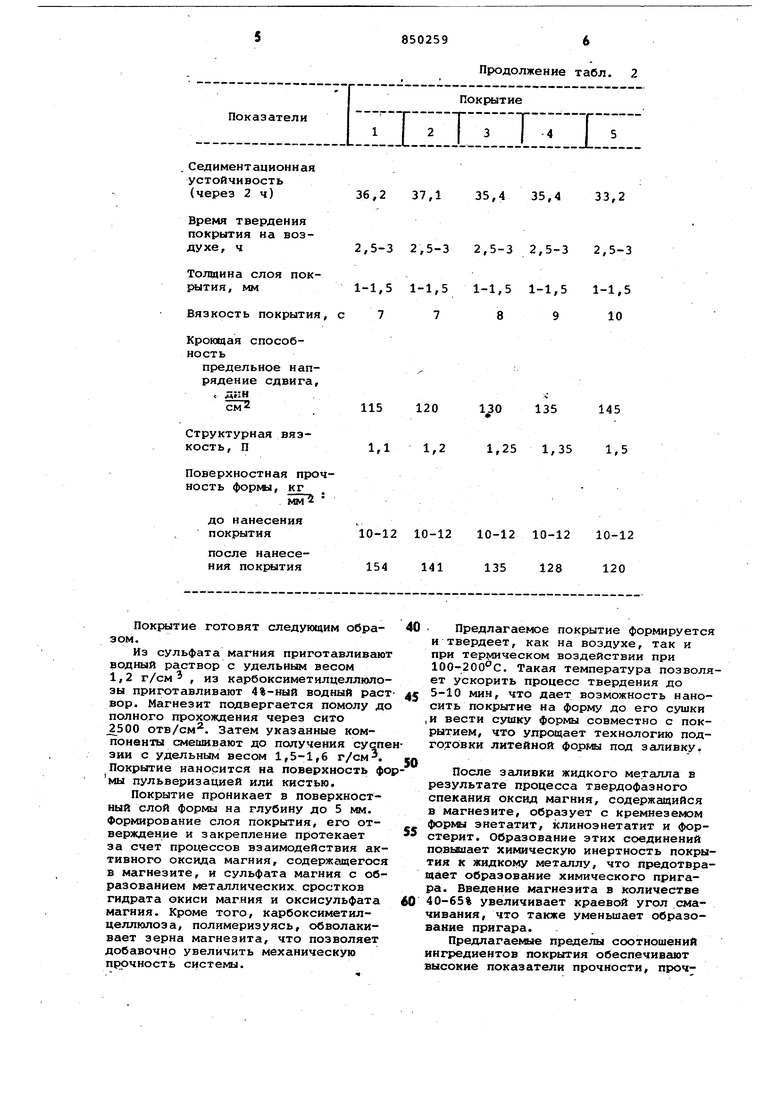

Седиментаиионная устойчивость (через 2 ч)

Время твердения покрытия на воздухе, ч

Толщина слоя покрытия, мм

Вязкость покрытия

Кроющая способность

предельное напрядение сдвига, дкн см 2

Структурная вязкость, П

Поверхностная проность форма, кг

мм2

до нанесения покрытия

после нанесения покрытия Покрытие готовят следующим образом. Из сульфата магния приготавливаю водный раствор с удельным весом 1,2 г/см , из карбоксиметилцеллюло зы приготавливают 4%-ный водный рас вор. Магнезит подвергается помолу до полного прохождения через сито 500 отв/см. Затем указанные компоненты смешивают до получения сусп зии с удельным весом 1,5-1,6 г/см. Покрытие наносится на поверхность ф мы пульверизацией или кистью. Покрытие проникает в поверхностный слой формы на глубину до 5 мм. Фор лирование слоя покрытия, его отверждение и закрепление протекает за счет процессов взаимодействия активного оксида магния, содержащегося в магнезите, и сульфата магния с образованием металлических сростков гидрата окиси магния и оксисульфата магния. Кроме того, карбоксиметилцеялюлоза, полимеризуясь, обволакивает зерна магнезита, что позволяет добавочно увеличить механическую прочность системы.

8502596

Продолжение табл. 2

Покрытие

IIIZIZI

33,2

36,2 37,1 35,4 35,4

2,5-3 2,5-3 2,5-3 2,5-3

1-1,5 1-1,5 1-1,5 1-1,5 10

8

145 1,5

135

120 1,2 1,25 1,35

10-12

10-12 10-12 10-12 10-12 120 154 141 135 128 Предлагаемое покрытие формируется и твердеет, как на воздухе, так и при термическом воздействии при 10О-2Оо С. Такая температура позволяет ускорить процесс твердения до 5-10 мин, что дает возможность наносить покрытие на форму до его сушки ,и вести сушку формы совместно с покрытием, что упрощает технологию подготовки литейной формы под заливку. После заливки жидкого металла в результате процесса твердофазного спекания оксид магния, содержащийся в магнезите, образует с кремнеземом форьвл энетатит, клиноэнетатит и форстерит. Образование этих соединений повьякает химическую инертность покрытия к ЖИДКОМУ металлу, что предотвращает образование химического пригара. Введение магнезита в количестве 40-65% увеличивает краевой угол смачивания, что также уменьшает образование пригара. Предлагаемые пределы соотношений ингредиентов покрытия обеспечивают высокие показатели прочности, прочности сцепления и химической инертности по отношению к жидкому метсШлу. Отклонение вышеуказанных допустинелх пределов ингредиентов покрытия приводит к изменению физико-механических свойств, а именно снижению механической прочности, прочности сцепления и химической инертности к жидкому металлу, что ухудшает в конечном итоге защитные свойства пок рытия. Предлагаемое изобретения позволяет обеспечить устранение пригара материала форьфл к отливке, образование ужимин и раковин, улучшить качество поверхности отливок. Кроме того, предлагаемое покрытие не содержит в своем составе дефицитных компонентов технологично в отношении его пригото ления и нанесения и безопасно в санитарно-гигиеническом отношении, Формула изобретения Противопригарное покрытие для ли тейных форм, включающее магнезит. карбоксиметилцеллюлозу и воду, отличающееся тем, чтр, с целью повышения прочности поверхностного слоя формы, покрытие дополнительно содержит сульфат магния при следующем соотношении ингредиентов, вес.%: Магнезит Сульфат магния Карбоксиметил0,5-1,5 целлюлоза Остальное Вода Источники информации, принятые во внимание при экспертиз 1.Авторское свидетельство СССР 531623, кл. В 22 С 3/00, 1975. 2.Патент Японии № 48 3785, кл. 11 А 213, 1973. 3.Патент Японии 48 28533, кл. 11 А 213, 1973. 4.Патент Англии 1356264, кл. С 3 N, 1974.

Авторы

Даты

1981-07-30—Публикация

1979-09-13—Подача