Изобретение относится к литейном производству, в частности к получению отливок в песчаных формах. Известны составы покрытий, испол зуемые в литейном производстве, сод жащие огнеупорные наполнители, связ .щие и добавки, применяющиеся для улучшения качества поверхности отливок. Известно покрытие , содержаще мас.: Асбестовый порошок 38- Огнеупорная глина 555 Серебристый гра.. фит 5-10 Соль карбоксиметилцеллюлозы , ГКМЦ)2 -k Вода до удельного веса суспензии. г/см 1,16-1,2 Остальное При использовании этой краски для песчаных форм на отливках образ ется пригар. Образование пригара является результатом наличия в составе краски большого количества огн упорной глины, которая при высыхани слоя краски дает трещины, в которые проникает жидкий металл и взаимодей ствует с окислами формы, образуя пригар. Имелись частые случаи отсла вания слоя покрытия от формы при на греве до бО°С, оголяющего окрашенную поверхность, тем самым способст вующего образованию как механическо так и химического пригара. Кроме того, краска расслаивалась, так как малое количество вводимой соли КМЦ не стабилизирует раствор краски и серебристый графит оседает. При нанесении слоя краски на поверхность песчаной формы и дальнейшей сушке при 350-tOO C краска осыпалась, образуя засоры в отливках. Газопроницаемость этой краски низкая и при нанесении слоя1,2-1,5 мм она равна нулю. Поэтому для обеспечения качественной поверхности формы необхо димо удлинять время сушки что увели чивает затраты производства. Из-за низкой газопроницаемости нет возмож ности применять более сокращенные ре мы сушки, так как образуются поверхностные трещины в покрытии. Известно также покрытие C2l, состоящее из следующих ингредиентов, мас.: , Асбестовый порошок 14-17 Глинистые составляю-. щие11-12 Борная кислота При опробовании данного состава покрытия для песчаных форм, в которых получают чугунные валки весом 5-8 т, на валках были обнаружены мелкие волосовидные трещины при температуре сушки до З80с. После заливки этих форм металлом на шейках валков в некоторых местах образовался пригар.. Трещины в формах, вероятнее всего, образовались из-за большого количества глинистых связующих и недостаточной теплопроводийости и газопроницаемости покрытия, кроме того, при заполнении форм металлом происходит растрескивание и скалывание покрытия что способствует образованию пригара. Таким образом, данное покрытие не целесообразно применять для форм шеек валков весом 5-8 т., а пригодно Д° Ь5 t. Наиболее близким по технологи чес- кой сущности и достигаемому результату к изобретению является противопригарное покрытие З для литейных форм, содержащее следукщие ингредиенты, мас.: Асбестовый порошок 16-20 Гипс 6 -8 Графит аморфный 2,0-2,5 Кокс литейный 5 -6 Поваренная соль 5 -6 Сульфитноспиртоваябарда 4,5-5,0 Вода Остальное После покраски земляных форм для верхних и нижних шеек валков весом 5-8 т, сушке их при в течение 8 - 9 ч (существующий режим сушки) и заливки их металлом был обнаружен сплошной пригар на 9 шт. валков и частичный пригар на 15 шт. Всего отлито 184 шт. валков. 3 Из производственного опыта устано в лено,что при образовании противопри гарной корки толщиной менее 6 мм брак по пригару возрастает, а образо вание корки зависит от степени проникновения покрытия внутрь формы, теплопроводности его и температуры нагрева поверхности формы при заливк ее металлом. Использовать известное покрытие для форм, в которых получают щейки валков весом т, нельзя, так как количество металла намного меньше, чем при отливке валков весом 10-15 т и тем самым количество тепла, отда ное металлом форме, недостаточно для образования толстой противопригарной корки, так как теплопроводность по крытия низкая и не нагревает поверх ность формы до необходимой температу ры,. при которой начинает образовываться корка,. Нанесение -тонкого слоя, покрытия ((покраска один раз) также не принесет желаемого результата, так как бывают случаи некачественной покрас ки лысины ; из-за темного цвета покрытия и формы. Поэтому требуется двой ная покраска слоем не менее 1,01,2 мм. Целью изобретения является уменьшение брака валков по пригару за сче получения на отливке легкоотделимой пригарной корки. Поставленная цель достигается тем, что покрытие, включающее асбес вый порошок, гипс, графит аморфный, поваренную соль, сульфитно-спиртовую барду, воду, дополнительно содержит алюминий порошкообразный и борную кислоту при следующем соотнр шении ингредиентов, мас.%: Асбестовый 31 Вврдимый в состав покрытия асбестовый порошок Г ГОСТ 12871-67 повышает огнеупорность и служит наполнителем. .. . Графит аморфный ( ГОСТ 5 20-50 ) является противопригарной частью покрытия. Гипс (ГОСТ 125-79) с температурой плавления 1 введен как теплоизоляционный наполнитель. Одним из положительных факторов является то, что он обладает незначительной водозатворноетью и теряет связанную воду при 107-115 С и тем самым умены шает выделение пара и газа при заполнении форм металлом, что способствует устранению прига|за. Поваренная техническая соль (NaCl) (ГОСТ 13830-68) способствует получению легкоотдел и,гр прйгара7так как увеличивает - глубину пропитки и создает рыхлую, стекловидную.пригарную корку ме)чду формой и металлом, препятст.вующим проникновению окислов металла в. форму. Кроме того, она повышает дейст-еие покрытия как восстановителя и повышает срок хранения eto, так как при вводе в состав алюминиевого порошка покрытие окисляется и начинает бродить. Сульфитно-спиртовая барда fCCB) (ГОСТ 8618-57 вводится в состав для повыше1 1я термодеструкции, повышения прочности слоя покрытия, сцепления с поверхностью формы и его кроющей сгюсобности, что улучшает проникновение покрытия в поры уплотненной формовочной смеси, а также для увеличения интервала схватываемости гипса. Ате)миниевый порошок (ГОСТ 6058-73) фракций 0,2-0, мм введен в состав покрытия как частичный заменитель кокса литейного, который повышает газопроницаемость и теплопроводность, чем способствует получению формы без трещин и отслоений, а также образованию толстой противопригарной корки. Кроме того, он является хорошим восстановителем окислов металла, т.е. обладает высокой химической инертностью и тем самым улучшает качество поверхности отливок. Борная кислота { ,) ( ГОСТ 1870 -73) введена как активизирующая добавка, повышающая проникновение покрытия внутрь формы, во время сушки при 350С улучшает сцепление его с материалом и способствует образова5 Q нию противопригарной корки, так как борная кислота, которая при температуре нагрева и выше, расплавляясь, проникает внутрь формы, обвалакивает зерна песка и после охлажде ния цементирует их. Совместное использование алюминие вого порошка и борной кислоты позвол ет получать толстую легкоотделимую пригарную корку за счет, более интенсивного прогрева формы и нагрева ее слоев, соприкасающихся с ра1сплавлен1 ным металлом до температуры 800 850 С, при которой образуется пригарная корка.Предлагаемое пркрытие приготавливается следующим образом. Сухой асбестовый порошок, графит аморфный, алюминиевый порошок, ССБ и 1/3 часть необходимой воды загружа ют в смешивающие бегуны и перемешивают в течение 10-15 мин., затем, добавляют гипс и перемешивают до потери им свойств схватывания. Приготовленную пасту загружают -В краскомешалку, добавляют поваренную соль, борную кислоту, и оставшуюся воду до плотности 1, 1,29 Г/см и перемешивают в течение 30-35 мин. Краска после процеживания готова к применению. Составы предлагаемого 1-3 и извест ного покрытий приведены в табл. 1. При этом лучшая поверхность отливок, масса которых составляла 5 8т,- получена при применении состава Физико-механические и технологические свойства составов 1- приведены в табл. 2. Покраска форм производилась слоем толщиной 1,0-1,2 мм с. дальнейшей сушкой при в течении 8-9 ч. Формы имели прочную поверхность без трещин и отслоений, и после заливки их металлом и 1бивки валков устано лено образование противопригарной корки, тЬлщина которой была достаточйа для ликвидации пригара на валках. Это свидетельствует о том, что стеггень проникновения покрштия в форму, газопроницаемость , теплопроводность и восстановительная способност. его повысилась за счет введения в состав ббрной кислоты и алюминиевого порошка. В покрашенные формы противопригарной краской состава 1-3 было отлито 208 шт. чугунных валков весом т, из,них ЮА шт, с использованием состава 2. Количество брака по частичному пригару составило 6 отливок или 2,9 а сосУавом 2 - 2 шТ., т.е. 1,92. Это свидетельствует о том, что предлагаемое покрытие, имеет луч- шие свойства по сравнению с собтавом Ц, где брак по пригару в сумме составил 13,11. Меньшее количество брака по пригару обусловлено тем, что борная кислота, растворяясь и расплавляясь при более низкой температуре нагрева , проникает между зернами песка и тем самым образует толстую противопригарную корку, а алюминиевый порошок обладает высокой теплопроводностью, что способствует нагреву форм до больших температур и. на большую глубину, кроме того, алюминий является хорошим восстановителем окислов металла.-j Таким образом, использование предлагаемого противопригарного покрытия позволит получить чугунные валки массой тс более чистой поверхностью шеек за счет улучшения качества форм, на.рабочую поверхность которых нанесено такое покрытие. Укономи ческий эффект от внедрения йзобретения при производстве 30 тыс.т. валков составит i тыс. руб. за счет уменьшения брака по пригару и расхода режущего инструмента.

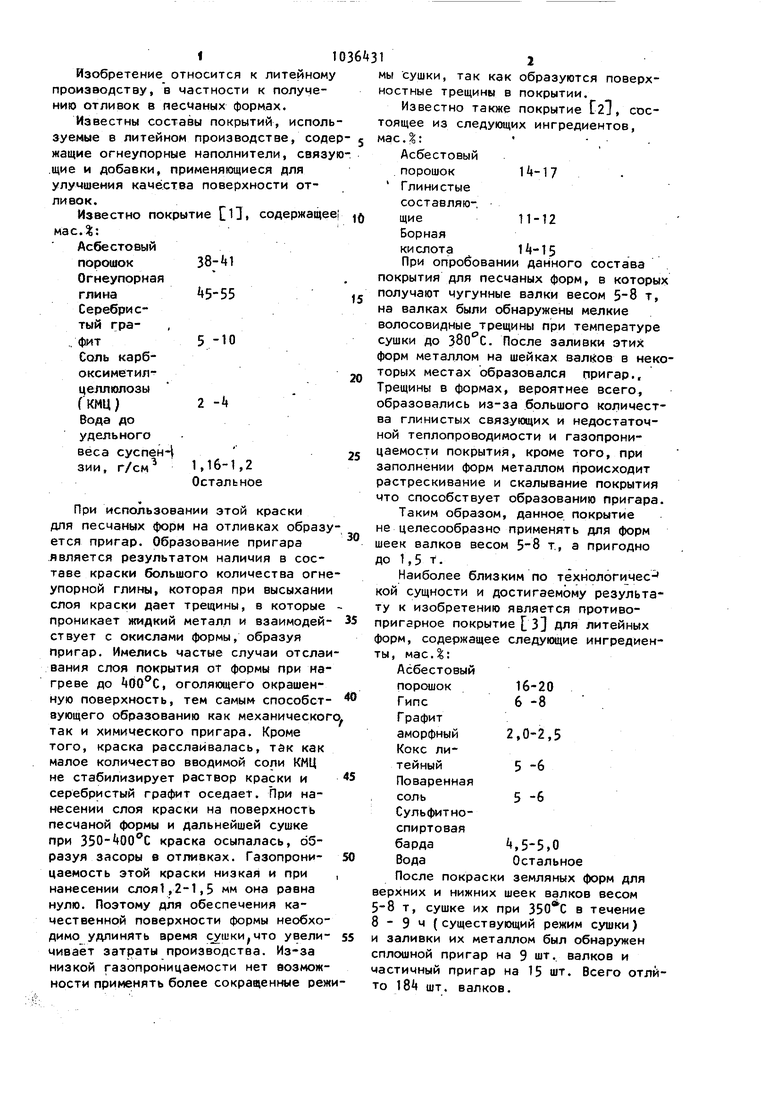

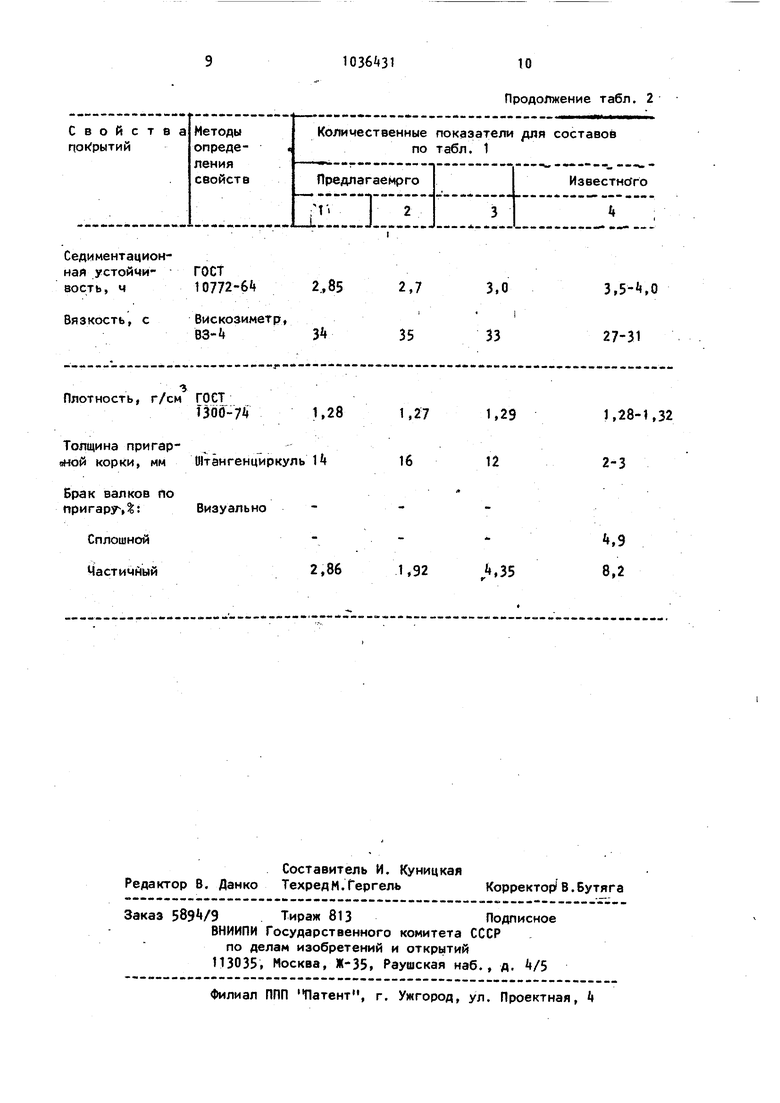

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Противопригарное покрытие для литейных форм | 1981 |

|

SU1016038A1 |

| Состав для получения противопригарно-упрочняющего покрытия литейных форм | 1990 |

|

SU1780517A3 |

| Противопригарное покрытие для литейныхфОРМ | 1979 |

|

SU831336A1 |

| Теплоизоляционная краска для кокилей | 1980 |

|

SU931271A1 |

| Теплоизоляционное покрытие | 1982 |

|

SU1057163A1 |

| Способ изготовления пустотелых валков для переработки резины и пластических масс | 1990 |

|

SU1799311A3 |

| Состав для получения противопригарного покрытия на литейных формах | 1985 |

|

SU1289582A1 |

| СОСТАВ ДЛЯ ПРИГОТОВЛЕНИЯ ПРОТИВОПРИГАРНОГО ПОКРЫТИЯ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ И ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ НА ЕГО ОСНОВЕ | 2021 |

|

RU2763056C1 |

| Противопригарная краска для литейных форм и стержней | 1983 |

|

SU1107950A1 |

| Краска для литейный форм и стержней | 1976 |

|

SU621443A1 |

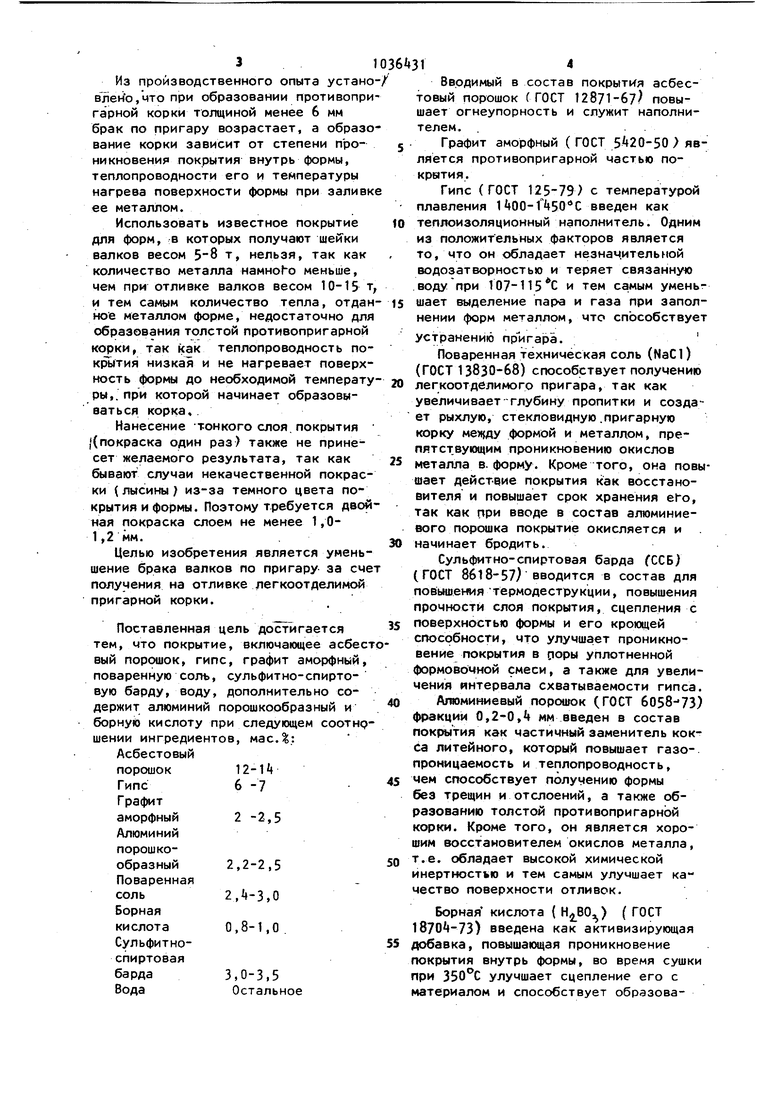

Газопроницаемость (пци толщине 1,21,5 мм) Прибор 62 Прочность сцепле- По методиния с поверхностью ке формы, кг/см УкрНИИМет 8,6 Огнеупорность,с Метод конусов 1580 Кроющая способВизуально Хорош ность

Таблица2 Хорошая орошая Хорошая

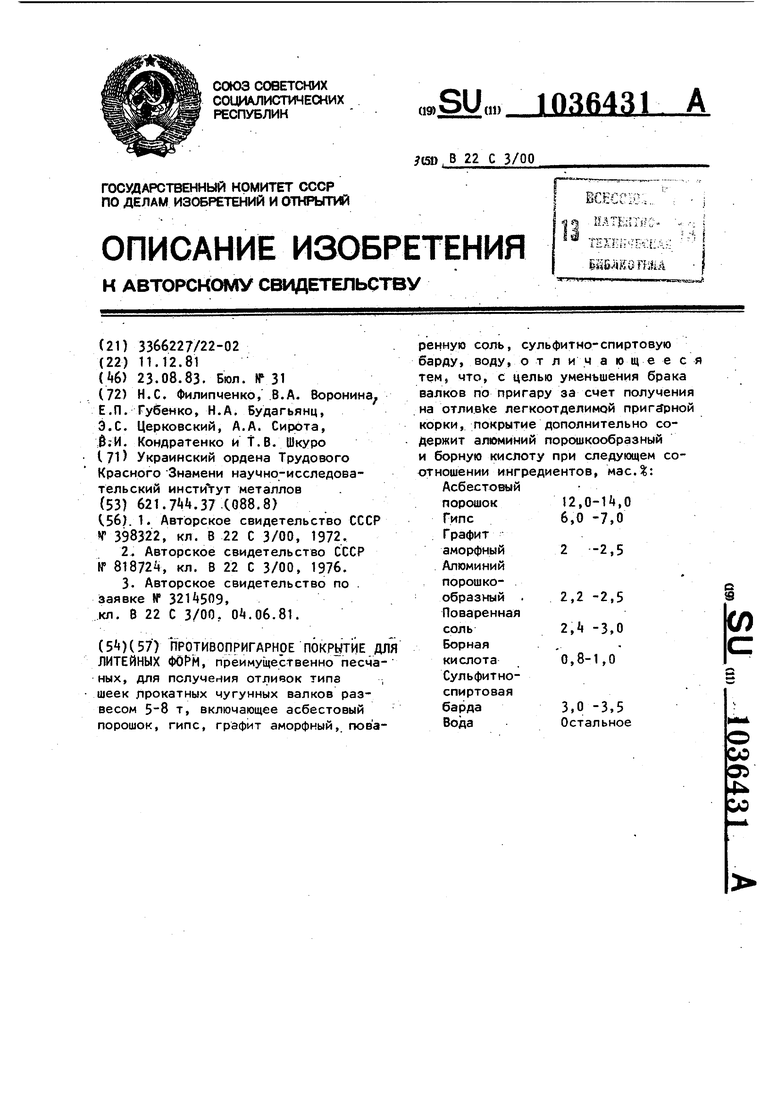

СедиментационПродолжение табл. 2

Авторы

Даты

1983-08-23—Публикация

1981-12-11—Подача