Изобретение относится к отрасли литейного производства, в частности к получению отливок в песчаных формах.

Известны составы покрытий VJ, используемые в литейном производстве содержащие огнеупорный наполнитель, связующие и упрочняющие добавки, применяющиеся для улучшения качества поверхности отливок. К такому типу покрытий относится краска, содержащая следующие ингредиенты, нас.:

Асбестовый порошок 0-60 Огнеупорная глина 5-10 водный раствор карбоксиметилцеллюлозы (КМЦ) . -6 Кокс пековый электродный10-20Графит аморфныйS 1 О Патока3-5 Вода Остальное Для покоаски земляных форм верхних и нижних 1чеек валков эта краска имеет следующие недостатки: при -введении ускоренного (с до 8-9 ч) режима сушки форм за счет повышения температуры сушки с t(} до на поверхности сНорм в окрашенном слое образуется большое количество трещин в виде рванин с развернутыми концами внутрь формы. Это обусловлено тем что при сокращении времени сушки и повышении температуры нагрева идет интенсивное образование и выделение пара и газа из Формы, которые, должны пройти через слой краски.

Однако вследствие недостаточной газопроницаемости слоя краски он не успевает пропускать образующиеся пао и газ, что и приводит к образованию трещин в окрашенном слое, особенно в верхней части формы.

Наличие трещин на поверхИости земляных форм после сушки ведет к их браку а также к ухудшению качества поверхности шеек валков и появлению земляных раковин на бочке валка.

Кроме того, при необходимой температуре сушки до на некоторых формах слой краски осыпается,что свидетельствует о, недостаточной прочности сцепления краски с поверхностью Формы из-за выгорания связующего,- патоки при температуре выше , а КМЦ при нанесении покрытия на холодную поверхность формы роль связую(цего выполняет недостаточно.

что и приводит к осыпаемости .слоя краски.

Известна также краска 2j, содержащая следующие ингредиенты, мас. Асбестовый порошок 9 11 Цирконовый концентратЙ-16Кокс литейный (фракции О, 3-0, it мм) 5,5-6,5 Графит аморфный 2,0-2,5 Сульфитно-спиртовая барда (ССБ) 3,5-,0 5%-ный водный раствор карбоксиметил5 целлюлозы (КМЦ) 3,0-3,5

ВодаОстальное

Краска указанного состава не может быть применена для Форм, в которых будут получены отливки шеек валков развесом т, так как после покраски земляных Форм, последующей сушке при в течение 8-9 ч и заливки их металлом был обнаружен :

5 как частный, так и сплошной пригар. При осмотре высушенных форм они имели дефекты, т.е. трещины, отслоения, и осыпались.

Образование трещин, отслоений и

соответственно пригара происходит из-за того, что при отливке массивных валков, где металл длительное ЕЗремя находится в жидком состоянии, покрытие и песчаная форма нагреваются до высоких температур, а разные

материаль при нагреве, особенно при резком, имеют и разные линейные изменения, например кварцевыйпесок при температуре нагрева 600°С составляет 60-10, графит аморфный на 1°С 3,510 , цирконовый концентрат при температуре 20-1000С - 5,5-10, а объемные в три раза выше, то неравномерность расширения может вызвать внутренние местные напряжения в материалах, которые могут превысить их прочность сцепления и механическую прочность и вызвать деформацию корки покрытия с образованием трещин, в которые могут попадать окислы металлов, образуя такой вид брака как пригар.

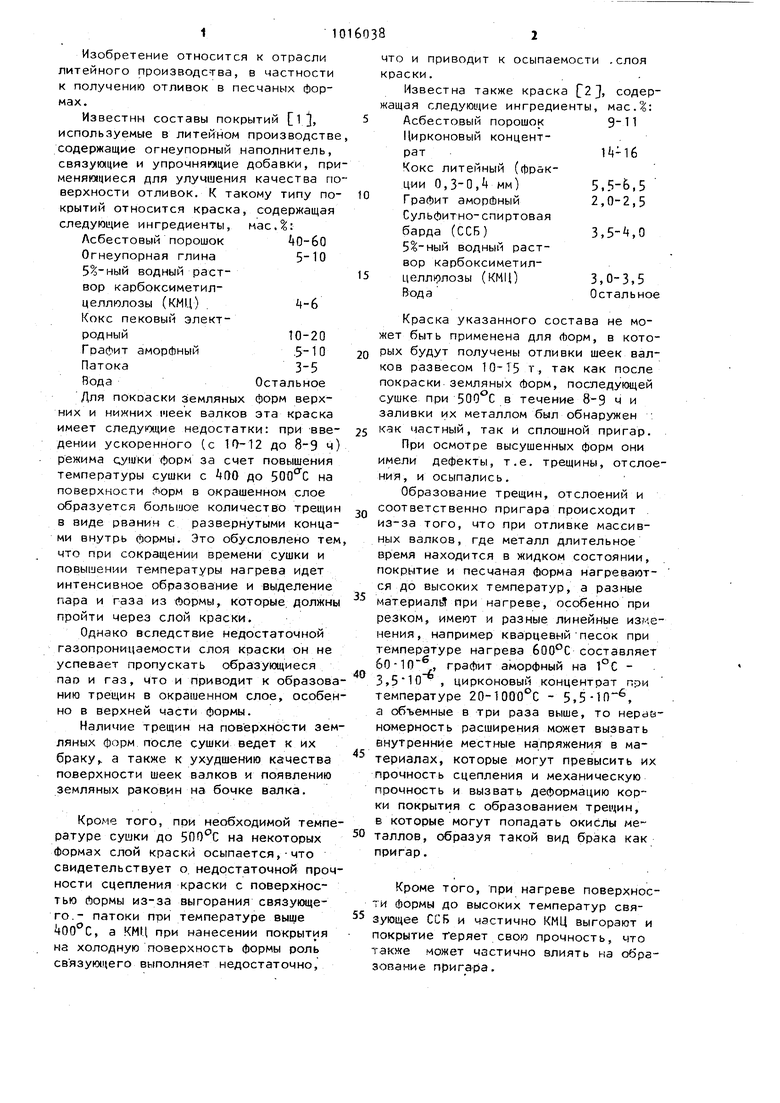

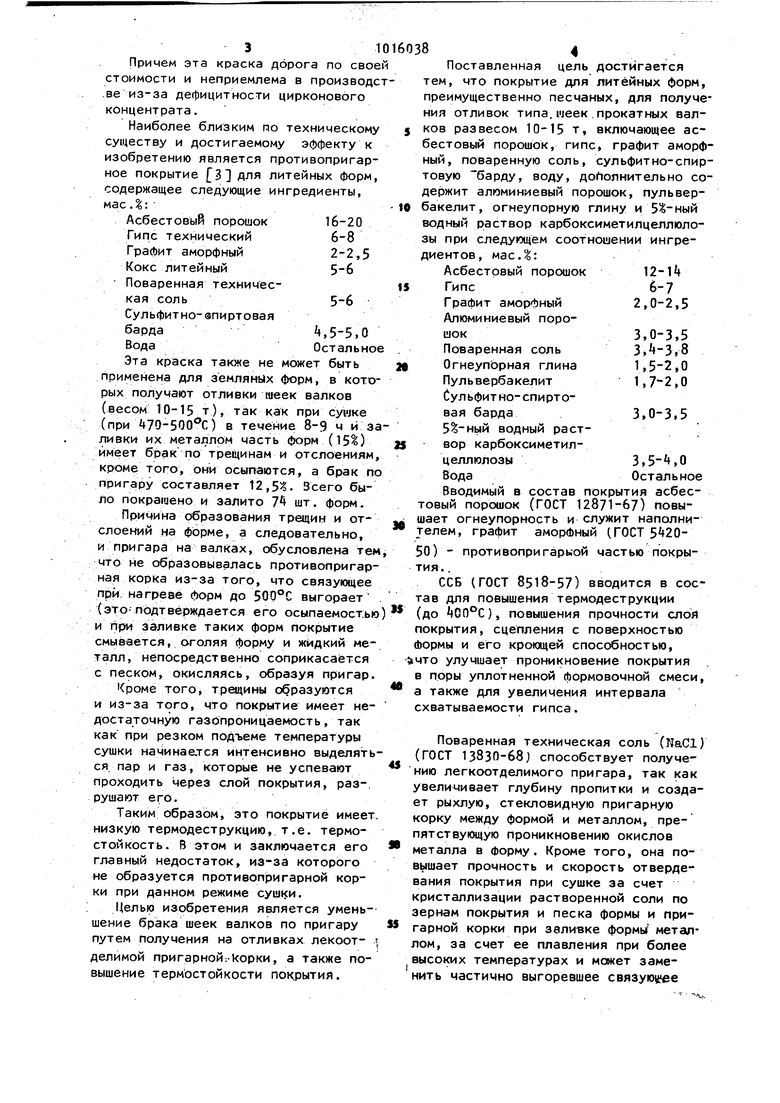

Кроме того, при нагреве поверхности формы до высоких температур связующее ССВ и частично КМЦ выгорают и покрытие Геряет свою прочность, что также может частично влиять на образование пригара. 31 Причем эта краска дорога по свое стоимости и неприемлема в производс .ве из-за дефицитности цирконового концентрата. Наиболее близким по техническому существу и достигаемому эффекту к изобретению является противопригарное покрытие 33 для литейных форм, содержащее следующие ингредиенты, мае Д: Асбестовый порошок 16-20 Гипс технический 6-8 Графит аморфный 2-2,5 Кокс литейный5 6 - Поваренная техиическая соль5 6 Сульфитно-апиртовая бардаА,5-5,О ВодаОстально Эта краска также не может быть применена для земляных форм, в которых получают отливки шеек валков {весом 10-15 т), так как при суике (при 470-500С) в течение 8-9 ч и за ливки их металлом часть форм (15) имеет брак по трещинам и отслоениям, кроме; того, они осыпаются, а брак по пригару составляет Т2,5. Всего было покрагаено и залито 7 шт, форм. Причина образования трещин и отслоений на форме, а следовательно, и пригара на валках, обусловлена тем что не образовывалась противопригарная корка из-за того, что связующее при нагреве форм до 50р°С выгорает (это-подтверждается его осыпаемостью и при заливке таких форм покрытие смывается, оголяя форму и жидкий металл, непосредственно соприкасается с песком, окисляясь, образуя пригар, того, троцины образуются и из-за того, что покрытие имеет недостаточную газопроницаемость, так как при резком подъеме температуры сушки начинается интенсивно выделять ся пар и газ, которые не успевают проходить через слой покрытия, раз-, рушают его. Таким образом, это покрытие имеет низкую термодеструкцию, т.е. термостойкость. В этом и заключается его главный недостаток, из-за которого не образуется противоп эигарной корки при данном режиме сушки. Целью изобретения является уменьшение брака шеек валков по пригару путем получения на отливках лекоотделимой пригарной:-Корки, а также повышение термостойкости покрытия. 8 Поставленная цель достигается тем, что покрытие для литейных форм, преимущественно песчаных, для получения отливок типа, шеек.прокатных валков развесом 10-15 т, включающее асбестовый порошок, гипс, графит аморфный, поваренную соль, сульфитно-спиртовую барду, воду, доЛолнительно содержит алюминиевый порошок, пульвербакелит, огнеупорную глину и водный раствор карбоксиметилцеллюлозы при следующем соотношении ингредиентов , мас.%: Асбестовый порошок 12-1 Гипс6-7 Графит аморфный 2,0-2,5 Алюминиевый порошок3,0-3,5 Поваренная соль 3,-3,8 Огнеупорная глина 1,5-2,0 Пульвербакелит 1,,0 Сул ьфит но- спи рт овая барда 3,0-3,5 водный раствор карбоксиметилцеллюлозы 3,5-,0 Вода Остальное в состав покрытия асбестовый порошок (ГОСТ 12871-67) повышает огнеупорность и служит наполнителем, графит аморфный (ГОСТ 5 2050) - противопригарыой частью покрытия . . ССБ (ГОСТ 8518-57) вводится в состав для повышения термодеструкции (до ), повышения прочности слоя покрытия, сцепления с поверхностью Формы и его кроющей способностью, 4TO улучшает проникновение покрытия в поры уплотненной формовочной смеси, а также для увеличения интервала схватываемости гипса. Поваренная техническая соль (NaCl) (ГОСТ 13830-68) способствует получению легкоотделимого пригара, так как увели чивает глубину пропитки и создает рыхлую, стекловидную пригарную корку между формой и металлом, препятствующую проникновению окислов металла в форму. Кроме того, она повышает прочность и скорость отвердевания покрытия при сушке за счет кристаллизации растворенной соли по зернам покрытия и песка формы и пригарной корки при звливке формы металлом, за счет ее плавления при более высоких температурах и может заменить частично выгоревшее связуюц е сев и тем самым устранять потерю прочности покрытия, а также она повышает действие покрытия как восста новителя и повышает срок хранения его, так как при вводе в состав алюминиевого порошка покрытие окисляется и начинает бродить. Гипс технический (,СаЯО. Н20) (гост 125-79) с температурой плавления IJ nn-Ti. вводится в состав покрытия как теплоизоляционный напол нитель , водородный показатель которо го равен 6,1. Одним из положительных факторов является то, что он об ладает незначительной водозатворностью и начинает терять связанную воду при температуре нагрева и прекращает при . Известно, что тем пература удаления влаги из материалов влияет как на процесс сушки и качество Лорм, так и на паро-газовыделение после заполнения их металлом, которое способствует образованию пригара на отливках. Кроме того, гипс обладает хорошей огнеупорностью и вяжущей способностью. Алюминиевый порошок (ГОСТ 6058-73 фракции 0,2-0,1 мм введен в состав покрытия как :астичный заменитель кокса, который повышает газопроницаеиость и теплопроводность, чем спо собствует получению форм без трещин и отслоений, а также образованию тол стой противопригарной корки. Кроме того, он является хорошим восстановителем окислов металла, т.е. обладает высокой химической инертностью, и тем самым улучшает качество поверх ности отливок. Огнеупорная глина (каолин) (ГОСТ 3226-65} введена, в состав по-,, крытия ДЛИ повышения термостойкости (термодеструкции), в сочетании с органическим связующим, связующего дей ствия и частичной седиментацйонной. устойчивости. . Пульвербакелит ПК-ЮА (ГОСТ 13507 -68) - тонкоизмельченная смесь, не растворяющаяся в воде, введен как СВЯЗУЮ1ДИЙ материал, полимеризующийся при высокой температуре сушки, формы и заполнении ее жидким металлом и тем самым повышает термостойкость покрытия. . КМЦ (5%-ный водный раствор) (ГОСТ 5-588-70) введена в покрытие как стабилизатор и связующее. КМЦ как стабилизатор необходим в покрытии из-за того, что при введении .в покрытие алюминиевого порошка в больших количествах, он начинает выпадать в осадок. Таким образом она повышает седиментационную устойчивость покрытия. Предложенное покрытие приготавливают следующим образом. Сухой асбестовый порошок, графит аморфный, алюминиевый nopouioK, огнеупорную глину, Пульвербакелит, ССБ, КМЦ и 1/3 часть необходимой воды загружают в смешивакзщие бегуны и перемешивают а течение 12-fS мин. Затем добавляют гипс и пере1«1ешйвают до потери свойств схватывания.: Приготовленную паст.у.;.загружают в краскомешалку, добавляют -поваренную соль и оставшуюся воду до;плотности 1,.26-1,28 г/см и перемешивают в течение 30-35 мин. Краска после процеживания готова к употреблению. Составы предлагаемых и известного покрытий приведены в табл. 1. Лучшая поверхность отливок, масса которых составляет 10-15 т при новом режиме сушки форм, получена при применении состава 2. Физико-механическ-ие и технологические свойства составов приведены в табл. 2. Покраска форм производится слоем толщиной 1,2-1,5 мм с дальнейшей сушкой при 470-50П°С в течение 8-9 ч. Формы имеют прочную поверхность без трещин и отслоений, а после заливки их металлом и выбивки валков установлено образование противопригарной корки, толщина которой достаточна для ликвидации брака по пригару на валках, хотя образование более толстой противопригарной корки, вероятнее всего, не получается из-за того, что часть связующего выгорает при нагреве до высоких температур. Это С1зидетельствует о том, что газопроницаемость, теплопроводимость, седиментационная устойчивость, термостойкость при высоких температурах нагрева и восстановительная способность покрытия повышается за счет введения в состав алюминиевого порошка, огнеупорной глины, Пульвербакелита в КМЦ. 8 формы, покрашенные противопригарным пок-рытием состава 1-3 отливают 138 шт..валков весом 10-15 т, из них 89 шт. с использованием состава 2. Количество брака по частичному пригару составляет 3 шт. или 2,, а сос.тавом 2-1 шт., т.е. 1,12. Это свидетельствует о том, что данное покрытие имеет лучшие свойства по сравн ению с составом Ц, где брак форм составляет .15 и брак валков по пригаРУ 12,5%. . Меньшее количество брака форм и пригара на валках по сравнению с известным покрытием 33 получается изза того, что алюминиевый порошок повышает газопроницаемость, теплопроводность и химическую инертность покрытия, который cnoecrfJcTByeT нагреW внутренних частей формы до более №соких температур, что обуславли ет образование толстой противЬпри гарной корки. Повышению термостойкоети (термодеструкции) покрытия способ -. ., -, 10 38 ствуёт комплексное связуоцее, состоящее из органических связующих - ССБ, пульвербакелита и КНЦ и неорганичес кого - огнеупорной глины (каолина), которые в совокупности повышают температуру полимеризации его, а следовательно , и температуру нагрева форм. Таким образом, использование предложенного противотригарного пок1эытия позволяет валки массой 10-15 т при новом режиме суИки с более чистой лoвepxнoctью шеек за счет улучшения качества форм. Экономический эффект от в 1едрения данного изобретения при пройзводсТве 25 Тыс. Т валков р год Составляет 3 тыс. руб. за счет снижения 0асхода газа пбвьиения произ(водктепьности труда и уменьшения брака по пригару. .. : Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Противопригарное покрытие для литейных форм | 1981 |

|

SU1036431A1 |

| Противопригарное покрытие для литейныхфОРМ | 1979 |

|

SU831336A1 |

| Состав для получения противопригарно-упрочняющего покрытия литейных форм | 1990 |

|

SU1780517A3 |

| Теплоизоляционная краска для кокилей | 1980 |

|

SU931271A1 |

| Состав для получения противопригарного покрытия на литейных формах | 1985 |

|

SU1289582A1 |

| Краска для литейный форм и стержней | 1976 |

|

SU621443A1 |

| Способ изготовления пустотелых валков для переработки резины и пластических масс | 1990 |

|

SU1799311A3 |

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2151019C1 |

| Теплоизоляционное покрытие | 1981 |

|

SU1110535A1 |

| Противопригарное покрытие для литейных форм и стержней | 2018 |

|

RU2689473C1 |

3,03,33,5

,« 3,7 3,5

4,7 Осталь- Осталь- Остапьное ное ное Остальное

Огнеупорность, С

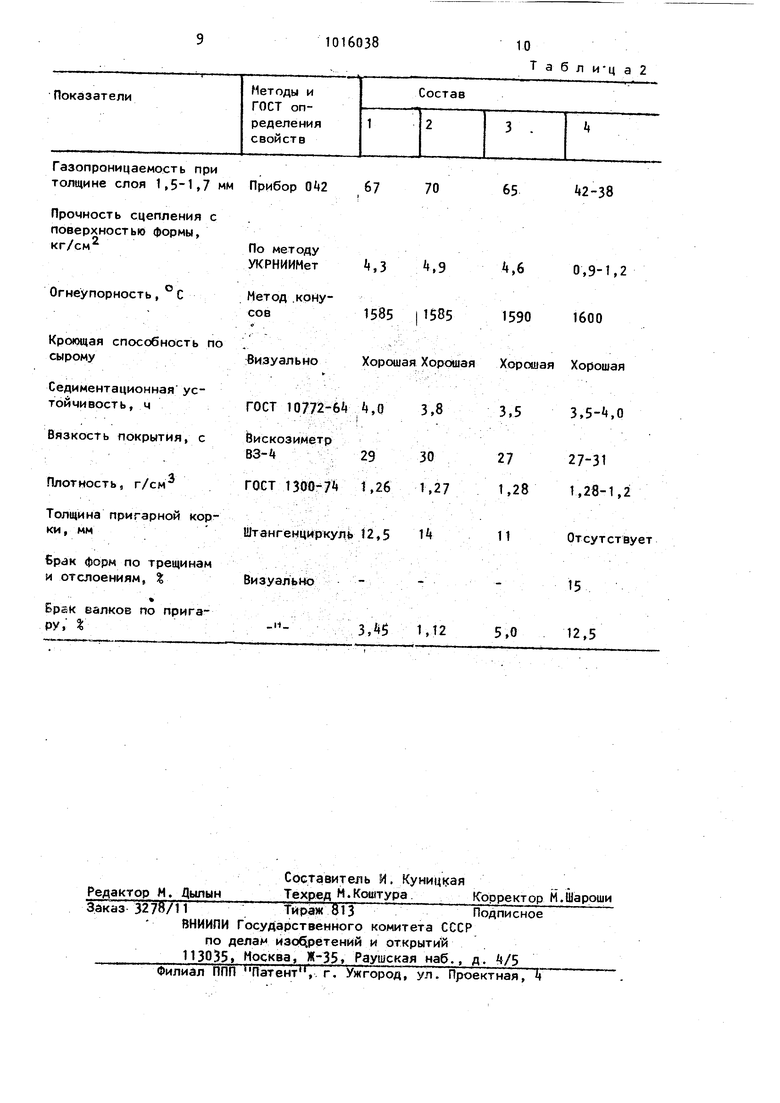

Метод конусов 1585 I 1585 Кроющая способность по гВизуально сырому Седиментационная устойчивость, ч ГОСТ 10772-6 ёискозиметр Вязкость покрытия, с BS-f Плотность, г/см ГОСТ 1300-7 Толщина пригарной корШтангенциркулки , мм Брак форм по трещинам и отслоениям, % Визуально % Брак валков по пригат а б л и-ц а 2

1590 1600 Хорошая Хорошая Хорошая Хорошая ij,О 3,8 3.53,5-,0 2727-31 29 1,281,28-1,2 t ,2.6 12,5 1 Отсутствует 3,5 1.t2

Авторы

Даты

1983-05-07—Публикация

1981-12-11—Подача