Изобретение относится к производству химических реагентов для обработки буровых растворов.

, Целью изобретения является шение качества реагента, обеспечива-- ющего повышение стабильности буровых растворов за счет повышения растворимости реагента.

Пример осуществления способа. Исходный измельченный бурый уголь с влажностью 35-60% н раствор щелочк; непрерьшно загружают в смеситель с таким расчетом, чтобы соотношение бурый уголь;щелочь составляло от 6/1 до 3/1 (в расчете на сухие вещества), пластифицируют, т,,ео подвергают одновременному сжатию и сдвигу многократно, с кратностью при 90-150 с, время прохолэдения реакции 3-5 мин и влажность полл т 1енного уг- лещелочного реагента (УЩР) 40-70%«

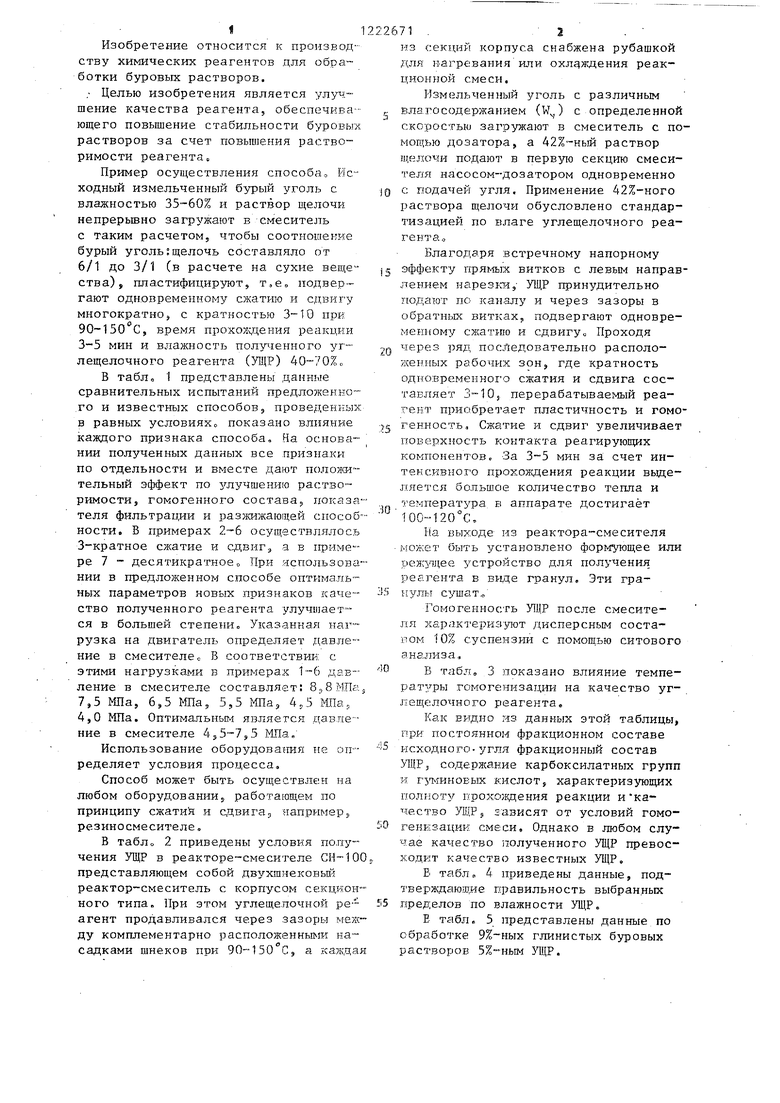

В табЛо 1 представлены данные сравнительных испытаний предложенного и известных способов, проведенных в равных условиях показано влияние каждого признака способа. На основании полученных данных все признаки по отдельности и вместе дают положительный эффект по зшучшению растворимости, гомогенного состава показателя фильтрации и разжижающей способности. В примерах 2-6 осуществлялось 3-кратное сжатие и сдвиг а в гфиме- ре 7 десятикратное о При использовании в предложенном способе оптимальных параметров новых признаков качество полученного реагента улучушет- ся в большей степени. Указанная нагрузка на двигатель определяет давление в смесителе с В соответствии с этими нагрузками в примерах 1-6 давление в смесителе составляет; 838 МПа 7,5 МПа, 6,5 МПа, 5,5 МПа 4,5 МПа, 4,0 МПа. Оптимгшьным является давление в смесителе 4,5-7,5 МПа,

Использование оборудования не определяет условия процесса.

Способ может быть осуществлен на любом оборудовании, работающем по принципу сжатий и сдвига, напримерj резиносмесителе

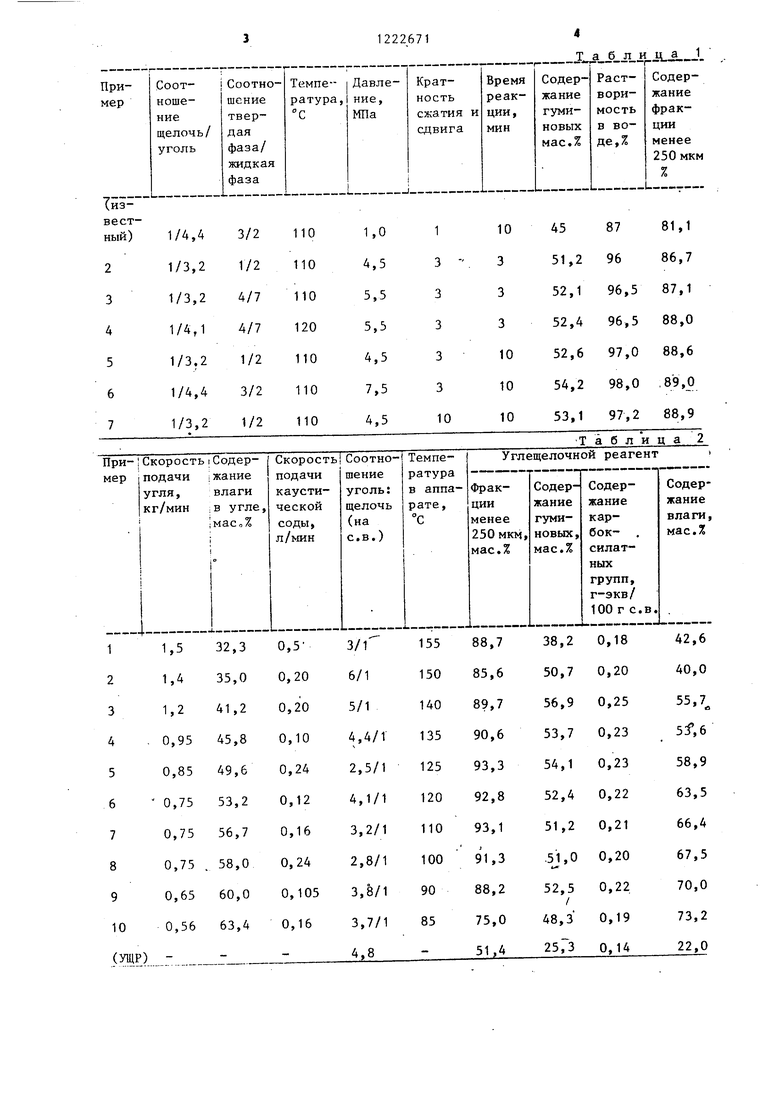

В табло 2 приведены условия получения УЩР в реакторе-смесителе СН-100 представляющем собой двухшнековый реактор-смеситель с корпусом секцмон- ного типа. При этом углещелочной ре-агент продавливался через зазоры между комплементарно расположенными насадками шнеков при 90-150 С,

по10

is

20

1222671 .2

из секций корпуса снабжена рубашкой для нагревания или охлаждения реак- ЦИО1-ГНОЙ смеси.

Измельченный уголь с различным влагосодержанием (W,) с определенной скоростью загружают в смеситель с мощью дозатора, а раствор щелочи подают в первую секцию смесителя насосом-дозатором одновременно с подачей угля. Применение 42%-ного раствора щелочи обусловлено стандартизацией по влаге углещелочного реагента

Благодаря встречному напорному эффекту прямых витков с левым направ лением нарезьси, УШ,Р принудительно подают по и через зазоры в обратных витках подвергают одновременному сжатие и сдвигу Проходя через ряд последовательно расположенных рабочих зон, где кратность одновременного сжатия и сдвига составляет 3-10, перерабатываемый реагент приобретает пластичность и гомо

j генность. Сжатие и сдвиг увеличивает поверхность контакта реагирующих компонентов. За 3-5 мин за: счет интенсивного прохоиуцения реакции выделяется большое количество тепла и температ5фа в аппарате достигает 100-1204;,

Ка выходе из реактора-смесителя может быть установлено формующее или режлтцее устройство для получения в виде гранул. Эти гра35 ьп/лы сушат

Г омог ;нность УЩР после смесителя характеризуют дисперсным составом 10% суспензии с помощью ситового анализа,

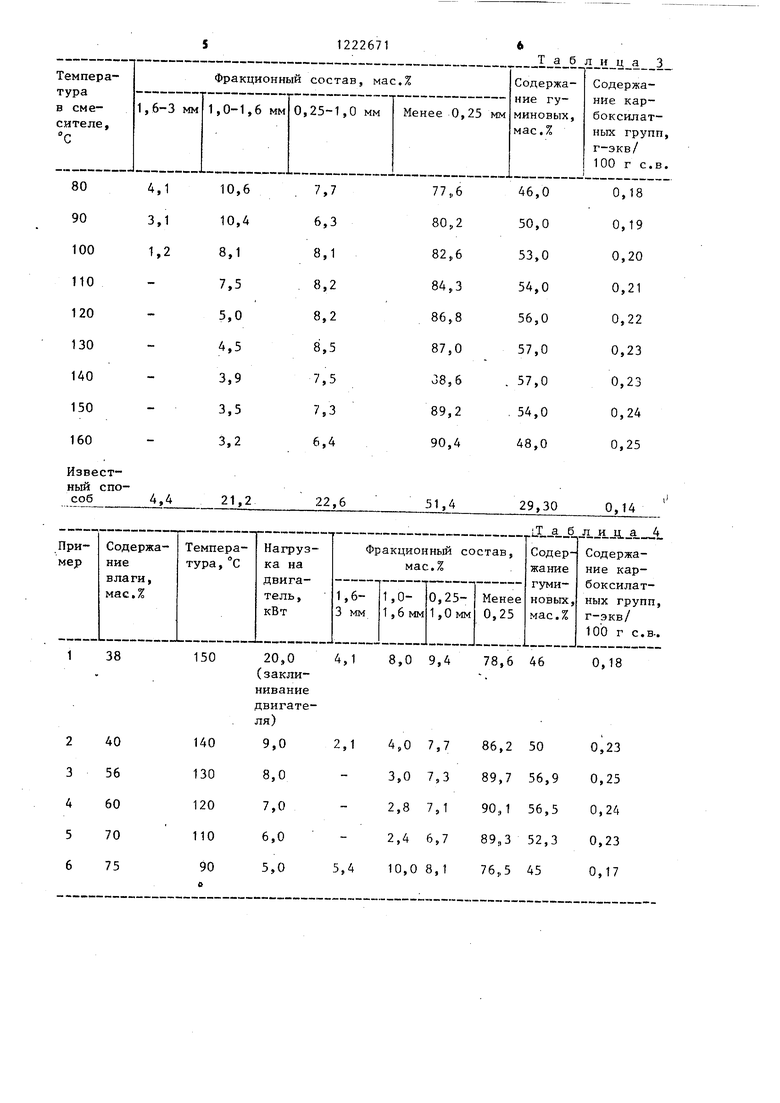

О в табло 3 показано влияние темпе- рал зфы гомогенизации на качество углещелочного реагента.

Как видно данных этой таблицы, при постоянном фракционном составе

S исходного-угля фракционный состав ЩР, содержание карбоксилатных групп и г5 yiинoБЫX кислот, характеризующих полноту прохо}кдения реакции и качество УЩР, зависят от условий гомо- 0 генкзацик смеси. Однако в любом случае качество полученного УЩР превосходит качество известных УЩР.

Е табл„ 4 приведены данные, под- тверзкдаюатие гсравильность выбранных

S5 пределов по влажности УЩР.

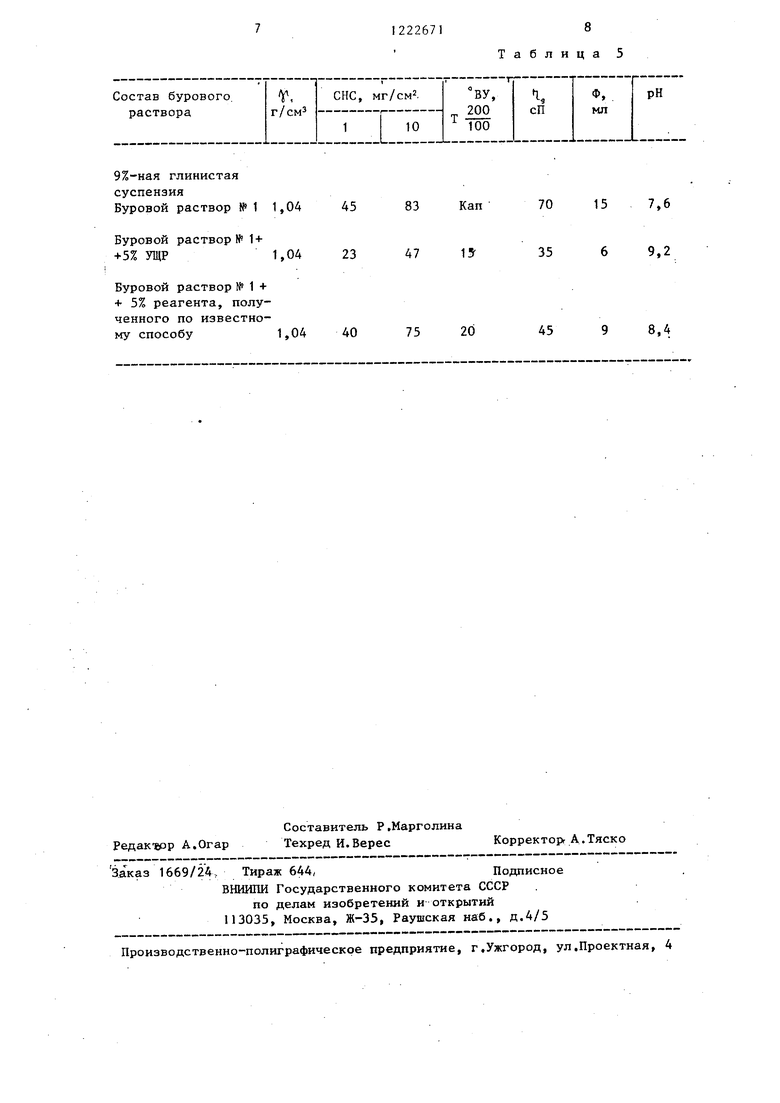

Е табл. 5 представлены данные по обработке глинистых буровых а каждая растворов УЩР.

:-ш

поойиоо ра

1,04 45 83 Кап

1,04 23 47 15

1,04 40 75 20

Редак ъэр А.Огар

Составитель Р.Маргслина Техред И.Верес

Заказ 1669/24, Тираж 644,Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и- открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Таблица 5

70 15 7,6 35 6 9,2

45

8,4

Корректорг А. Тяско

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения угольно-щелочного реагента | 2016 |

|

RU2634764C1 |

| Способ получения углещелочного реагента | 1985 |

|

SU1447829A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУРОУГОЛЬНОГО ЩЕЛОЧНОГО РЕАГЕНТА | 1994 |

|

RU2071969C1 |

| Способ приготовления реагента для буровых растворов | 1981 |

|

SU985015A1 |

| Модифицированный гуматный реагент для обработки буровых растворов | 1978 |

|

SU883139A1 |

| СОСТАВ ДЛЯ РЕГУЛИРОВАНИЯ ПРОНИЦАЕМОСТИ НЕОДНОРОДНОГО ПЛАСТА | 1997 |

|

RU2149980C1 |

| Способ приготовления реагента для обработки бурового раствора | 1991 |

|

SU1802812A3 |

| Комплексный реагент для тампонажных растворов | 1989 |

|

SU1719618A1 |

| СОСТАВ ДЛЯ РЕГУЛИРОВАНИЯ РАЗРАБОТКИ НЕОДНОРОДНОЙ НЕФТЯНОЙ ЗАЛЕЖИ | 1999 |

|

RU2162936C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ УГЛЕЩЕЛОЧНОГО РЕАГЕНТА | 1971 |

|

SU297765A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ УГЛЕЩЕЛОЧНОГО РЕАГЕНТА | 0 |

|

SU297765A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Рязанов Я.АО Справочник по буровым растворам | |||

| Недра, 1979, Со 74о Авторское свидетельство СССР № 985015, кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1986-04-07—Публикация

1983-07-13—Подача