(54) СПОСОБ ПРИГО-ГОВЛЕНИЯ РЕАГЕНТА ДЛЯ БУРОВЫХ

РАСТВОРОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранулированных гуматных реагентов для суровых растворов | 1982 |

|

SU1778128A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ УГЛЕЩЕЛОЧНОГО РЕАГЕНТА | 1971 |

|

SU297765A1 |

| Модифицированный гуматный реагент для обработки буровых растворов | 1978 |

|

SU883139A1 |

| Способ получения углещелочного реагента | 1982 |

|

SU1182048A1 |

| Способ получения углещелочного реагента для обработки буровых растворов | 1980 |

|

SU897830A1 |

| Способ получения углещелочного реагента | 1985 |

|

SU1447829A1 |

| Способ получения угольно-щелочного реагента | 2016 |

|

RU2634764C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУРОУГОЛЬНОГО ЩЕЛОЧНОГО РЕАГЕНТА | 1994 |

|

RU2071969C1 |

| Реагент для обработки глинистых буровых растворов | 1980 |

|

SU960218A1 |

| Способ получения реагента - стабилизатора для буровых растворов | 1991 |

|

SU1814652A3 |

Изобретение относится к технологии производства гуматных реагентов, применяемых для химической обработки буровых растворов.

Известен способ получения порошкообразного углещелочного реагента, заключающийся в смешении подсушенного (до влажности 20%) бурового угля с каустической содой pQ

Недостатками указанного способа являются низкое качество получаемого продукта, повьаненная пожаро- и взры- . воопасность, склонность к пьшеобразованию, высокий расходный показатель.

Известен способ приготовления реагента для буровых растворов путем обработки гуматного реагента или смеси бурового угля со щелочью 2 .

К недостаткам известного способа относятся указанные вьниа и, кроме того, этот способ позволяет преотвратить лишь самовозгорание и комкуемость реагента. Способ включает 5 адий: дробление исходного угля, обработку его раствором каустической соды, первичная сушка, помол, вторичная сушка.

Цель изобретения - упрощение способа при одновременном улучшении

качества буровых растворов за счет снижения их водоотдачи.

Поставленная цель достигается тем, что согласно способу приготовления реагента для буровых растворов путем обработки гуматного реагента или смеси бурового угля со щелочью, обработку осуществляют экструдированием, причем давление поддерживают

10 в интервале 1,5-30 атм.

Соотношение твердой и жидкой jj)a3 в смеси поддерживают в пределах от 6-5 до 1-2.

После экструдирования сформован15ные гранулы высушивают обычным способом.

Для получения гранулированного гуматного реагента используют образцы бурового угля с исходной влаж20ностью 45-56% (ГОСТ 11574-75), подсушенного бурового угля (полупродукта производства горного воска) влажностью 16-10%; экстракционного бурового угля - отхода производства

25 горного воска, а также лабораторные образцы порошкообразного углещелочного реагента, приготовленного по известной технологии, и некоторые зарубежные гуматные реагенты, напри0 мер гумитан F, СС-16 и др.

Для приготовления исходной пасты бурый уголь и щелочь используют в различных весовых соотношениях от 3:1 до 5:1. Как показывают исследования, оптимальным является соотношение 5:1. Температуру (20-110°С) 5 и время смешения (10-300 мин) варьируют.

Пластичность исходной углещелочной смеси и связанная с ней последующая устойчивая работа экструдера Q существенно зависят от содержания влаги, причем приемлемым является соотношение твердой и жидкой фазы в пределах от 6:5 до 1:2.

Приготовление исходной пасты осу- .с ществляют либо в обычном реакторе, либо в смесителе с Z-образными лопастями, либо непосредственно в экструдере. Экструдирование: осуществляют на экструдерах червячного . .. типа (при давлении 1 10 атм), на грануляторе марки ДГ и экструдере КМЗ-3 (давление до 30-40 атм), в лабораторных и полузаводских.условиях. В процессе экструдирования путем механического воздействия (сжатия, сдвига и трения) реакция вьпцелачивания гуминовых веществ-идет значительно быстрее и полнее, в результате чего существенно повышается качество образующегося гуматного pea- 30 гента. Сформированные гранулы сушАт при 20-105°С на воздухе, в шкафах камерного типа или путем принудительной продувки горячего воздуха.

Пример 1. Для получения реа-35 гента в реактор с мешалкой загружают 300 г измельченного сырого бурого угля (135 г на сухой уголь) и 27 г щелочи в виде 42%-ного водного раст-. вора./.40

Реакционную смесь перемешивают при 100®С в течение 10 мин. Затем образовавшуюся углещелочную пасту переносят в лабораторный экструдер червячного типа. Корпус экструдера АГ имеет рубашку для подачи хладагента или теплоносителя, загрузочный штуцер и фильерный диск с диаметром отверстий 2,3 или 4 мм.

Полученные гранулы гу матного f „. реагента (ГГР-1) высушивают; при 100 С.

Пример 2. В смеситель с Z-образными лопастями загружают 10,0 кг измельченного бурового угля влажностью 15% и при перемешивании приливают 11,3 л воды и 2,73 л 55 42%-ного раствора каустической соды. Реакционную смесь перемешивают при 60-70 с в течение 15-20 мин до. образования однородной массы. Приготовленную пасту транспортируют к бунке- 60 ру экструдера.

Фильерный диск экструдера имеет примерно 30% свободного сечения при диаметре отверстий 3-3,5 мм, что является оптимальным по показателям 65

времени растворения и насыпной массы высушенных гранул, а также макси мально допустимого сопротивления. Позволяющего добиваться устойчивой работы экструдера. Сформованные гранулы реагента ГГР-2 сушат при 60 С до остаточной влажности 20% и анализируют.

Пример 3. Смесь измельченного бурового угля (влажность 50%) и каустической соды в весовом соотношении 4:1 загружают в бункер экструдера марки КМЗ 3-3. В результате пластикации исходной пасты, шнекования и экструзии получают гранулы, которые высушивают до остаточной влажности 22% и анализируют.

Пример 4. Измельченный бурый уголь влажностью 50% обрабатыва ют раствором каустической соды (46%-ной концентрации) при соотношении 10:2 в смесителе и шнеках в течение 30 мин. Реакционную смесь выдерживают при 100-105 С в течение 15 мин для завершения реакции и достижения 35% влажности реагента. Полученный реагент измельчают, высушивают до влажности 12% и анализируют .

Пр.имер Б. В смеситель с Z-образными лопастями помещают 232 реагента (в расчете на сухой УШР), полученного по примеру 4, и постепено приливают 300 мл воды до образования пасты, которую затем экструдируют.

Приготовленный образец гранулированного углещелочного реагента (ГУШР) анализируют и испытывают в сравнении с образцом УШР, полученны по известной технологии (пример 4).

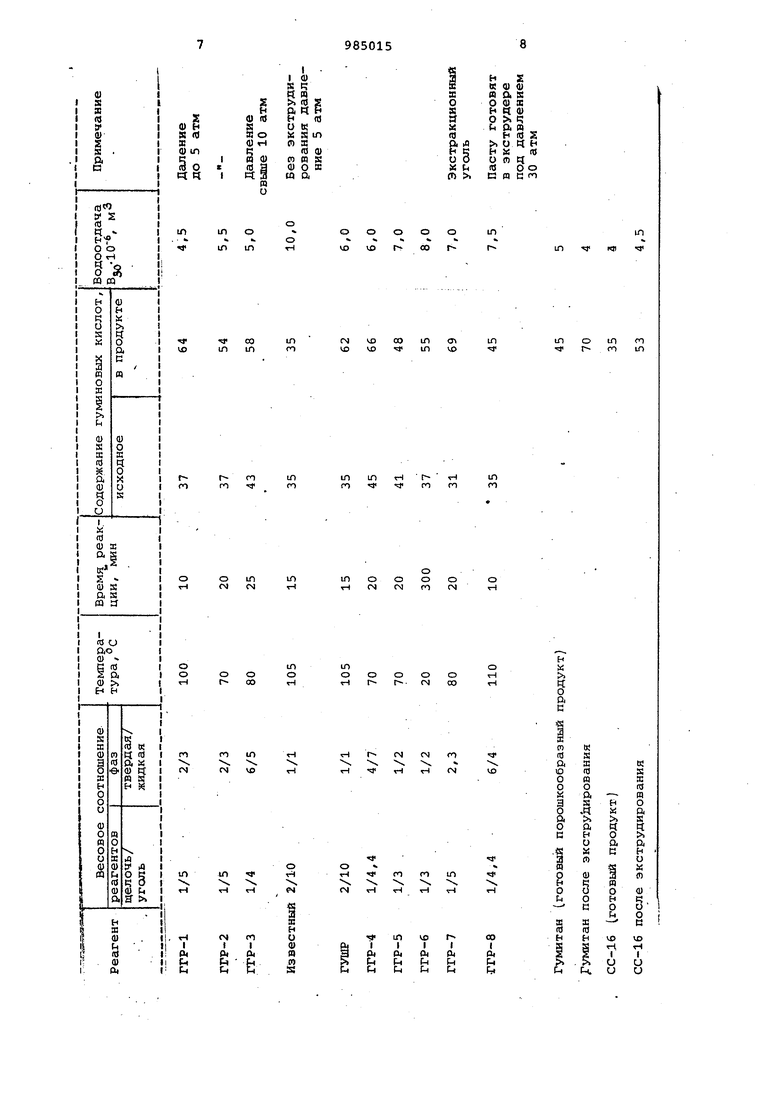

В таблице приведены результаты анализа и лабораторных испытаний, а также другие примеры приготовлени образцов гранулированного гуматного реагента при различных соотношениях исходных компонентов, твердой и жидкой фазы, времени и температуры реакции и некото Лле характеристики полученных образцов реагента.

Известно, что активность гуматных реагентов в снижении водоотдачи глинистых растворов зависит от содержания гуминовых кислот в реагент Поэтому получаемые образцы гуматных реагентов (ЕГР, УШР, ГУШР).характеризуются содержанием в них гуминовы веществ и величиной водоотдачи (БЗО, мл).

Определение содержания в гуматном реагенте гуминовых кислот проводят известным методом.

Эффективность снижения водоотдачи и вязкости модельных буровых растворов при обработке их полученными гуматными реагентами определяют по стандартным методикам.

Как видно из результатов сравнительных испытаний образцов порошкообразного УШР, полученного по известному способу, и гранулированного реагента (наприме, ГУШР), предлагаемый способ приготовления гуматного реагента позволяет существенно (почти в 2 раза) повысить в нем содержание извлекаемых гуминовых веществ и улучшить фильтрационные характеристики (примеры 4 и. 5) при сохранении стабилизирующих свойств и одновременном снижении расходного показ

Например, снижение водоотдачи 8% глийистой суспензии до 10 мл (30 мин) в сравнимых условияхдостигается при добавлении 5% порошкообразного УШР, в то время как гранулированного углещелочного реагента (ГГР-3) требуется всего 2,8%, т.е. расход реагента для хи даческой обработки уменьшается в 1,7 раза.

Оценку механической прочности гранулгуматного реагента дают по их способности к истиранию. Фактически образования пылящей Фракции не наблюдается.

Пожароопасность образца приготовленного гранулированного реагента в сравЕ ении с применяемыми в нефтяной промышленности отечественными и зарубежными гуматными реагентами определяют по температуре самовозгорания. Температура самовозгорания ряда испытуемых реагентов, соответственно возрастает,с: сульфанитрогумат 200; резинекс 225} гумитан 230} порошкообразный УШР 260; предлагаемый гранулированный гуматный реагент 295.

0 Предлагаемый способ приготовления гранулированного гуматного реагента позволяет существенно повысить качество реагента для химической обработки буровых растворов при одновременном СНИЖ9НИИ его расходного показателя.

Предлагаемый способ технологичен, основан на отечественном оборудова0 НИИ, позволяет упростить существующую технологию производства углещелочного реагента и исключить некоторые стадии (помол, первичная сушка и др.). .

также решить проблему исключения пожаров, взрывов, пыления и улучшения условий труда при производстве, хранении, транспортировке и применеQ НИИ гуматных реагентов.

(N

1Я

00 1Л

п

1Л

1Л го

п

п

1Л

in

1Л

т

м

1Л

1Л

о

о

о о

00

t-t Г

-)

1Л

гН

н

тН

VO

1Л

s н и

n I

0)

m о

о

S

1Л Ч

1Л

л

to

о гСП VO

ч1Л

n

t- v4

1Я

n

n n

о о о

о

n (N

гН

о

гЧ

о оо гЧ

00 «

S

см

иэ

з: nj n о л

fH

X

.

S

§

о, е

а н и к m

n о

н

S

о

в

о и

Формула изобретения

обработку осуществл;«от. экструдирова нием, причем давление поддерживают в интервале 1,5-30 атм..

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-12-30—Публикация

1981-02-02—Подача