2. Виброуплотнитель по п. 1, отличающийся тем, что возбудитель колебаний выполнен в виде корпуса с крышкой, размещенного в нем подпружиненного ударника и установленной между последним и крышкой корпуса эластичной манжеты-клапаны, образующей соединенную с источником давления силовую камеру.

1

Изобретение относится к вибрационным устройствам для глубинного уплотнения бетонов и других аналогичных материалов.

Цель изобретения - повышение надежности и долговечности устройства и регулирование глубины проработки бетонной смеси.

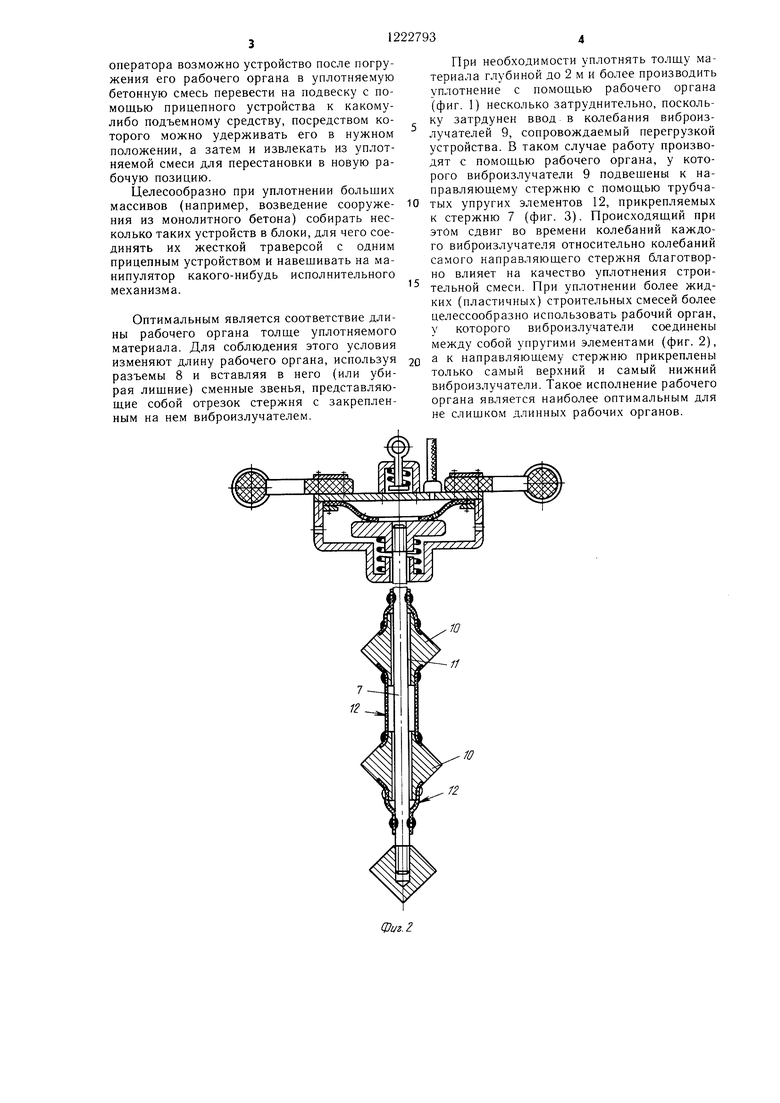

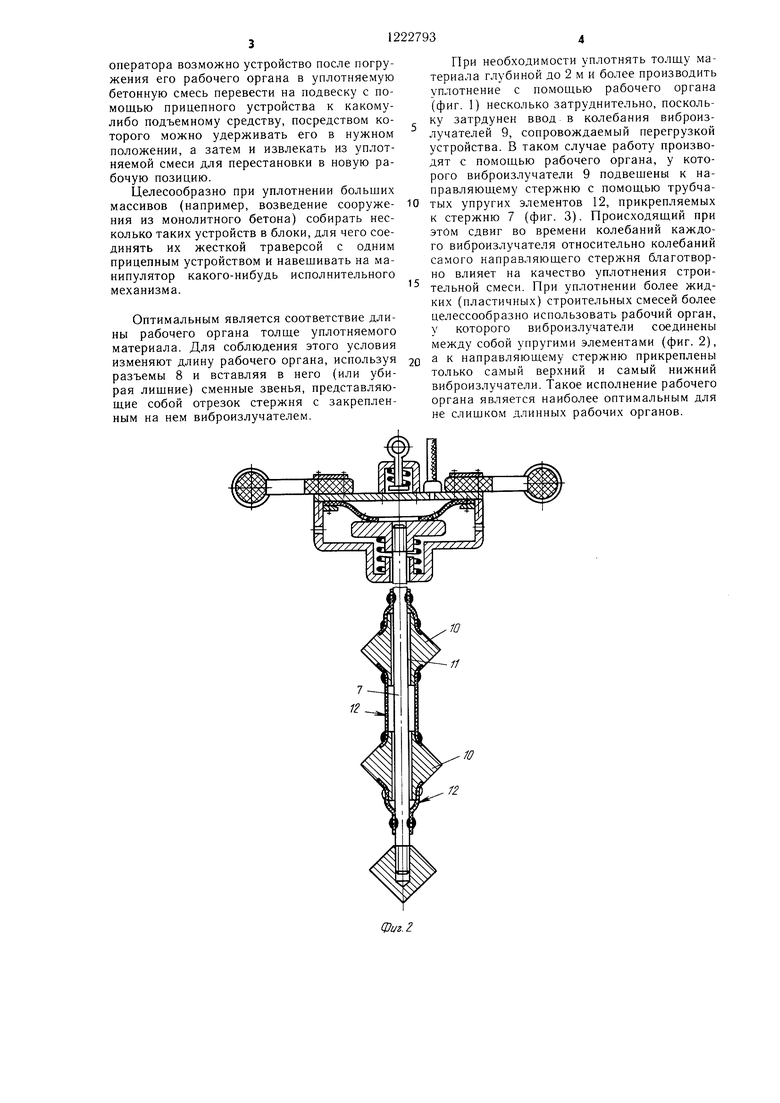

На фиг. 1 показано устройство, общий вид; на фиг. 2 - то же, вариант исполнения с подвижными виброизлучателями, соединенными между собой упругими элементами; на фиг. 3 - то же, с подвижными виброизлучателями, прикрепленными к направляющему стержню; на фиг. 4 - устройство вид сверху.

Глубинный виброуплотнитель содержит возбудитель колебаний в виде корпуса 1 с крышкой 2, размещенного в нем подпружиненного ударника 3. Между последним и крышкой установлена эластичная манжета- клапан 4 с выхлопными отверстиями 5, об- |)азующая соединенную с источником давления силовую камеру 6.

ВозбулЧИтель колебаний закреплен на верхнем конце направляющего стержня 7, который выполнен составным. Для изменения его длины на нем предусмотрены разъемы 8. На направляющем стержне 7 установлен виброизлучатель 9, выполненный составным из подвижно соединенных секций 10. Каждая секция виброизлучателя выполнена биконической с вертикальным пазом 11 для размещения направляющего стержня 7.

Биконические секции 10 могут быть соединены попарно посредством охватывающих направляющий стержень 7 трубчатых упругих элементов 12. Биконические секции 10 могут быть соединень с направляющим стержнем по одной.

Для выпуска отработавшего сжатого воздуха в ат.мосферу в корпусе 1 выполнены отверстия 13. К крыщке 2 прикреплены ручки 14 из упругого материала.

Устройство работает следующим образом

В силовую камеру 6 вибровозбудителя с помощью рукава подают сжатый воздух

3.Виброуплотнитель по пп. 1 и 2, отли- чающийся тем, что каждый трубчатый упругий элемент закреплен на направляющем стержне.

4.Виброуплотнитель по пп. 1-3, отличающийся тем, что, с целью регулирования глубины проработки бетонной смеси, направляющий стержень выполнен составным из связанных между собой секций.

4i создают в ней избыточное давление, под действием которого ударник 3 начинает двигаться вниз, сжимая при этом свою пружину. Это движение вниз передается

прикрепленному к ударнику 3 направляющему стержню 7, а с ним и установленным на направляющем стержне 7 виброизлучателям 9. К концу движения вниз ударника 3 клапанная кромка манжеты-клапана 4 отрывается от последнего вследствие исчерпания предела ее отгиба (который задается конструктивно), выхлопные отверстия 5 обнажаются, и происходит выхлоп отработав- него сжатого воздуха из силовой камеры б в полость корпуса 1, а затем через отверстия 13 - Б наружную атмосферу. Нри выхлопе давление в силовой камере резко падает, ударник 3 под действием сжатой пружины, двигаясь вверх, занимает исходное положение. Одновременно поднимается и направляющий стержень 7 с виброизлучате0 лями 9. При подходе к исходному положению ударник 3 входит в контакт с клапанной кромкой манжеты-клапана 4, отверстия 5 перекрываются, давление в силовой камере 6 вновь поднимается, и, таким обра5 зом, цикл повторяется.

При возвратно-поступательном движении рабочего органа, погруженного в бетонную смесь, виброизлучатели 9 создают в последней колебания, которые благодаря бикони0 ческой форме виброизоучателей проникают в уплотняемый материала в двух направлениях под углом вниз и вверх от оси направляющего стержня 7. Создаваемые этими колебаниями вибрационные волны пересекаются, в результате чего вибрационное

5 воздействие на материал усиливается и качество его уплотнения повьилается.

При работе устройства корпус 1 также испытывает воздействие вибрации, которое в значительной степени гасится в ручках 14, выполненных из эластичного материала. С целью сокращения времени воздействия остаточной вибрации в ручках 14 на руки

оператора возможно устройство после погружения его рабочего органа в уплотняемую бетонную смесь перевести на подвеску с помощью прицепного устройства к какому- либо подъемному средству, посредством которого можно удерживать его в нужном положении, а затем и извлекать из уплотняемой смеси для перестановки в новую рабочую позицию.

Целесообразно при уплотнении больших массивов (например, возведение сооружения из монолитного бетона) собирать несколько таких устройств в блоки, для чего соединять их жесткой траверсой с одним прицепным устройством и навешивать на манипулятор какого-нибудь исполнительного механизма.

Оптимальным является соответствие длины рабочего органа толще уплотняемого материала. Для соблюдения этого условия изменяют длину рабочего органа, используя разъемы 8 и вставляя в него (или убирая лишние) сменные звенья, представляющие собой отрезок стержня с закрепленным на нем виброизлучателем.

При необходимости уплотнять толщу материала глубиной до 2 м и более производить уплотнение с помощью рабочего органа (фиг. 1) несколько затруднительно, поскольку затрдунен ввод в колебания виброизлучателей 9, сопровождаемый перегрузкой устройства. В таком случае работу производят с помощью рабочего органа, у которого виброизлучатели 9 подвешены к направляющему стержню с помощью трубча0 тых упругих элементов 12, прикрепляемых к стержню 7 (фиг. 3). Происходящий при этом сдвиг во времени колебаний каждого виброизлучателя относительно колебаний самого направляющего стержня благотворно влияет на качество уплотнения строи- тельной смеси. При уплотнении более жидких (пластичных) строительных смесей более целессообразно использовать рабочий орган, у которого виброизлучатели соединены между собой упругими элементами (фиг. 2),

а к направляющему стержню прикреплены только самый верхний и самый нижний виброизлучатели. Такое исполнение рабочего органа является наиболее оптимальным для не слищком длинных рабочих органов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для глубинного уплотнения бетонной смеси | 1985 |

|

SU1268695A1 |

| Самоходная вибротрамбовка для уплотнения стенок траншей | 1981 |

|

SU977544A1 |

| Устройство для подачи и уплотнения бетонной смеси в формах для изготовления трубчатых изделий | 1984 |

|

SU1248818A1 |

| Устройство для уплотнения изделий из бетонной смеси в форме | 1990 |

|

SU1763190A1 |

| Устройство для уплотнения бетонных смесей | 1982 |

|

SU1077790A1 |

| Виброударное устройство для уплотнения изделий из бетонных смесей | 1984 |

|

SU1238963A1 |

| Устройство для уплотнения бетона в вертикальных каналах | 1990 |

|

SU1797636A3 |

| Виброударное устройство для уплотнения изделий из бетонных смесей | 1984 |

|

SU1238964A1 |

| ГЛУБИННЫЙ УПЛОТНИТЕЛЬ БЕТОНА | 1992 |

|

RU2023836C1 |

| Трамбовка | 1981 |

|

SU962410A1 |

Редактор С. Саенко Заказ 1679/30

Фиг.

Составитель Е. Шуленина

Техред И. ВересКорректор

Тираж 728Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная,

| Глубинный виброуплотнитель бетонной смеси | 1976 |

|

SU623941A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1986-04-07—Публикация

1984-11-19—Подача