Изобретение относится к сварке пластмасс, а именно к нагревательным устройствам для контактной сварки оплавлением труб из термопластов.

Цель изобретения - повышение качества сварного соединения.

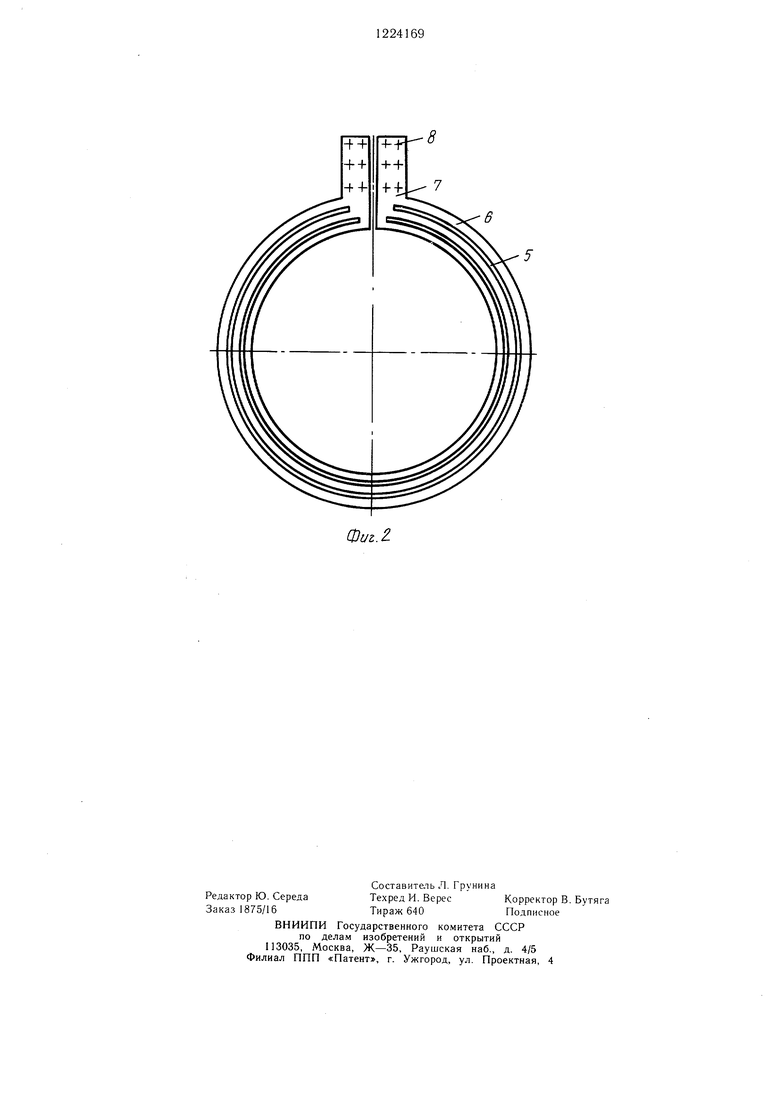

На фиг. 1 схематически показан электронагреватель для сварки цилиндрических труб, общий вид; на фиг. 2 - кольцевой нагревательный элемент.

Электронагреватель для контактной сварки труб из термопластов содержит теплопроводный корпус 1,кольцевой электронагревательный элемент 2, изолирующую прокладку 3 и контактную колодку 4.

Нагревательный элемент (фиг. 2) выполнен из листа хромоникелевой стали с концентрическими прорезями 5, разделяющими рабочую зону нагревательного элемента на полосы 6 с выводами 7, имеющими отверстия 8, предназначенные для крепления контактной колодки 4. Количество прорезей может быть различно и зависит от щирины кольца нагревательного элемента. Контактная колодка 4 создает надежный переходный контакт от выводов 7 к рабочей поверхности нагревательного элемента. Полосы 6 имеют постоянное соотношение средней их длины к ширине. Концы концентрических прорезей 5 расположены на выводах нагревательного элемента. Нагревательный элемент питается от понижающего трансформатора (не показан), имеющего возможность регулирования напряжения, которое устанавливается для каждого типоразмера нагревателя и контролируется вольтметром (не показан). Температура поверхности нагревателя контролируется и поддерживается на требуемом уровне с помощью термопары и регулируюшего прибора (не показаны).

Электронагреватель работает следующим образом.

Между торцами подготовленных к сварке труб вводится нагреватель, предварительно нагретый до требуемой по технологии температуры (около 200°С). Торцы свариваемых труб приводятся в соприкосновение с нагревателем и под давлением оплавляются определенное время до образования нормального пояска (буртика) по всей длине окружности труб. Затем давление снимается, торцы труб отводятся от нагревателя, нагреватель выводится из образовавшегося зазора, а трубы снова быстро стыкуются и свариваются под определенным давлением.

В качестве материала для нагревательного элемента используют тонкий лист из сплава хромоникелевой стали с высоким удельным электрическим сопротивлением, что позволяет уменьшить толщину нагревате ля и его массу, уменьшает теплоинерционные свойства нагревателя и время для достижения заданной температуры, увеличивает его КПД а также облегчает работу сварщиков. Кроме того, низкое напряжение питания 5-

15 В уменьшает опасность поражения элект- трическим током.

Для обеспечения высокого качества сварки торцы труб должны равномерно нагреваться по всей поверхности, поэтому ширина кольца нагревате/тя выбирается на 10-20 мм больше толщины стенки труб. Практически ширина кольца нагревателя получается 40- 60 мм и, если не принимать специальных мер, то вследствие кольцевого эффекта, неравномерность температуры по поверхности нагревателя составляет более 100°С.

Наиболее холодная зона возникает в районе выводов из внутренней части нагревательного элемента, где ток практически не протекает. Применение прорезей, разделяющих рабочую поверхность нагревательного элемента на элементарные кольца малой ширины, принудительно распределяет ток по нагревательному элементу, уменьшая неравномерность распределения температуры и обеспечивая высокое качество сварки. Равномерное распределение температуры по поверхности нагревательного элемента будет обеспечено при равномерно.м распределении удельной поверхностной мощности W;, .т. е.

25

W,- const,(i)

г /

гдеР, У;мощность, выделяемая в i-м

элементарном кольце нагревательного элемента; F ,- - площадь поверхности элементарного кольца; U - напряжение на зажио

мах нагревателя; Ri p-§- -сопротивление

элементарного кольца нагревательного элемента; р - удельное сопротивление материала нагревательного элемента; 1,- - средняя длина элементарного кольца; S,- б Ь,- площадь поперечного сечения элементарного кольца; б,Ь,- - соответственно толщина нагревательного элемента и ширина элементарного кольца.

Учитывая, что U, р, б для всех элементарных колец нагревательного элемента одинаковы, из выражения (1) получим

lf const (2)

Условие (2) невыполнимо, так как средняя длина элементарных колец не может быть одинаковой.

Практически наиболее близко к равномерному будет распределение температуры при условии равенства мощности, выделяемой в каждом элементарном кольце, что при не- изменных U, р, б на каждом кольце, будет обеспечено при

с- const, b,(3)

т. е. при неизменном соотнощении средней длины элементарного кольца (полосы) к щи- рине. С увеличением числа колец равномерность распределения температуры повышается.

5

Out.i

| название | год | авторы | номер документа |

|---|---|---|---|

| НАГРЕВАТЕЛЬ ДЛЯ НАГРЕВА ДВИЖУЩЕЙСЯ ТЕРМОПЛАСТИЧНОЙ НИТИ | 1993 |

|

RU2101400C1 |

| НАГРЕВАТЕЛЬ ПАТРОННОГО ТИПА ПОВЫШЕННОЙ НАДЕЖНОСТИ ДЛЯ ЖИДКОМЕТАЛЛИЧЕСКОГО ТЕПЛОНОСИТЕЛЯ | 2012 |

|

RU2533201C2 |

| Высокотемпературная электропечь сопротивления | 1977 |

|

SU734497A1 |

| СПОСОБ ПРОГРЕВА БЕТОНА, ЭЛЕКТРОНАГРЕВАТЕЛЬ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА, ИНДУКЦИОННЫЙ НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ ЭЛЕКТРОНАГРЕВАТЕЛЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ИНДУКЦИОННОГО НАГРЕВАТЕЛЬНОГО ЭЛЕМЕНТА | 2012 |

|

RU2522097C2 |

| Установка электродного нагрева жидкости | 1982 |

|

SU1116562A1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ СОПРОТИВЛЕНИЯ | 2003 |

|

RU2262214C2 |

| ЭЛЕКТРОНАГРЕВАТЕЛЬ | 2005 |

|

RU2286032C1 |

| Устройство для контактной сварки пластмассовых труб | 1983 |

|

SU1118536A1 |

| ВОЗДУХОПОДОГРЕВАТЕЛЬ САЛОНА ЭЛЕКТРОТРАНСПОРТА | 2008 |

|

RU2345908C1 |

| Нагреватель для стыковой контактной сварки труб из термопластов | 1978 |

|

SU753663A1 |

| Семячкин С | |||

| Е | |||

| Контактная сварка пластмасс в строительстве | |||

| Изд-во лит | |||

| по стр-ву | |||

| Приспособление для контроля движения | 1921 |

|

SU1968A1 |

| Говорящий кинематограф | 1920 |

|

SU111A1 |

| Давыдов Ю | |||

| С | |||

| Повышение качества сварки полиэтиленовых труб встык.-Гидротехника и мелиорация, 1970, № 6, с | |||

| Механический грохот | 1922 |

|

SU41A1 |

Авторы

Даты

1986-04-15—Публикация

1984-10-11—Подача