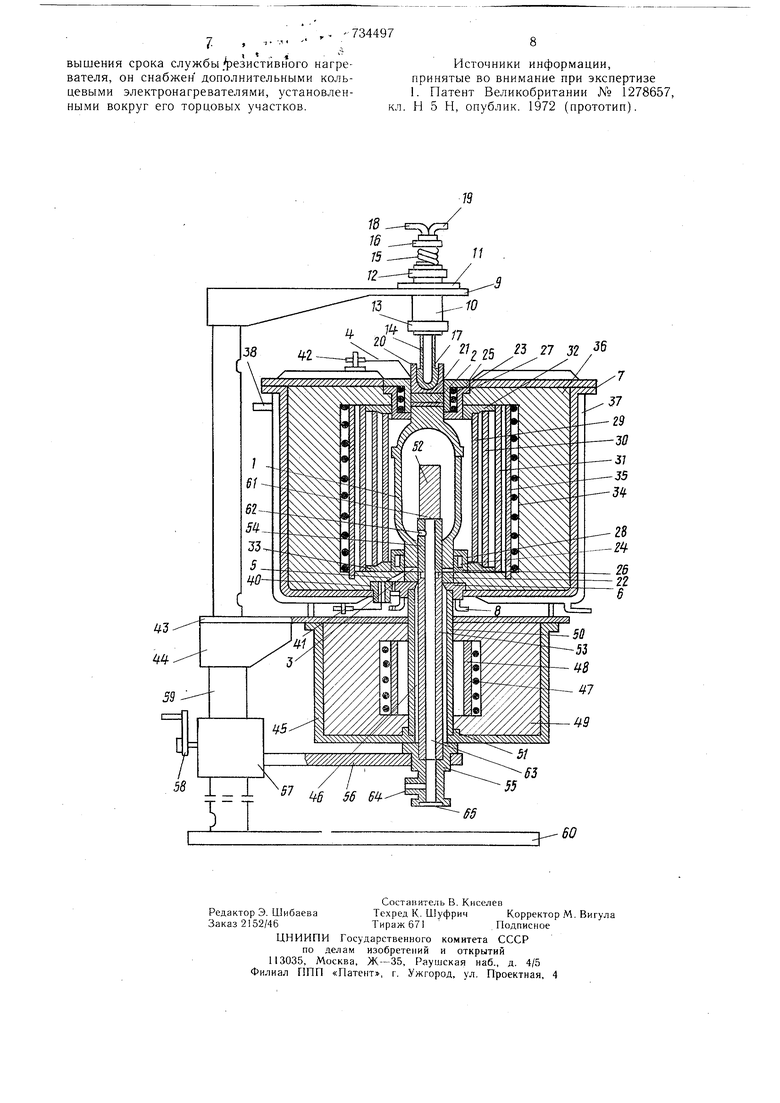

Изобретение относится к области электротермии и может быть использовано для термообработки .изделий из тугоплавких материалов. Известны высокотемпературные электропечи для термообработки изделий из тугоплавких материалов, содержаплие теплоизолированный корпус, в котором установлен резистивный нагреватель трубчатой формы из тугоплавких электропроводных окислов 1. При работе такой электропечи изделие вводится при помощи специального держателя во внутоеннее пространство резистивного нагревателя через отверстие, выполненное в корпусе электропечи, после чего включается нагреватель предварительного нагрева и зате.м - резистивный нагреватель. После проведения термообработки резистивный нагреватель отключается, электропечь охлаждается и готовое изделие извлекается из нее. Существенным недостатком известной электропечи является низкая производительность, обусловленная необходимостью плавного нагрева, и охлаждение электропечи с изделием во избежание термоудара и разрушения последнего. Другим недостатком известной электропечи является низкий срок службы резистивного нагревателя, характеризующегося низкой термостойкостью, особенно, в интервале температур 20-1300 С. При циклических нагревах и охлаждениях центральная часть резистивного нагревателя нагревается быстрее и охлаждается медленнее торцовых частей. Это приводит к возникновению высоких температурных градиентов и термомеханических напряжений в нагревателе, вследствие чего в торцов 1х его частях появляются трещины. Цель изобретения заключается в повышении производительности электропечи и повышении срока службы резистивного нагревателя. Цель достигается тем, что высокотемпературная электропечь сопротивления, содержащая теплоизолирующий корпус с выполненным из тугоплавких электропроводных окислов резистивным нагревателем трубчатой фор.мы, снабжена форкамерой с нагревателями, соединенной с внутренним пространство.м резистивного нагревате,1я каналом, продольная ось которого совмещена с продольной осью резистивного нагревателя. Кроме того, резистивный нагреватель снабжен дополнительными кольцевыми электронагревателями, установленными вокруг его торцовых участков. Предлагаемая электропечь дает возможность производить предварительный нагрев и окончательное охлаждение изделий в интервале температур 20-1300°С в форкамере, а во внутреннем пространстве резистивного нагревателя осуществлять только нагрев и охлаждение изделия в интервале температур 1300-2000°С. Из-за сравнительно низких температур н-агрева в форкамере обеспечивается возможность использования в ней термостойких электронагревателей, например металлических или карбидокремниевых, которые позволяют вести нагрев и охлаждение изделия с высокой скоростью, превышающей скорость, допускаемую резистивным нагревателем в указанном интервале температур при эксплуатации электропечи без форкамеры. Другое преимущество электропечи состоит в том, что при нагреве и охлаждении резистивного нагревателя в интервале температур 1300-2000°С, а также в период его пускового предварительного нагрева и окончательного охлаждения при выключении электропечи, дополнительные кольцевые электронагреватели обеспечивают равномерное температурное поле, что устраняет возникновение бо;П)Ших температурных градиентов, и, как следствие, термомеханических напряжений в материале резистивного нагревателя. Благодаря этому в предлагаемой электропечи обеспечивается возможность проведения нескольких десятков циклов термообработки изделия без смолы резистивного нагревате.-|я. Изобрегепие поясняется чертежом, где изображена предложенная электропечь, вертикальный разрез. Электропечь содержит составной резистивный нагреватель 1 из стабилизированной двуокиси циркония, имеющий трубчатую форму. К платинирс).м торцовым частям нагревателя 1 прижаты платино-родиевые токо подводящие электроды 2 и 3 с проволочными гибкими отводами 4 и 5. Электроды 2 и 3 имеют форму шайб площадью, равной пло1цади торцовой поверхности резистивного нагревателя. Прижатие электродов к нагревателю 1 осуществляется через торцы водоохлаждаемых холодильников. Нижний холодильник 6 укреплен в днище корпуса 7 и представляет собой полый цилиндр из нержавсмощей стали с патрубками 8 для подачи и отвода воды. Верхний холодильник совме.цен с нрижи.мным устройством, образуя единый зел, состоящий из кронштейна 9 для KpeiLieiiiiH прижимного устройства, направляющей втулки 10 с фланцем. 11 для крепления ее на кронштейне 9, насадочных головок 12 и 13, выполненных в виде фигурных колец с резьбой и калиброванными отверстия.ми для направления щтока-холодильника 14, пружины 15 для регулирования давления щтока-холодильника 14 на верхний электрод 2, стопорного кольца 16 для регулирования сжатия пружины 15. Водоохлаждаемый щток-холодильник 14 оканчивается в нижней части щаровой пятой 17, а в верхней части - патрубками 18 и 19 для подачи и отвода воды. Шаровая пята 17 опирается на щтамп 20 со сферическим.углублением. Шток-холодильник 14 обеспечивает плотное равномерное прижатие нлатинородиевых электродов 2 и 3 к поверхностям торцовых частей нагревателя 1. Между нижним холодильником 6 и нижним платинородиевым электродо.м 3, а также между верхним платинородиевым электродом 2 и щтампом 20 установлены электроизоляционные прокладки 21 и 22 из корундовой керамики для электрической изоляции и смягчения режи.ма охлаждения электродов. Вокруг верхней и нижней торцовых частей резистивного нагревателя 1 установлены два дополнительных кольцевых электронагревателя 23 и 24. Эти электронагреватели выполнены в виде проволочных платинородиевых спиралей, закрепленных на цилиндрических каркасах 25 и 26 из окиси алюминия, закрытых снаружи керамическими корпусами 27 и 28 из окиси алюминия, которые выполнены в виде колец с фланцами. Вокруг резистивного нагревателя коаксиально расположены три теплоизоляционных экрана 29, 30 и 31 в виде полых круглых цилиндров, центрированных с помощью расиорщлх фигурных колец 32 и 33. Два ближайших к нагревателю 1 экрана 29 и 30 и распорные кольца 32 и 33 изготовлены из керамики на основе двуокиси циркония, а экран 31 - из окиси алюминия. Вокруг экрана .3 расположен электронагреватель 34 для предварительного нагрева, выполненный в виде спирали из тугоплавкого сплава, укрепленной на алундовом цилиндрическом каркасе 35. Металлический корпус 7 футерован изнутри корундовым легковесом 36. Корпус 7 имеет водяную рубащку 37 для охлажде1 ия и патрубки 38 и 39 для подачи и отвода воды. В днище электропечи имеются отверстия, в которые вставлены электроизоляционные втулки 40 для вывода гибких отводов от нижнего электрода 3, электронагревателя 34 предварительного нагрева и дополнительного кольцевого электронагревателя 24. С наружной стороны на корпусе 7 закреплены

клеммные колодки 41 и 42 для присоединения выводов из печи и токоподводящих проводов силового питания и управления режимом работы печи.

Корпус 7 установлен на опорной плате 43, которая закреплена на кронштейне 44. К этой опорной плате снизу прикреплен корпус 45 форкамеры 46, спиральный электронагреватель 47 из жаропрочного сплава, закрепленный на цилиндрическом каркасе 48 из высокоглиноземистого материала и окруженный футеровкой 49 из корундового легковеса.

Форкамера 46 соединенас внутренним пространством резистивного нагревателя 1 сквозным трубчатым каналом, продольная ось которого совпадает с продольной осью нагревателя 1. Этот канал образован корундовой трубой 50, которая центрируется буртиком 51, а также отверстиями в электроизоляционной прокладке 22 и в электроде 3.

Для подачи изделия 52 в электропечь предназначено лифтовое устройство, состоящее из полого штока 53 с надставкой 54 к штоку, втулки 55 для крепления штока 53, консоли 56, на которой закреплена втулка 55 и лифтового механизма 57, перемещаемого рукояткой 58 по вертикальной опоре 59, закрепленной на массивном основании 60. Надставка 54 к штоку выполнена с двумя отверстиями 61 и 62, которые расположены на дне надставки и в ее боковой стенке - соответственно и предназначены для подачи газа во внутреннее пространство резистивного нагревателя. Шток 53 и надставка 54 имеют общий канал. 63 для подачи газа через штуцер 64 и визуального наблюдения за нижней поверхностью изделия через застекленное с газоплотным соединением окно 65.

Работа электропечи осуществляется следующим образом.

Изделие устанавливают на надставку 54 штока и вращением рукоятки 58 с помощью лифтового механизма 57 по сквозному трубчатому каналу вводят его во внутреннее пространство резистивного нагревателя 1, а затем пускают воду по водоохлаждающей системе печи через патрубки 8, 18, 19, 38, 39. После этого включают электронагреватель 34 предварительного нагрева и дополнительные кольцевьге электронагреватели 23 и 24 для регулирования температурного режима на приэлектродных участках резистивного нагревателя 1. Когда резистивный нагреватель 1 нагреется до 1200°С и станет достаточно электропроводным, на электроды 2 и 3 подают питающее напряжение.

После включения резистивного нагревателя 1 электронагреватель 34 предварительного нагрева отключают, при этом дополнительные кольцевые электронагреватели 23 и 24 продолжают работать, -поддерживая

необходимую температуру на торцовых частях резистивного нагревателя 1. Температуру резистивного нагревателя 1 поднимают до заданного значения, например до 2000°С.

После выдержки изделия при заданной температуре его охлаждают в.месте с резистивным нагревателем I до 1300°С, и зате.м с помощью лифтового механизма 57 перемещают в форкамеру 46, предварительно нагретую до температуры 1300°С с помощью электронагревателя 47. Затем форкамеру 46 охлаждают по заданному режиму вместе с изделием 52 до комнатной температуры, которое затем извлекают из форкамеры. Следующее изделие подвергают тем же операциям в обратном порядке.

Установленное на надставку 54 штока изделие вводят в форкамеру 46, которую нагревают по задан юму режиму электронагревателем 47 до 130б°С. Затем изделие

0 перемещают с помощью лифтового механизма 57 во внутреннее пространство резистивного нагревателя 1, который до этого оставался при постоянной температуре 1300°С на период окончательного охлаждения и предварительного нагрева изделия

в форка.мере 46, после чего поднимают температуру резистивного нагревателя до заданного значения.

При необходимости создать в электроQ печи газовую атмосферу заданного состава во внутреннее пространство резистивного нагревателя подают газ через штуцер 64. канал 63 и отверстие 62.

Перед окончательным выключением резистивного нагревателя, после снижения температуры -на не.м до 1300°С снова включают электронагреватель 34 предварительного нагрева, после чего снижение температуры резистивного нагревателя до комнатной осуществляют с помощью электронагревателя 34 и дополнительных кольцевых электронагревателей 23 и 24.

Формула изобретения

1.Высокотемпературная электропечь сопротивления, содержащая теплоизолирующий корпус с выполненным из тугоплавких электропроводных окислов резистивным нагревателем трубчатой формы, отличающаяся тем, что, с целью повышения производительности, она снабжена форкамерой с нагревателями, соединенной с внутренним пространством резистивного нагревателя каналом, продольная ось которого совмещена

J с продольной осью резистивного нагревателя.

2.Высокотемпературная электропечь по п. 1, отличающаяся тем, что, с целью повышения срока службы/резистивного нагревателя, он снабжен дополнительными кольцевыми электронагревателями, установленными вокруг его торцовых участков.

Источники информации, принятые во внимание при экспертизе 1. Патент Великобритании № 1278657, кл. Н 5 Н, опублик. 1972 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Печь для вытягивания волокна из тугоплавких материалов | 1975 |

|

SU560841A1 |

| Электропечь для термообработки изделий из тугоплавких окисных материалов | 1979 |

|

SU854901A1 |

| Электропечь трехзонная с трубчатым реактором | 2023 |

|

RU2826357C1 |

| Устройство для производства стекловолокна | 1978 |

|

SU791670A1 |

| Печь для вытягивания волокна из тугоплавких материалов | 1977 |

|

SU660949A1 |

| Электродуговой испаритель | 1978 |

|

SU678735A1 |

| Агрегат для изготовления многослойного гофрометалла | 1972 |

|

SU524631A1 |

| Печь для вытягивания волокна из тугоплавких стекол | 1980 |

|

SU858294A1 |

| Способ соединения тугоплавкойМЕТАлличЕСКОй дЕТАли C КЕРАМи-чЕСКОй | 1979 |

|

SU833875A1 |

| Резистивный электронагреватель для печей | 1977 |

|

SU684788A1 |

Авторы

Даты

1980-05-15—Публикация

1977-10-06—Подача