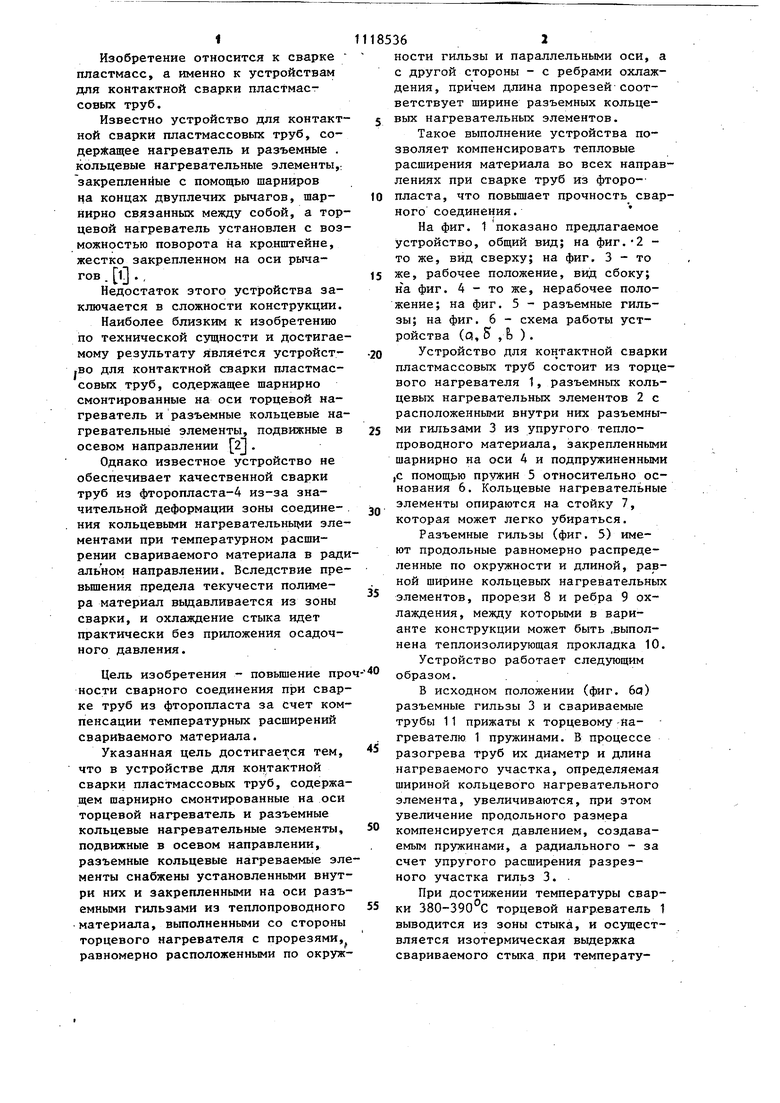

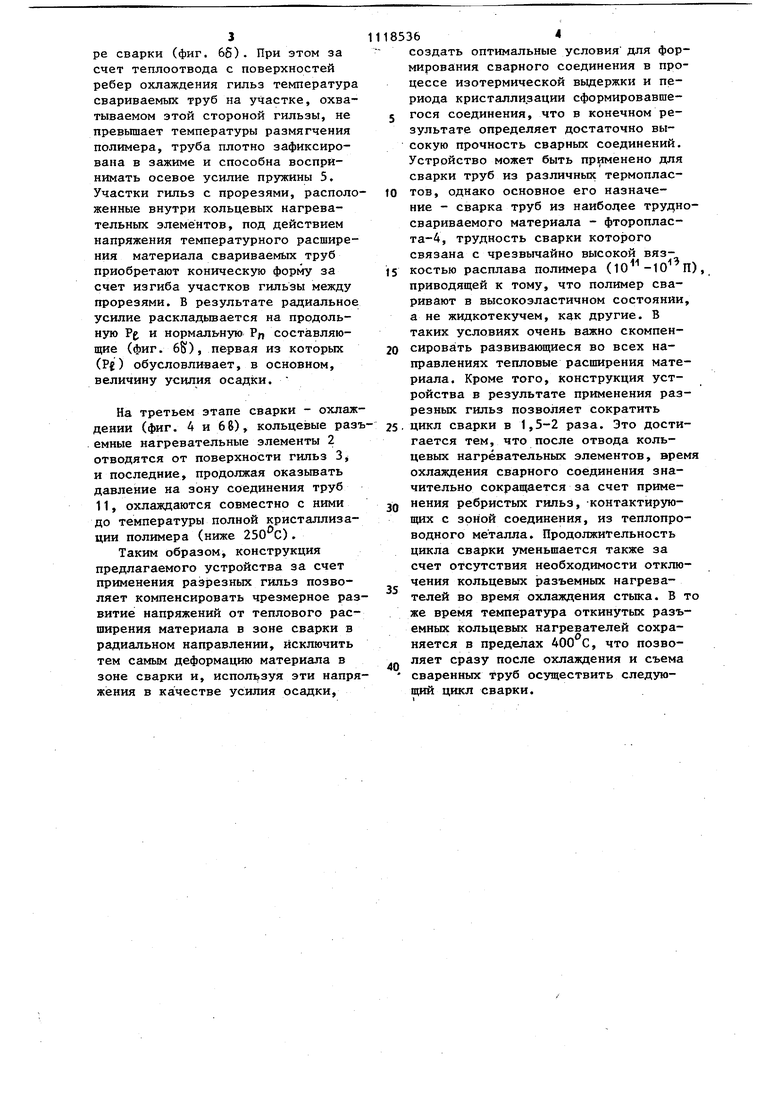

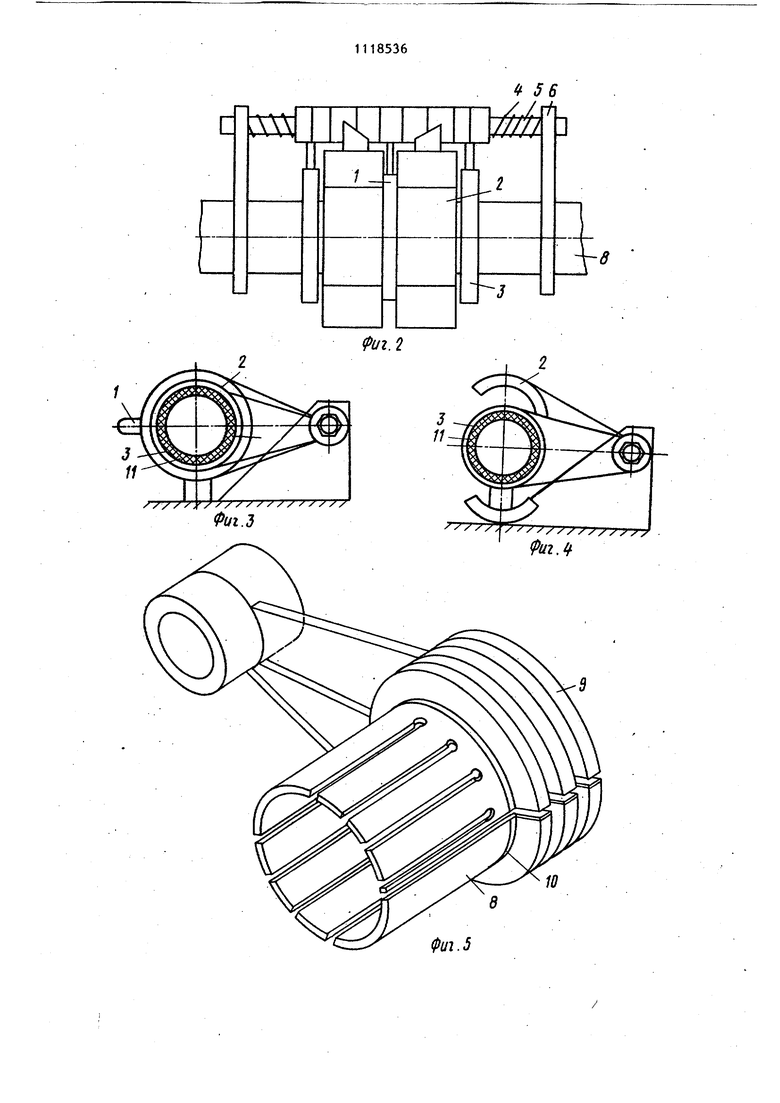

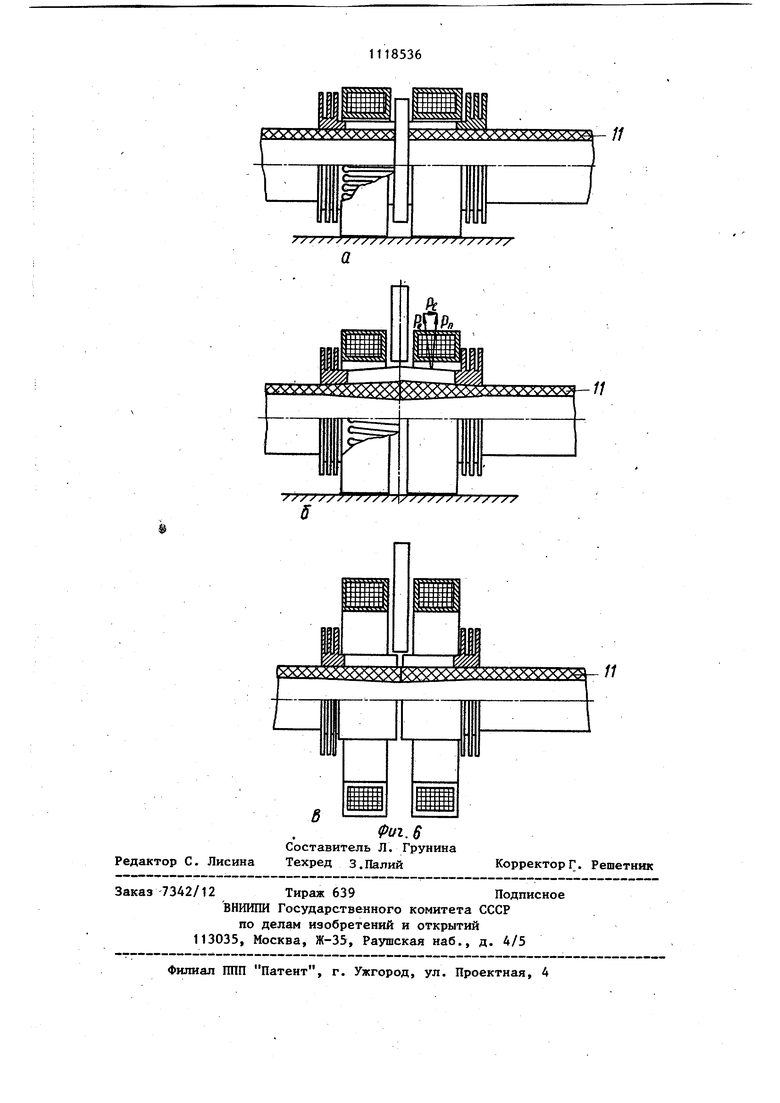

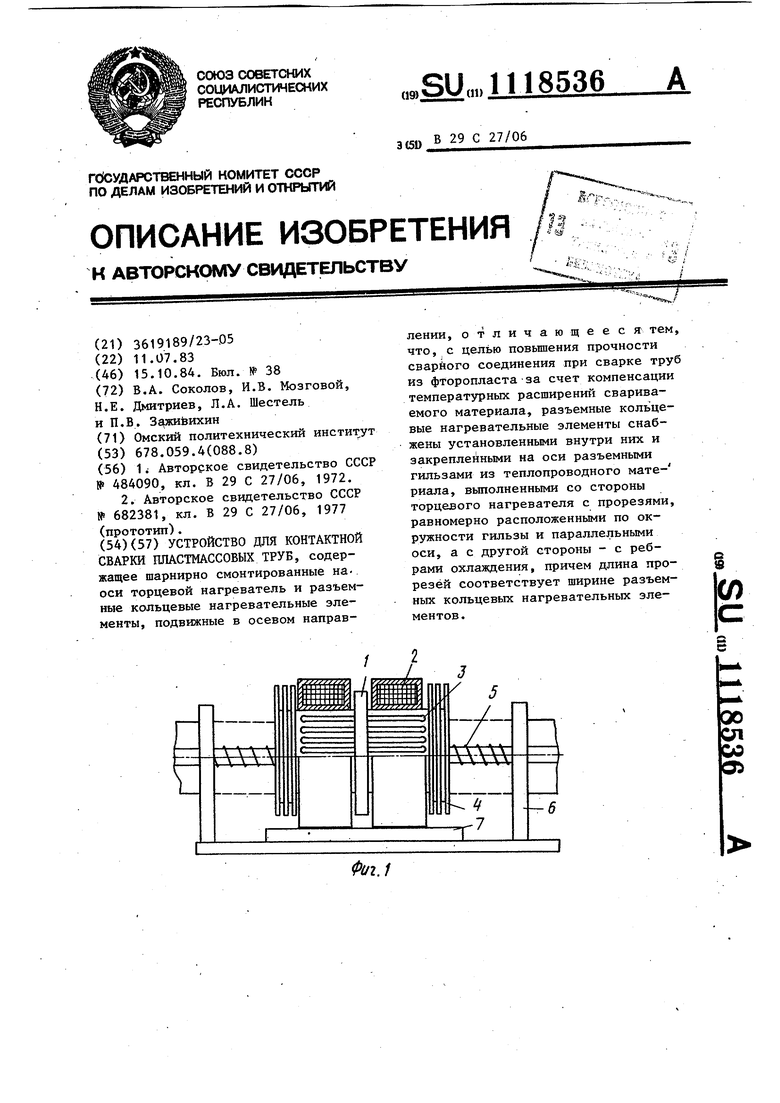

I Изобретение относится к сварке пластмасс, а именно к устройствам для контактной сварки пластмассовых труб. Известно устройство для контактной сварки пластмассовьпс труб, содержащее нагреватель и разъемные . кольцевые нагревательные элементы, закрепленные с помощью шарниров на концах двуплечих рычагов, шарнирно связанных между собой, а торцевой нагреватель установлен с возможностью поворота на кронштейне, жестко закрепленном на оси рычагов . l . , Недостаток этого устройства заключается в сложности конструкции. Наиболее близким к изобретению по технической сущности и достигаемому результату йвляётся устройст.во для контактной сварки пластмассовых труб, содержащее шарнирно смонтированные на оси торцевой нагреватель и разъемные кольцевые нагревательные элементы, подвижные в осевом напразлении 2j . Однако известное устройство не обеспечивает качественной сварки труб из фторопласта-4 из-за значительной деформации зоны соединения кольцевыми нагревательньц и элементами при температурном расширении свариваемого материала в ради альном направлении. Вследствие превьш1ения предела текучести полимера материал вьщавливается из зоны сварки, и охлаждение стыка идет практически без приложения осадочного давления. Цель изобретения - повышение про ности сварного соединения при сварке труб из фторопласта за счет компенсации температурных расширений свариваемого материала. Указанная цель достигается тем, что в устройстве для контактной сварки пластмассовых труб, содержащем шарнирно смонтированные на оси торцевой нагреватель и разъемные кольцевые нагревательные элементы, подвижные в осевом направлении, разъемные кольцевые нагреваемые эле менты снабжены установленными внутри них и закрепленными на оси разъемными гильзами из теплопроводного материала, выполненными со стороны торцевого нагревателя с прорезями, равномерно расположенными по окруж362ности гильзы и параллельными оси, а с другой стороны - с ребрами охлаждения, причем длина прорезей соответствует ширине разъемных кольцевых нагревательных элементов. Такое выполнение устройства позволяет компенсировать тепловые расширения материала во всех направлениях при сварке труб из фторо-пласта, что повьш ает прочность сварного соединения. На фиг. 1 показано предлагаемое устройство, общий вид; на фиг.-2 то же, вид сверху; на фиг. 3 - то же, рабочее положение, вид сбоку; фиг. 4 - то же, нерабочее положение; на фиг. 5 - разъемные гильзы; на фиг. 6 - схема работы устройства (а, S , Ь ) . Устройство для контактной сварки пластмассовьге труб состоит из торцевого нагревателя 1, разъемных кольцевых нагревательных элементов 2 с расположенными внутри них разъемными гильзами 3 из упругого теплопроводного материала, закрепленными шарнирно на оси 4 и подпружиненными ,с помощью пружин 5 относительно основания 6. Кольцевые нагревательные элементы опираются на стойку 7, которая может легко убираться. Разъемные гильзы (фиг. 5) имеют продольные равномерно распределенные по окружности и длиной, равной ширине кольцевых нагревательных элементов, прорези 8 и ребра 9 охлаждения, между которыми в варианте конструкции может быть .выполнена теплоизолирующая прокладка 10. Устройство работает следующим образом. В исходном положении (фиг. ба) разъемные гильзы 3 и свариваемые Трубы 11 прижаты к торцевому -нагревателю 1 пружинами. В процессе разогрева труб их диаметр и длина нагреваемого участка, определяемая шириной кольцевого нагревательного элемента, увеличиваются, при этом увеличение продольного размера компенсируется давлением, создаваемым пружинами, а радиального - за счет упругого расширения разрезного участка гильз 3. При достижении температуры сварки 380-390°С торцевой нагреватель 1 выводится из зоны стыка, и осуществляется изотермическая выдержка свариваемого стыка при температуре сварки (фиг. 65). При этом за счет теплоотвода с поверхностей ребер охлаждения гильз температура свариваемых труб на участке, охватываемом этой стороной гильзы, не превьшает температуры размягчения полимера, труба плотно зафиксирована в зажиме и способна воспринимать осевое усилие пружины 5. Участки гильз с прорезями, расположенные внутри кольцевых нагревательных элементов, под действием напряжения температурного расширения материала свариваемых труб приобретают коническую форму за счет изгиба участков гильзы между прорезями. В результате радиальное усилие раскладьшается на продольную Р и нормальную Р, составляющие (фиг. 6S), первая из которых ({) обусловливает, в основном, величину усилия осадки.

На третьем этапе сварки - охлаждении (фиг. 4 и 66), кольцевые раземные нагревательные элементы 2 отводятся от поверхности гильз 3 и последние, продолжая оказывать давление на зону соединения труб 11, охлаждаются совместно с ними до температуры полной кристаллизации полимера (ниже 250 С).

Таким образом, конструкция предлагаемого устройства за счет применения разрезных гштьз позволяет компенсировать чрезмерное развитие напряжений от теплового расширения материала в зоне сварки в радиальном направлении, исключить тем самым деформацию материала в зоне сварки и, используя эти напряжения в качестве усилия осадки.

1185364

создать оптимальные условия для формирования сварного соединения в процессе изотермической выдержки и периода кристаллизации сформировавше5 гося соединения, что в конечном результате определяет достаточно высокую прочность сварных соединений. Устройство может быть применено для сварки труб из различных термопласfO тов, однако основное его назначение - сварка труб из наибодее трудносвариваемого материала - фторопласта-4, трудность сварки которого связана с чрезвычайно высокой вяз15 костью расплава полимера (10 -10 П), приводящей к тому, что полимер сваривают в высокоэластичном состоянии, а не жидкотекучем, как другие. В таких условиях очень важно скомпен20 сирова ть развивающиеся во всех направлениях тепловые расширения материала. Кроме того, конструкция устройства в результате применения разрезных гильз позволяет сократить 25. цикл сварки в 1,5-2 раза. Это достигается тем, что после отвода кольцевых нагревательных элементов, время охлаждения сварного соединения значительно сокращается за счет приме3Q нения ребристых гильз, контактирующих с зоной соединения, из теплопроводного металла. Продолжительность цикла сварки уменьшается также за счет отсутствия необходимости отключения кольцевых разъемных нагревателей во время охлаждения стыка. В то же время температура откинутых разъемных кольцевых нагревателей сохраняется в пределах 400 С, что позволяет сразу после охлаждения и съема

сваренных труб осуществить следующий цикл сварки.

« 56

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ СВАРКИ ПЛАСТМАССОВЫХ ТРУБ | 2000 |

|

RU2178356C1 |

| Устройство для сварки пластмассовых труб | 1988 |

|

SU1578016A1 |

| СПОСОБ СВАРКИ ТЕРМОПЛАСТОВ И УСТРОЙСТВО ДЛЯ СВАРКИ ТЕРМОПЛАСТОВЫХ ЭЛЕМЕНТОВ | 2006 |

|

RU2312767C2 |

| ТРУБА С ВНУТРЕННЕЙ ПЛАСТМАССОВОЙ ОБОЛОЧКОЙ | 1992 |

|

RU2027939C1 |

| НЕРАЗЪЕМНОЕ СОЕДИНЕНИЕ ТРУБ ИЗ АРМИРОВАННОГО ТЕРМОПЛАСТА И СПОСОБ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2087785C1 |

| Электронагреватель для контактной сварки труб из термопластов | 1984 |

|

SU1224169A1 |

| Способ соединения пластмассовых рукавов и устройство для его осуществления | 1990 |

|

SU1782769A1 |

| СПОСОБ СОЕДИНЕНИЯ МНОГОСЛОЙНЫХ МЕТАЛЛОПОЛИМЕРНЫХ ТРУБ | 2010 |

|

RU2432517C1 |

| Нагреватель для стыковой контактной сварки труб из термопластов | 1978 |

|

SU753663A1 |

| Способ контактной сварки труб из термопластов | 1982 |

|

SU1098808A1 |

УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ СВАРКИ ПЛАСТМАССОВЫХ ТРУБ, содержащее шарнирно смонтированные наоси торцевой нагреватель и разъемные кольцевые нагревательные элементы, подвижные в осевом направ : -- / лении, отличаю щеес я тем, что, с целью повышения прочности сварйого соединения при сварке труб из фторопласта за счет компенсации температурных расширений свариваемого материала, разъемные кольцевые нагревательные элементы снабжены установленными внутри них и закрепленными на оси разъемными гильзами из теплопроводного материала, вьшолненными со стороны торцевого нагревателя с прорезями, равномерно расположенными по окрзгжности гильзы и параллельными оси, а с другой стороны - с ребрами охлаждения, причем длина прорезей соответствует ширине разъемных кольцевых нагревательных элементов.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для контактной сварки пластмассовых труб | 1977 |

|

SU682381A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1984-10-15—Публикация

1983-07-11—Подача