Изобретение относится к конвейерному оборудованию, а именно к загрузочным секциям ленточных конвейеров, транспортирующих крупнокусковые грузы в горно-рудной промышленности.

При транспортировании крупнокусковых грузов конвейерная лента быстро выходит из строя из-за ударно-абразивного износа ее грузом и направляющими бортами. На ленте возникают пробои, порывы прокладок и сильное истирание рабочей обкладки.

Для уменьшения износа лент в загрузочной части конвейера используются загрузочные секции специальной конструкции.

Известна загрузочная секция ленточного конвейера, включающая установленный под лентой опорный стол в виде опоры скольжения из упругого листа, щарнирно прикрепленного к ставу конвейера.

Благодаря упругой опоре снижается величина ударных нагрузок на ленту по ее площади за счет упругой подвижности листа. Однако конструкция имеет недостатки. В месте стыка загрузочной части конвейера с линейными роликоопорами возникают резкие перегибы ленты, имеет место повышенный фрикционный износ боковых участков и средней части ленты на опоре скольжения, возможно возникновение повышенных ударных нагрузок на ленту при погрузке крупных кусков груза из-за различия в жесткости опор и ленты.

Наиболее близким техническим решением к предлагаемому является устройство для поддержания ленты конвейера в месте ее загрузки, включающее днище, закрепленное на основании, на котором шарнирно установлены кронштейны с наклонными опорами скольжения, соединенными верхними частями с опорными элементами и роликоопорами, подвешенными на амортизаторах.

В данной конструкции упругая лента в средней части не контактирует с опорами скольжения, благодаря чему уменьщается ударный и фрикционный износ ленты. Часть ударной нагрузки передается на амортизирующие роликоопоры, которые соверщают .вместе с лентой вертикальные перемещения.

Однако взаимное расположение амортизирующих роликоопор и опор скольжения в процессе загрузки не регулируется. При этом из-за неравномерности загрузки конвейера крупнокусковым грузом и различия в перемещении роликоопор и опор скольжения возрастают перегибы ленты между опорами скольжения и амортизирующими роликоопорами и резко увеличивается площадь соприкосновения бортовых участков ленты с опорами скольжения. Это приводит к дополнительному износу ленты, связанному с потерей прочности прокладок за счет многократных изгибов и фрикционным износом бор

товых участков ленты за счет увеличения площади соприкосновения с опорами скольжения.

Цель изобретения - повышение эффек- тивности работы устройства путем обеспечения синхронного перемещения наклонных опор скольжения и роликоопор, уменьшения относительного прогиба ленты между роликоопорами и наклонными опорами скольжения и фрикционного взаи.модействия с ними.

Указанная цель достигается тем, что в устройстве для поддержания ленты конвейера в месте ее загрузки, включающем днище, закрепленное на основании, на котором щарнирно установлены кронштейны с наклонными опорами скольжения, соединенными верхними частями с опорными элементами и роликоопорами, подвешенными на амортизаторах, каждый опорный элемент выполнен в виде закрепленной на роликоопорах продольной балки со стойками и шарнирно

0 соединенных с ними тяг, шарнирно соединенных с верхними концами кронштейнов наклонных опор скольжения, при этом тяги выполнены с винтовыми муфтами, а стойки - с отверстиями с возможностью крепления в них шарнирно соединения тяги со стойкой.

5Такая взаимосвязь опор скольжения и

амортизирующих роликоопор обеспечивает их одновременное синхронное смещение в вертикальной плоскости так, что кромки ленты оказываются на одном уровне и на одной линии как на опорах скольжения, так и на амортизирующих роликоопорах. Уменьшаются изгибы ленты и площадь ее соприкосновения с опорами скольжения. Таким образом, уменьшаются прогибы ленты и ее фрикционный износ. Заданные перемещения опор

и ленты создаются путем подбора соответствующей геометрии элементов опор, системой отверстий на стойках и упругостью пружин.

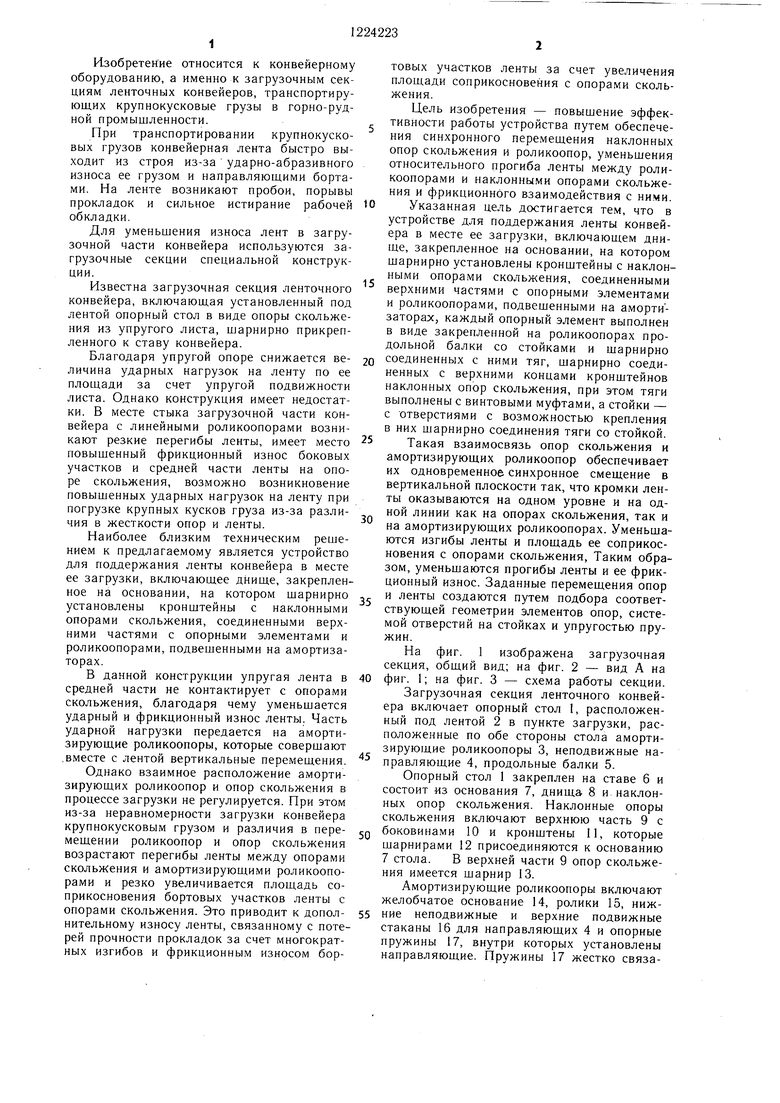

На фиг. 1 изображена загрузочная секция, общий вид; на фиг. 2 - вид А на

0 фиг. 1; на фиг. 3 - схема работы секции. Загрузочная секция ленточного конвейера включает опорный стол 1, расположенный под лентой 2 в пункте загрузки, расположенные по обе стороны стола амортизирующие роликоопоры 3, неподвижные на- правляющие 4, продольные балки 5.

Опорный стол 1 закреплен на ставе 6 и состоит из основания 7, днища 8 и наклонных опор скольжения. Наклонные опоры скольжения включают верхнюю часть 9 с

g боковинами 10 и кронщтены 11, которые шарнирами 12 присоединяются к основанию 7 стола. В верхней части 9 опор скольжения имеется щарнир 13.

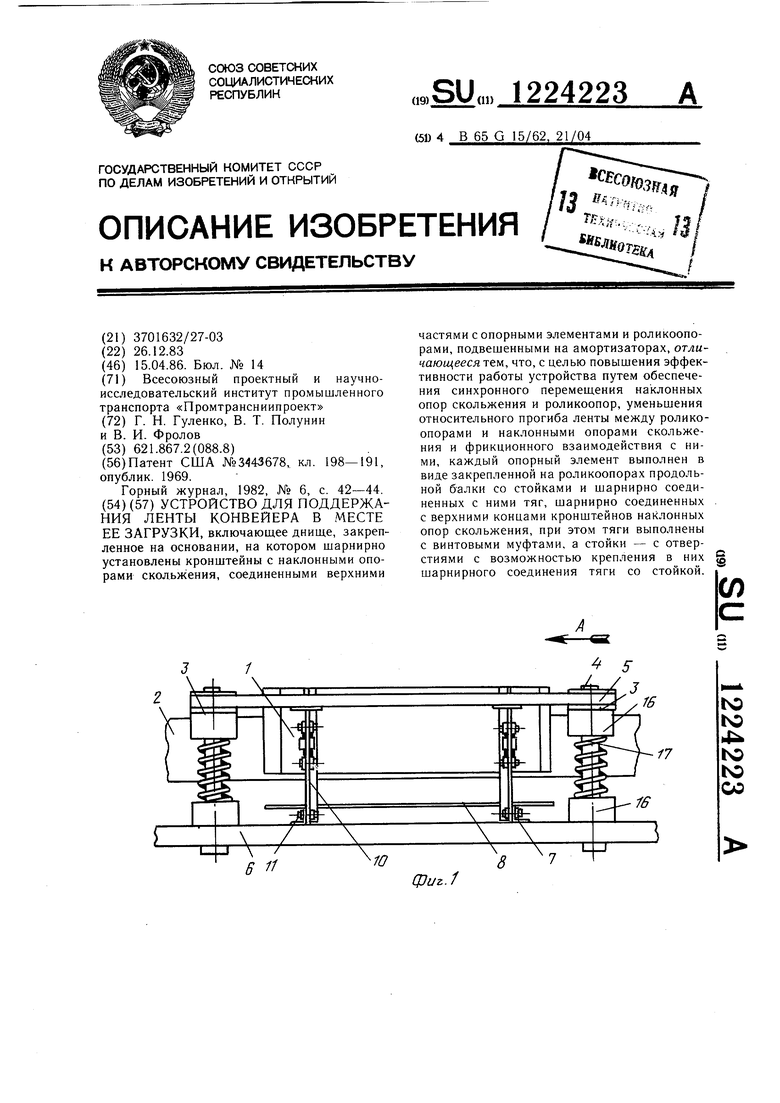

Амортизирующие роликоопоры включают желобчатое основание 14, ролики 15, ниж5 ние неподвижные и верхние подвижные стаканы 16 для направляющих 4 и опорные пружины 17, внутри которых установлены направляющие. Пружины 17 жестко связаны с нижними неподвижными стаканами. Подвижные стаканы, внутри которых расположена направляющая 4, жестко связаны с основанием 7 амортизирующей роликоопо- ры и составляют с ним единое целое, а неподвижные стаканы установлены под направляющей 4 на ставе 6. На подвижных стаканах основания 14 жестко установлены продольные балки 5, посредством балок, стоек 18, тяг 19 с щарнирами 20 основание 14 соединено с верхней частью 9 опор скольжения. В стойках имеются отверстия 21, в которых располагаются шарниры 20. Другой конец тяг 19 прикреплен к шарнирам 13. Тяги 19 состоят из двух стержней 22 с правой и левой резьбой, соединенных винтовой муфтой 23. Регулировка по- ложения опор скольжения осуществляется следующим образом. Вращением муфт 23 длина тяги 19 регулируется таким образом, чтобы кромки ленты располагались на пересечении образующих боковин 10 опор скольжения и роликов 15 амортизирующих роликоопор 3 как при отсутствии нагрузки (точка А на фиг. 3), так и при нагрузе (точка А на фиг. 3). Угол наклона боковин 10 достигает 60°. Разность углов наклона а и р составляет 10-15°. Если не удается обеспе- чить заданное положение опор скольжения с помощью резьбовой муфты, производится

пересоединение тяги в одно из соседних отверстий 21 стойки 18 с помощью шарнира 20.

Загрузочная секция работает следующим образом.

При поступлении груза лента, прогибаясь над опорным столом, амортизирует удар и передает нагрузку Q на амортизирующие роликоопоры 3. Амортизирующие роликоопоры проседают вдоль направляющих 4. Одновременно опускаются вниз подвижные стаканы 16 с продольными балками 5 и стойками 18. Тяги 19 поворачиваются вниз на определенный угол с опорами скольжения 9-11. Секция отрегулирована так, что лента касается опор скольжения только кромками на одной линии с амортизирующими роликоопорами. В результате уменьшаются прогибы ленты и площадь фрикционного взаимодействия бортовых участков ленты с опорами скольжения.

При оптимальном положении опор прогибы минимальны и лента касается опор только кромками.

В данной конструкции отпадает необходимость в установке направляющих бортов. Снижается ударно-абразивный износ лент. Благодаря глубокой желобчатости загрузочной секции улучшается центрированный ход ленты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для поддержания ленты конвейера | 1984 |

|

SU1234298A1 |

| Загрузочная секция ленточного конвейера | 1989 |

|

SU1765072A1 |

| Лента для конвейера | 1981 |

|

SU1002198A1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ЛЕНТОЧНОГО КОНВЕЙЕРА | 2008 |

|

RU2394160C1 |

| Ленточный конвейер | 1989 |

|

SU1728090A1 |

| СЕКЦИЯ СТАВА ЛЕНТОЧНОГО КОНВЕЙЕРА | 2006 |

|

RU2317932C1 |

| УСТРОЙСТВО ДЛЯ ПОДДЕРЖАНИЯ КОНВЕЙЕРНОЙ ЛЕНТЫ В ЗОНЕ ЕЕ ЗАГРУЗКИ | 2007 |

|

RU2340528C1 |

| НАКЛОННЫЙ КОНВЕЙЕР С ПРИСПОСОБЛЕНИЯМИ ДЛЯ УЛАВЛИВАНИЯ ЛЕНТЫ | 1992 |

|

RU2019481C1 |

| Амортизирующая роликоопора ленточного конвейера | 1981 |

|

SU996297A1 |

| СТЕНД ДЛЯ ИССЛЕДОВАНИЯ ПАРАМЕТРОВ АМОРТИЗИРУЮЩЕГО УСТРОЙСТВА ПРИ ЗАГРУЗКЕ ЛЕНТОЧНОГО КОНВЕЙЕРА КРУПНОКУСКОВЫМ ГРУЗОМ | 2011 |

|

RU2468349C1 |

Ви.д

Угол noeopo/Tju олор c/(o/ d e/fi/Jf

фиг.З

| Патент США , кл | |||

| Складная решетчатая мачта | 1919 |

|

SU198A1 |

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

| Горный журнал, 1982, № 6, с | |||

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

Авторы

Даты

1986-04-15—Публикация

1983-12-26—Подача