Изобретение относится к подъемно-транспортному машиностроению, а именно к устройствам для поворота груза.

Цель изобретения - повышение надежности и расширение эксплуатационных возможностей устройства путем обеспечения работы с различными грузами.

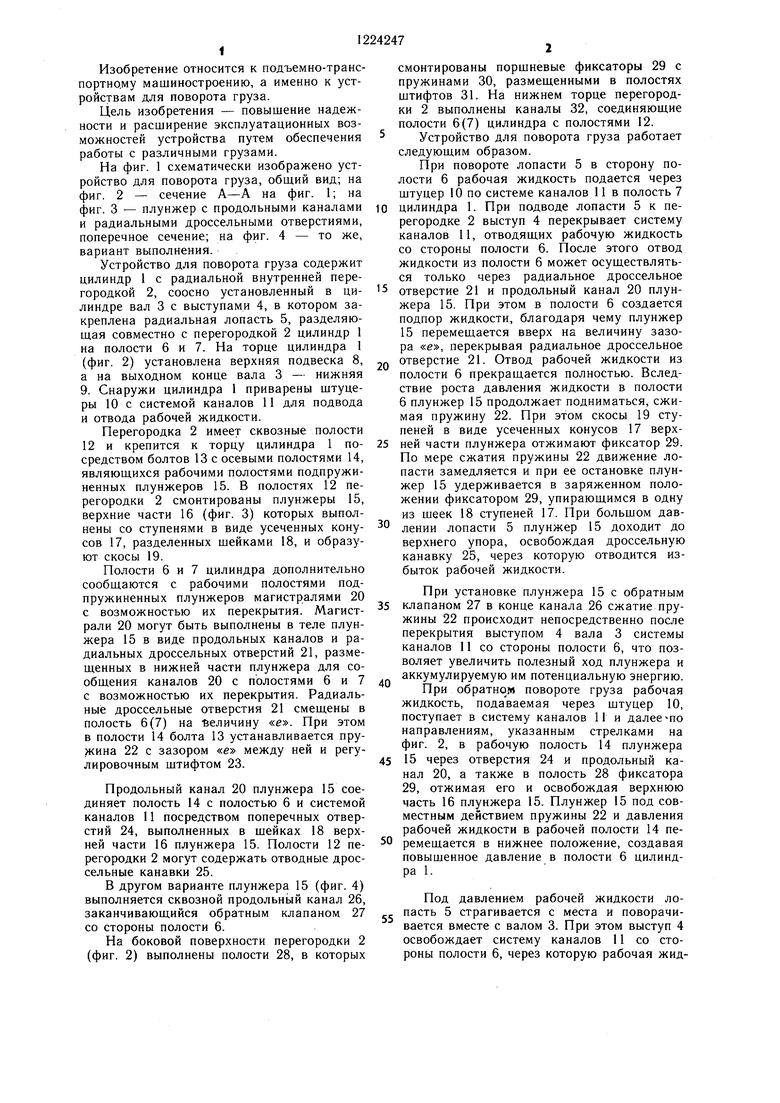

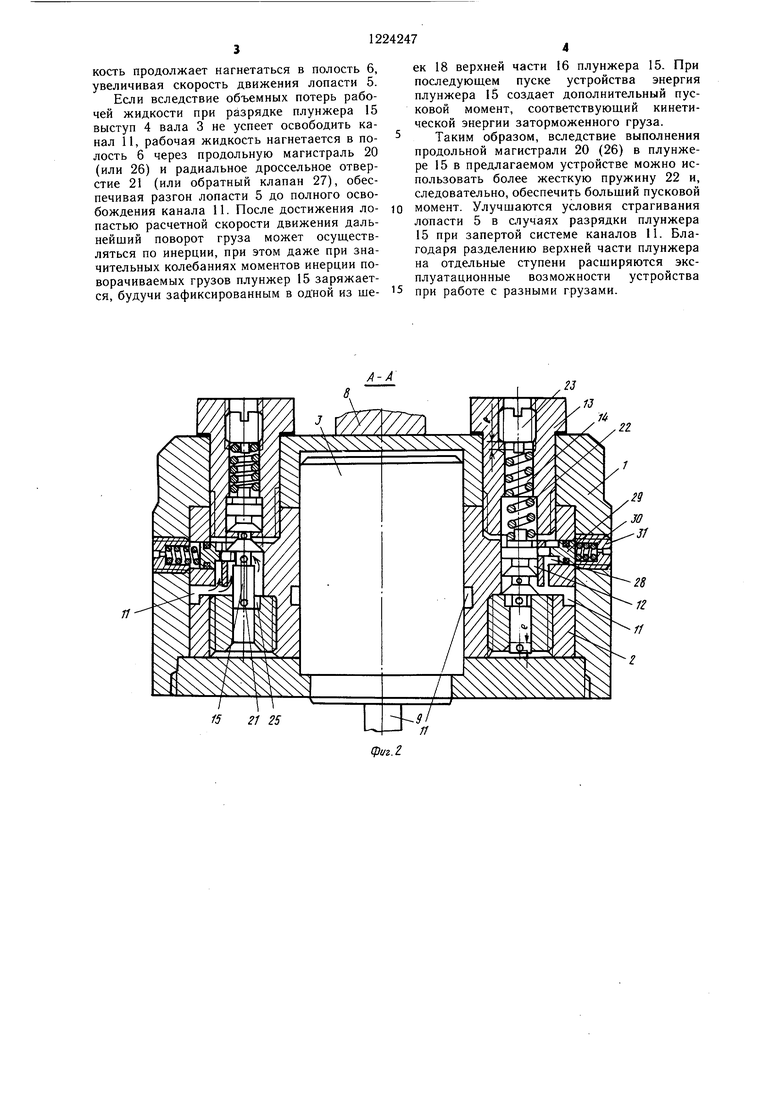

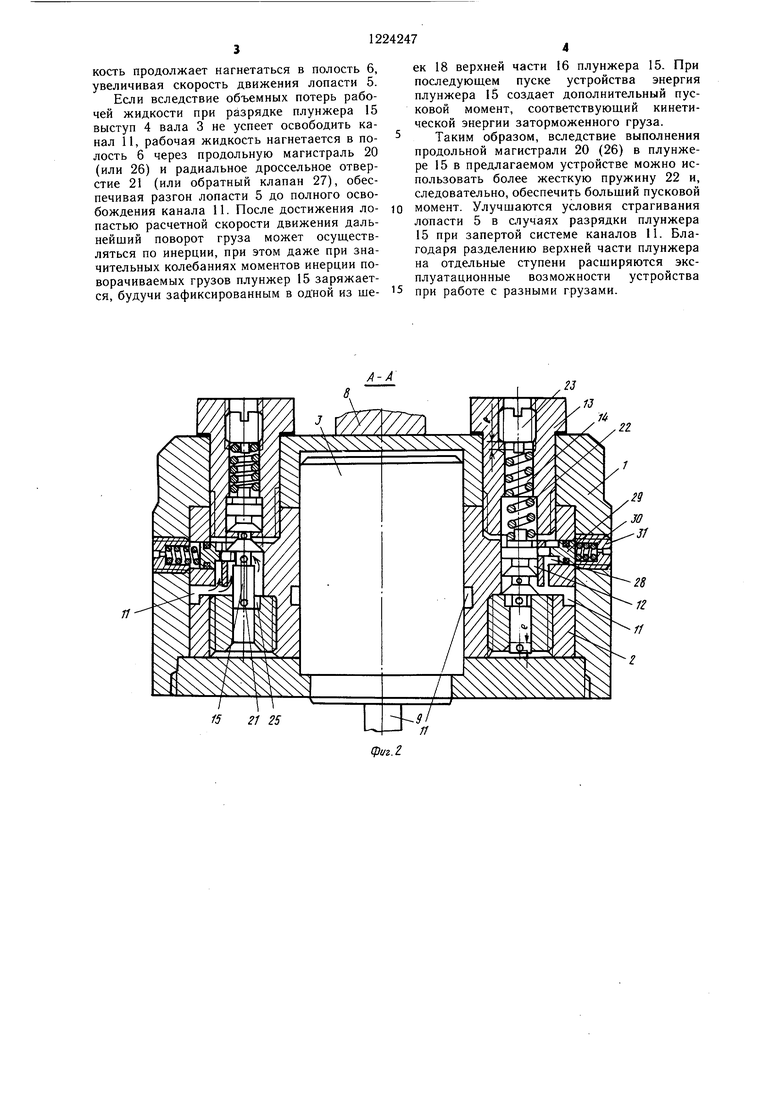

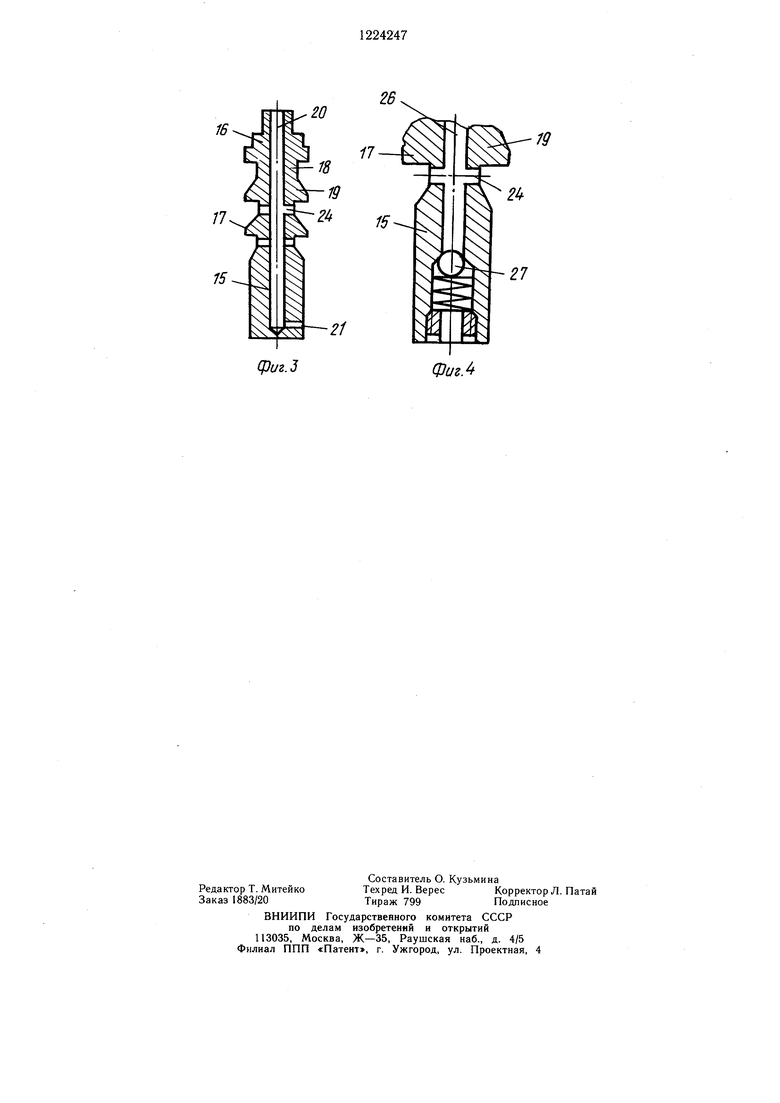

На фиг. 1 схематически изображено устройство для поворота груза, обший вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - плунжер с продольными каналами и радиальными дроссельными отверстиями, поперечное сечение; на фиг. 4 - то же, вариант выполнения.

Устройство для поворота груза содержит цилиндр 1 с радиальной внутренней перегородкой 2, соосно установленный в цилиндре вал 3 с выступами 4, в котором закреплена радиальная лопасть 5, разделяющая совместно с перегородкой 2 цилиндр 1 на полости 6 и 7. На торце цилиндра 1 (фиг. 2) установлена верхняя подвеска 8, а на выходном конце вала 3 - нижняя 9. Снаружи цилиндра 1 приварены штуцеры 10 с системой каналов 11 для подвода и отвода рабочей жидкости.

Перегородка 2 имеет сквозные полости 12 и крепится к торцу цилиндра 1 посредством болтов 13 с осевыми полостями 14, являюшихся рабочими полостями подпружиненных плунжеров 15. В полостях 12 перегородки 2 смонтированы плунжеры 15, верхние части 16 (фиг. 3) которых выполнены со ступенями в виде усеченных конусов 17, разделенных шейками 18, и образуют скосы 19.

Полости 6 и 7 цилиндра дополнительно сообщаются с рабочими полостями подпружиненных плунжеров магистралями 20 с возможностью их перекрытия. Магистрали 20 могут быть выполнены в теле плунжера 15 Б виде продольных каналов и радиальных дроссельных отверстий 21, размешенных в нижней части плунжера для сообщения каналов 20 с полостями 6 и 7 с возможностью их перекрытия. Радиальные дроссельные отверстия 21 смещены в полость 6(7) на величину «е. При этом в полости 14 болта 13 устанавливается пру- кина 22 с зазором «е между ней и регулировочным штифтом 23.

Продольный канал 20 плунжера 15 соединяет полость 14 с полостью 6 и системой каналов 11 посредством поперечных отверстий 24, выполненных в шейках 18 верхней части 16 плунжера 15. Полости 12 перегородки 2 могут содержать отводные дроссельные канавки 25.

В другом варианте плунжера 15 (фиг. 4) выполняется сквозной продольный канал 26, заканчивающийся обратным клапаном 27 со стороны полости 6.

На боковой поверхности перегородки 2 (фиг. 2) выполнены полости 28, в которых

5

смонтированы поршневые фиксаторы 29 с пружинами 30, размещенными в полостях щтифтов 31. На нижнем торце перегородки 2 выполнены каналы 32, соединяющие полости 6(7) цилиндра с полостями 12.

Устройство для поворота груза работает следующим образом.

При повороте лопасти 5 в сторону полости 6 рабочая жидкость подается через штуцер 10 по системе каналов 11 в полость 7 цилиндра 1. При подводе лопасти 5 к перегородке 2 выступ 4 перекрывает систему каналов 11, отводящих рабочую жидкость со стороны полости 6. После этого отвод жидкости из полости 6 может осуществляться только через радиальное дроссельное

5 отверстие 21 и продольный канал 20 плунжера 15. При этом в полости 6 создается подпор жидкости, благодаря чему плунжер 15 перемещается вверх на величину зазора «е, перекрывая радиальное дроссельное

Q отверстие 21. Отвод рабочей жидкости из полости 6 прекращается полностью. Вследствие роста давления жидкости в полости 6 плунжер 15 продолжает подниматься, сжимая пружину 22. При этом скосы 19 ступеней в виде усеченных конусов 17 верхней части плунжера отжимают фиксатор 29. По мере сжатия пружины 22 движение лопасти замедляется и при ее остановке плунжер 15 удерживается в заряженном положении фиксатором 29, упирающимся в одну из щеек 18 ступеней 17. При большом давлении лопасти 5 плунжер 15 доходит до верхнего упора, освобождая дроссельную канавку 25, через которую отводится избыток рабочей жидкости.

При установке плунжера 15 с обратным 5 клапаном 27 в конце канала 26 сжатие пружины 22 происходит непосредственно после перекрытия выступом 4 вала 3 системы каналов 11 со стороны полости 6, что позволяет увеличить полезный ход плунжера и аккумулируемую им потенциальную энергию.

При обратно повороте груза рабочая жидкость, пода ваемая через щтуцер 10, поступает в систему каналов 11 и далее-по направлениям, указанным стрелками на фиг. 2, в рабочую полость 14 плунжера 15 через отверстия 24 и продольный канал 20, а также в полость 28 фиксатора 29, отжимая его и освобождая верхнюю часть 16 плунжера 15. Плунжер 15 под совместным действием пружины 22 и давления рабочей жидкости в рабочей полости 14 перемещается в нижнее положение, создавая повышенное давление в полости 6 цилиндра 1.

0

0

5

0

Под давлением рабочей жидкости лопасть 5 страгивается с места и поворачивается вместе с валом 3. При этом выступ 4 освобождает систему каналов 11 со стороны полости 6, через которую рабочая жидкость продолжает нагнетаться в полость 6, увеличивая скорость движения лопасти 5. Если вследствие объемных потерь рабочей жидкости при разрядке плунжера 15 выступ 4 вала 3 не успеет освободить канал 11, рабочая жидкость нагнетается в полость 6 через продольную магистраль 20 (или 26) и радиальное дроссельное отверстие 21 (или обратный клапан 27), обеспечивая разгон лопасти 5 до полного освобождения канала 11. После достижения лопастью расчетной скорости движения дальнейший поворот груза может осуществляться по инерции, при этом даже при значительных колебаниях моментов инерции поворачиваемых грузов плунжер 15 заряжается, будучи зафиксированным в одной из шеек 18 верхней части 16 плунжера 15. При последующем пуске устройства энергия плунжера 15 создает дополнительный пусковой момент, соответствующий кинетической энергии заторможенного груза.

Таким образом, вследствие выполнения продольной магистрали 20 (26) в плунжере 15 в предлагаемом устройстве можно использовать более жесткую пружину 22 и, следовательно, обеспечить больщий пусковой

момент. Улучщаются условия страгивания лопасти 5 в случаях разрядки плунжера 15 при запертой системе каналов 11. Благодаря разделению верхней части плунжера на отдельные ступени расширяются эксплуатационные возможности устройства

при работе с разными грузами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для поворота груза | 1981 |

|

SU1108067A1 |

| Распределитель гидравлического усилителя рулевого управления транспортного средства | 1982 |

|

SU1106717A1 |

| ПНЕВМОГИДРАВЛИЧЕСКАЯ РЕССОРА ПОДВЕСКИ ТРАНСПОРТНОГО СРЕДСТВА | 2000 |

|

RU2180715C1 |

| ГИДРОЗАМОК | 1997 |

|

RU2132005C1 |

| Устройство для изменения степени сжатия поршневого двигателя внутреннего сгорания | 1991 |

|

SU1782291A3 |

| Забойный двигатель | 2001 |

|

RU2224077C2 |

| ПНЕВМОГИДРАВЛИЧЕСКАЯ РЕССОРА ПОДВЕСКИ ТРАНСПОРТНОГО СРЕДСТВА | 1997 |

|

RU2121087C1 |

| АЭРОЗОЛЬНАЯ НАСОС-ФОРСУНКА ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2030623C1 |

| ПНЕВМОГИДРАВЛИЧЕСКАЯ РЕССОРА ПОДВЕСКИ ТРАНСПОРТНОГО СРЕДСТВА | 1997 |

|

RU2115843C1 |

| ПНЕВМОГИДРАВЛИЧЕСКАЯ РЕССОРА ПОДВЕСКИ ТРАНСПОРТНОГО СРЕДСТВА | 1996 |

|

RU2102254C1 |

21 25

Г

:7/

//

15

Сриг.З

фиг А

| Устройство для поворота груза | 1981 |

|

SU1108067A1 |

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

Авторы

Даты

1986-04-15—Публикация

1984-07-16—Подача