Изобретение относится к машиностроению и может найти применение в различных устройствах с повышенными требованиями к усталостной прочности разъемных зажимных соединений.

Цель изобретения - повышение надежности соединения при циклических переменных растягивающих нагрузках.

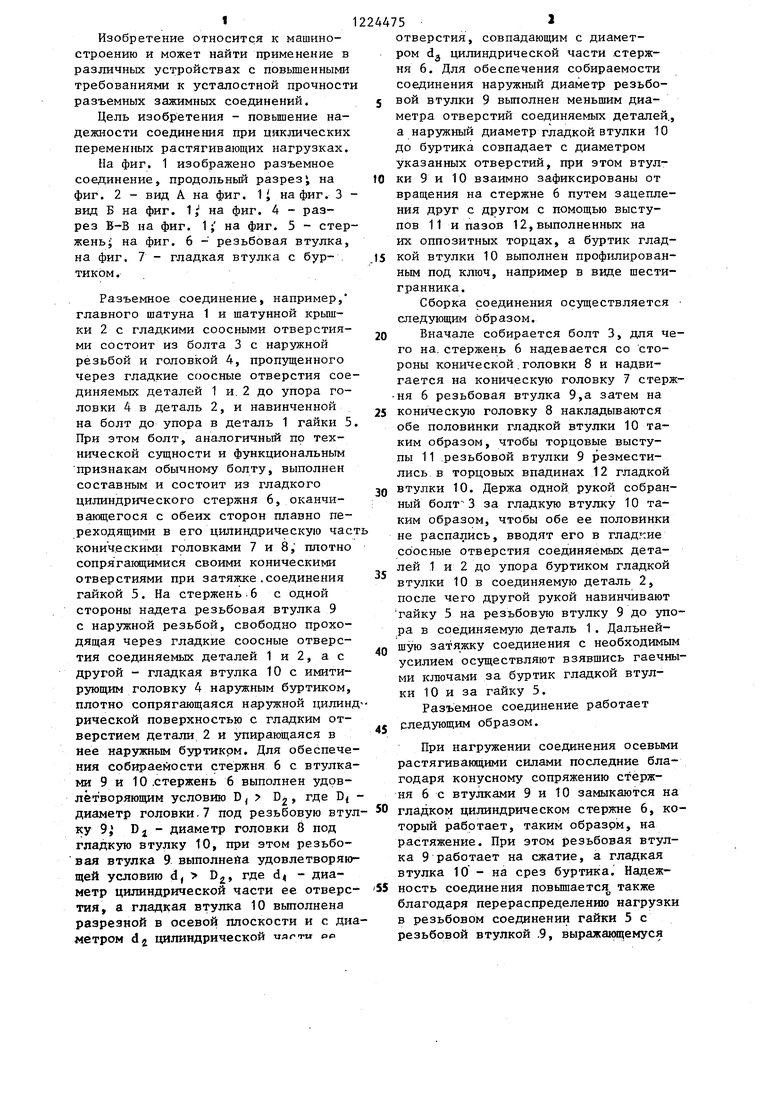

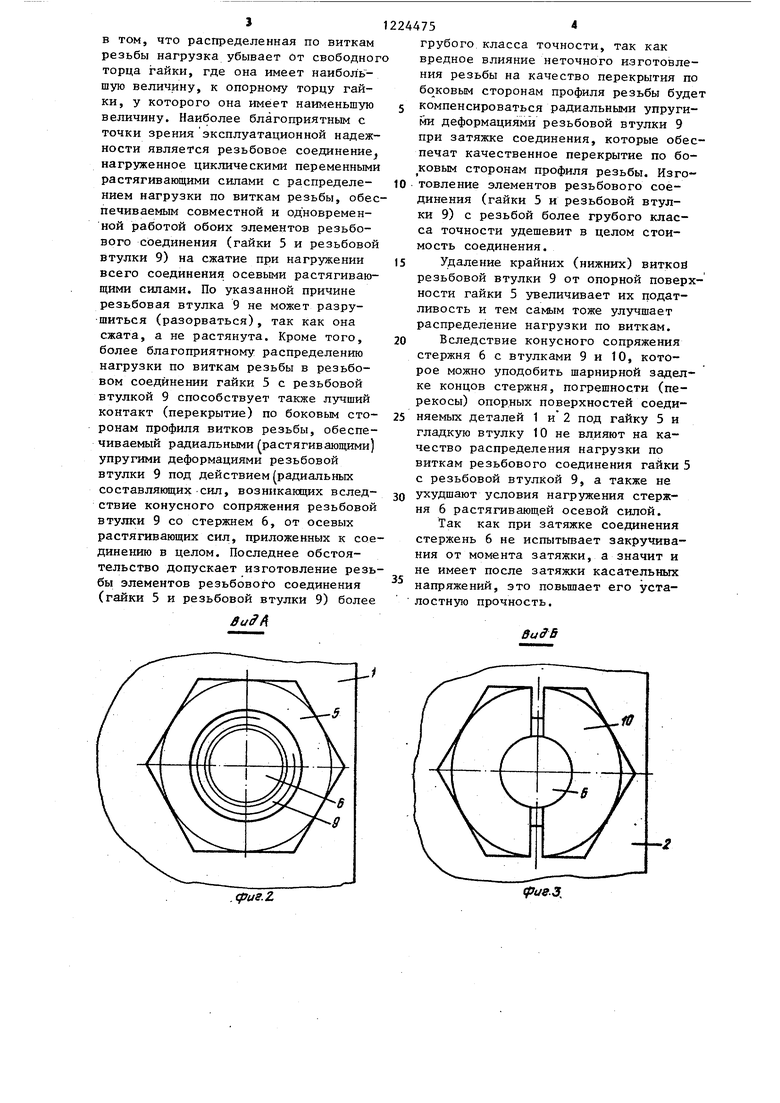

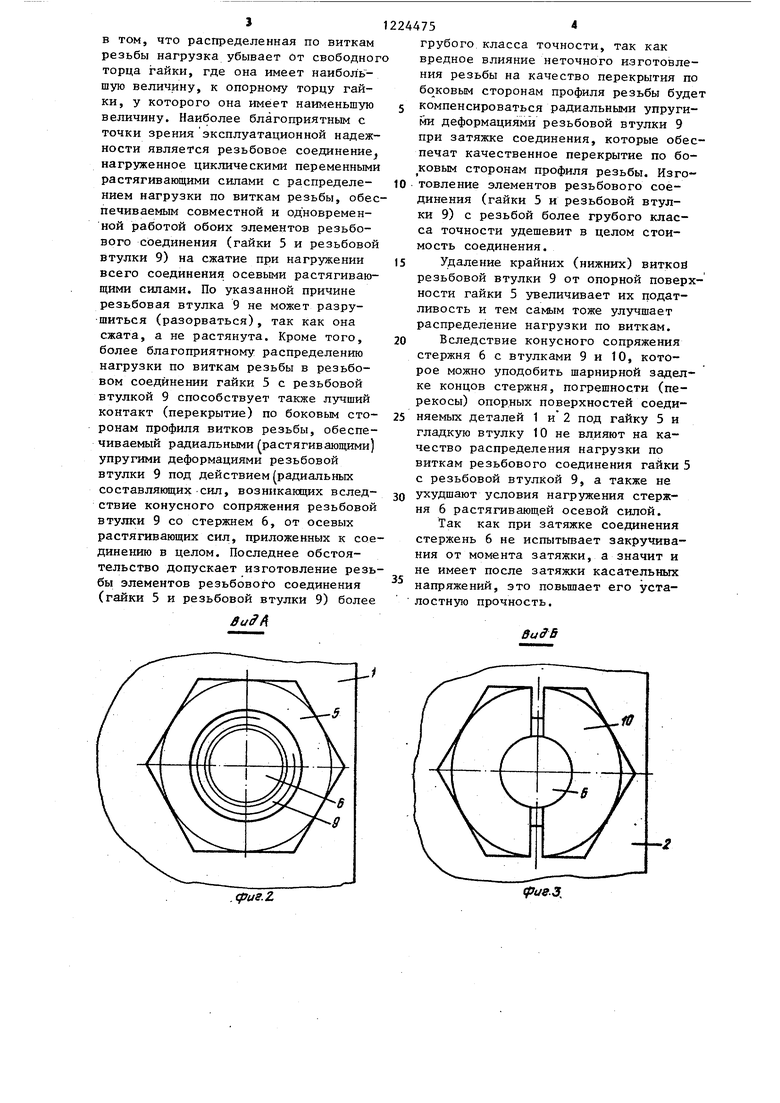

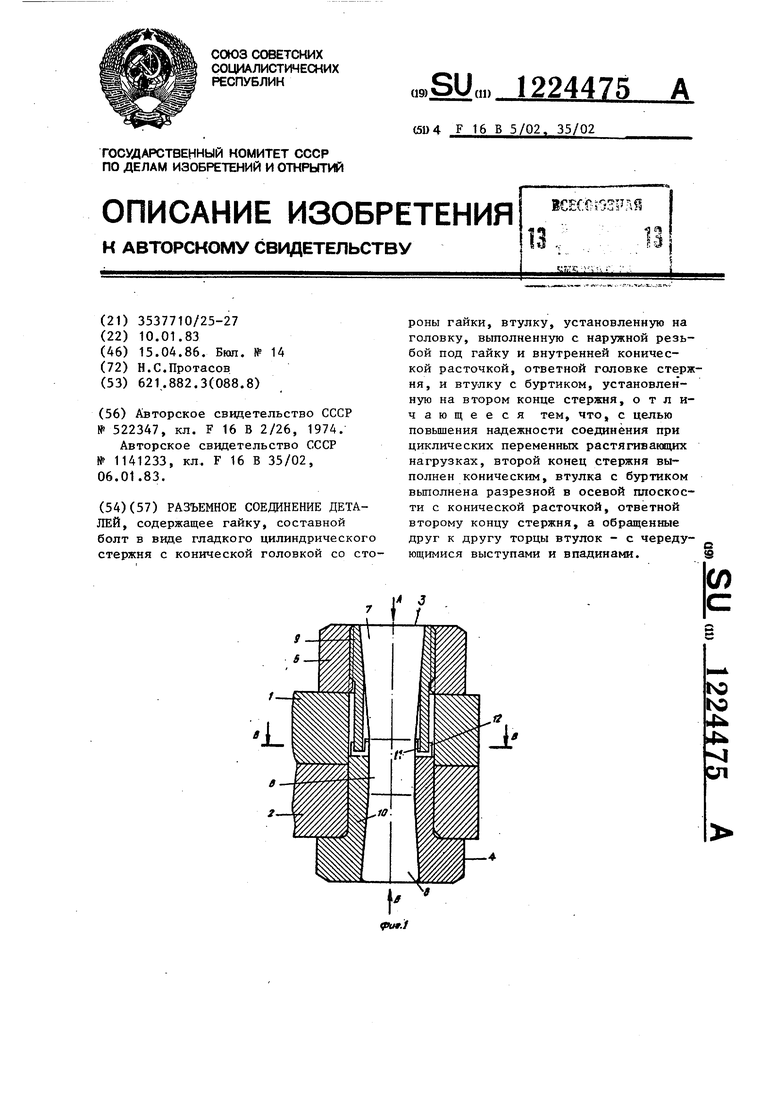

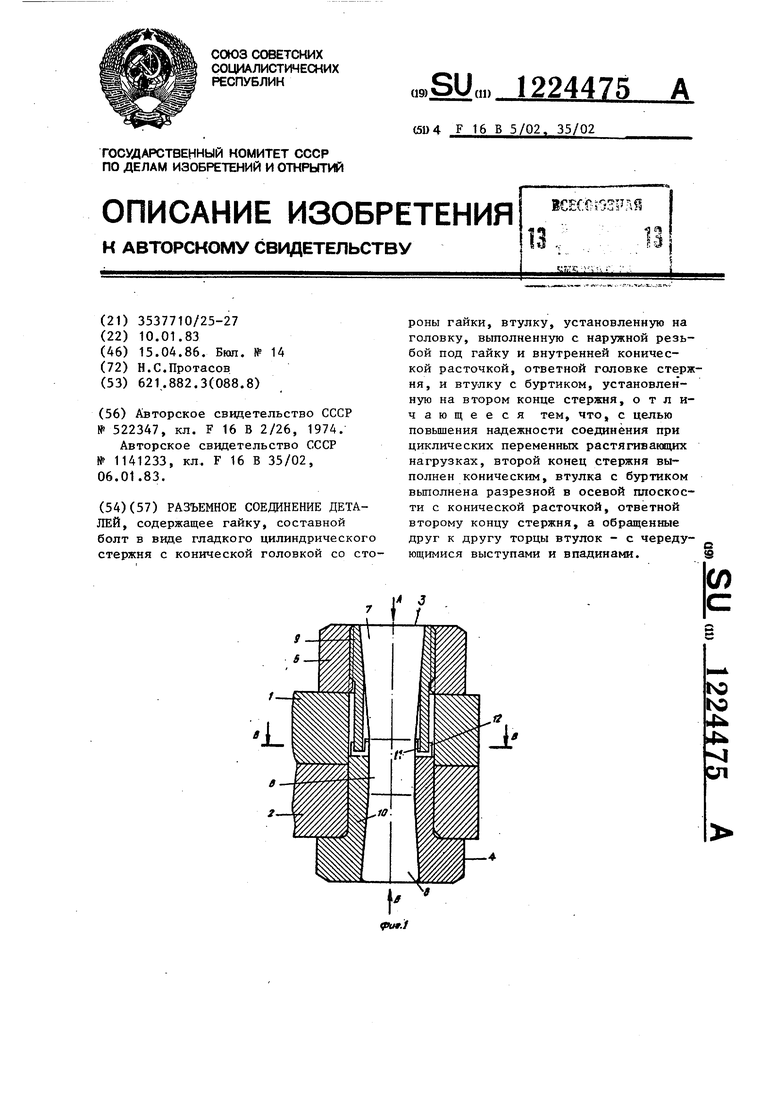

На фиг. 1 изображено разъемное соединение, продольный разрезi на фиг. 2 - вид А на фиг. 1 на фиг. 3 - вид Б на фиг. 1 j на фиг. 4 - разрез В-В на фиг. 1 ; на фиг. 5 - стержень; на фиг. 6 - резьбовая втулка, на фиг. 7 - гладкая втулка с бур- тиком.

Разъемное соединение, например, главного шатуна 1 и шатунной крьш1- ки 2 с гладкими соосными отверстиями состоит из болта 3 с наружной резьбой и головкой 4, пропущенного через гладкие соосные отверстия соединяемых деталей 1 и. 2 до упора головки 4 в деталь 2, и навинченной на болт до упора в деталь 1 гайки 5 При этом болт, аналогичный по технической сущности и функциональным признакам обычному болту, выполнен составным и состоит из гладкого цилиндрического стержня 6, оканчивающегося с обеих сторон плавно переходящими в его цилиндрическую час коническими головками 7 и 8, плотно сопрягакядимися своими коническими отверстиями при затяжке.соединения гайкой 5. На стержень6 с одной стороны надета резьбовая втулка 9 с наружной резьбой, свободно проходящая через гладкие соосные отверстия соединяемых деталей 1 и 2, а с другой - гладкая втулка 10 с имитирующим головку 4 наружным бзгртиком, плотно сопрягающаяся наружной цилинд рической поверхностью с гладким отверстием детали 2 и упирающаяся в Нее наружным буртикрм. Для обеспечения собираемости стержня 6 с втулками 9 и 10 .стержень 6 выполнен удовлетворяющим условию D, D2, где I диаметр головки.7 под резьбовую втул ку 9i Dj - диаметр головки 8 под гладкую втулку 10, при этом резьбовая втулка 9 выполнейа удовлетворяющей условию d( D, где d - диаметр цилиндрической части ее отверс- тия, а гладкая втулка 10 вьтолнена разрезной в осевой плоскости и с диаметром dj цилиндрической иягтм ОР

0

5

5 5

0

отверстия, совпадающим с диаметром d цилиндрической части .стержня 6. Для обеспечения собираемости соединения нарзгасный диаметр резьбовой втулки 9 выполнен меньшим диаметра отверстий соединяемых деталей., а наружный диаметр гладкой втулки 10 до буртика совпадает с диаметром указанных отверстий, при этом втулки 9 и 10 взаимно зафиксированы от вращения на стержне 6 путем зацепления друг с другом с помощью выступов 11 и пазов 12, выполненных на их оппозитных торцах, а буртик гладкой втулки 10 выполнен профилирован- ньм под ключ, например в виде шестигранника.

Сборка соединения осуществляется следующим образом.

Вначале собирается болт 3, для чего на. стержень 6 надевается со стороны конической:головки 8 и надвигается на коническую головку 7 стерж- -ня 6 резьбовая втулка 9,а затем на коническую головку 8 накладываются обе половинки гладкой втулки 10 таким образом, чтобы торцовые выступы 11 .резьбовой втулки 9 резмести- лись в торцовых впадинах 12 гладкой втулки 10. Держа одной рукой собранный болт-3 за гладкую втулку 10 таким образом, чтобы обе ее половинки не распались, вводят его в гладтсие соосные отверстия соединяемых деталей 1 и 2 до упора буртиком гладкой втулки 10 в соединяемую деталь 2, после чего другой рукой навинчивают гайку 5 на резьбовую втулку 9 до упора в соединяемую деталь 1. Дальнейшую затяжку соединения с необходимым усилием осуществляют взявшись гаечными ключами за буртик гладкой втулки 10 и за гайку 5.

Разъемное соединение работает следующим образом.

При нагружении соединения осевыми растягива5ацими силами последние благодаря конусному сопряжению стержня 6 с втулками 9 и 10 замыкаются на гладком цилиндрическом стержне 6, который работает, таким образом, на растяжение. При этом резьбовая втулка 9 работает на сжатие, а гладкая втулка 10 - на срез буртика. Надежность соединения повышается также благодаря перераспределению нагрузки в резьбовом соединении гайки 5с резьбовой втулкой .9, выражагацемуся

в том, что распределенная по виткам резьбы нагрузка убывает от свободног торца гайки, где она имеет наибольшую величину, к опорному торцу гайки, у которого она имеет наименьшую величину. Наиболее благоприятным с точки зрения эксплуатационной надежности является резьбовое coeдинeниe нагруженное циклическими переменными растягивающими силами с распределением нагрузки по виткам резьбы, обеспечиваемым совместной и одновременной работой обоих элементов резьбового соединения (гайки 5 и резьбовой втулки 9) на сжатие при нагружении всего соединения осевыми растягивающими силами. По указанной причине резьбовая втулка 9 не может разрушиться (разорваться), так как она сжата, а не растянута. Кроме того, более благоприятному распределению нагрузки по виткам резьбы в резьбовом соединении гайки 5 с резьбовой втулкой 9 способствует также лучший контакт (перекрытие) по боковым сторонам профиля витков резьбы, обеспечиваемый радиальными растягивающими упругими деформациями резьбовой втулки 9 под действием (радиальных составляющих -сил, возникающих вследствие конусного сопряжения резьбовой втулки 9 со стержнем 6, от осевых растягивающих сил, приложенных к соединению в целом. Последнее обстоятельство допускает изготовление резьбы элементов резьбового соединения (гайки 5 и резьбовой втулки 9) более

Suff

5

0

5

0

5

грубого класса точности, так как вредное влияние неточного изготовления резьбы на качество перекрытия по боковым сторонам профиля резьбы будет компенсироваться радиальными упругими деформациями резьбовой втулки 9 при затяжке соединения, которые обеспечат качественное перекрытие по бо- ковым сторонам профиля резьбы. Изготовление элементов резьбового соединения (гайки 5 и резьбовой втулки 9) с резьбой более грубого класса точности удешевит в целом стоимость соединения.

Удаление крайних (нижних) виткой резьбовой втулки 9 от опорной поверхности гайки 5 увеличивает их податливость и тем самым тоже улучшает распределение нагрузки по виткам.

Вследствие конусного сопряжения стержня 6 с втулками 9 и 10, которое можно уподобить шарнирной заделке концов стержня, погрешности (перекосы) опорных поверхностей соединяемых деталей 1 и 2 под гайку 5 и гладкую втулку 10 не влияют на качество распределения нагрузки по виткам резьбового соединения гайки 5 с резьбовой втулкой 9, а также не ухудшают условия нагружения стержня 6 растягивающей осевой силой.

Так как при затяжке соединения стержень 6 не испытьгеает закручивания от момента затяжки, а значит и не имеет после затяжки касательных напряжений, это повьш1ает его усталостную прочность.

ВиЗб

.(pus.Z

(pi/е.З,

фиа.В

11

.11

12.

Ю

дзие.7

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИБРОИЗОЛЯТОР НИЗКОЧАСТОТНЫЙ БОЛЬШОЙ ГРУЗОПОДЪЕМНОСТИ РАЗГРУЖЕННЫЙ (ВНБГР) | 2012 |

|

RU2506473C1 |

| БОЛТОВОЕ БЕЗЗАЗОРНОЕ СОЕДИНЕНИЕ ФЛАНЦЕВ | 2020 |

|

RU2740147C1 |

| ВИБРОИЗОЛЯТОР БОЛЬШОЙ ГРУЗОПОДЪЕМНОСТИ УСОВЕРШЕНСТВОВАННЫЙ (ВБГУ) И СПОСОБ ЕГО СБОРКИ | 2012 |

|

RU2540359C2 |

| УПОР ГИБКИЙ СТЕРЖНЕВОЙ | 2000 |

|

RU2166674C1 |

| Резьбовое соединение деталей | 1979 |

|

SU830025A1 |

| СПОСОБ ЗАТЯЖКИ ВЫСОКОНАГРУЖЕННОГО РЕЗЬБОВОГО СОЕДИНЕНИЯ | 2011 |

|

RU2475651C1 |

| ВИБРОИЗОЛЯТОР БОЛЬШОЙ ГРУЗОПОДЪЕМНОСТИ (ВБГ) | 2012 |

|

RU2506474C2 |

| ВИБРОИЗОЛЯТОР БОЛЬШОЙ ГРУЗОПОДЪЕМНОСТИ РАЗГРУЖЕННЫЙ (ВБГР) | 2012 |

|

RU2506475C2 |

| СТОПОРЯЩЕЕСЯ РЕЗЬБОВОЕ СОЕДИНЕНИЕ | 1992 |

|

RU2155886C2 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ | 1990 |

|

RU1807755C |

Редактор М.Петрова

Заказ 1906/32

Тираж 777Подписное

ВНИИПИ Государственного кЬмитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Составитель В.Голов

Техред И.Попович Корректор И.Муска

| Устройство для соединения деталей | 1974 |

|

SU522347A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Резьбовое соединение | 1983 |

|

SU1141233A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1986-04-15—Публикация

1983-01-10—Подача