Изобретение относится к металлургии, конкретнее к непрерывной разливке металлов и их сплавов.

Цель изобретения - повышение надежности и уменьшение габаритов механизма качания криста.члизатора, а также улучшение качества слитка.

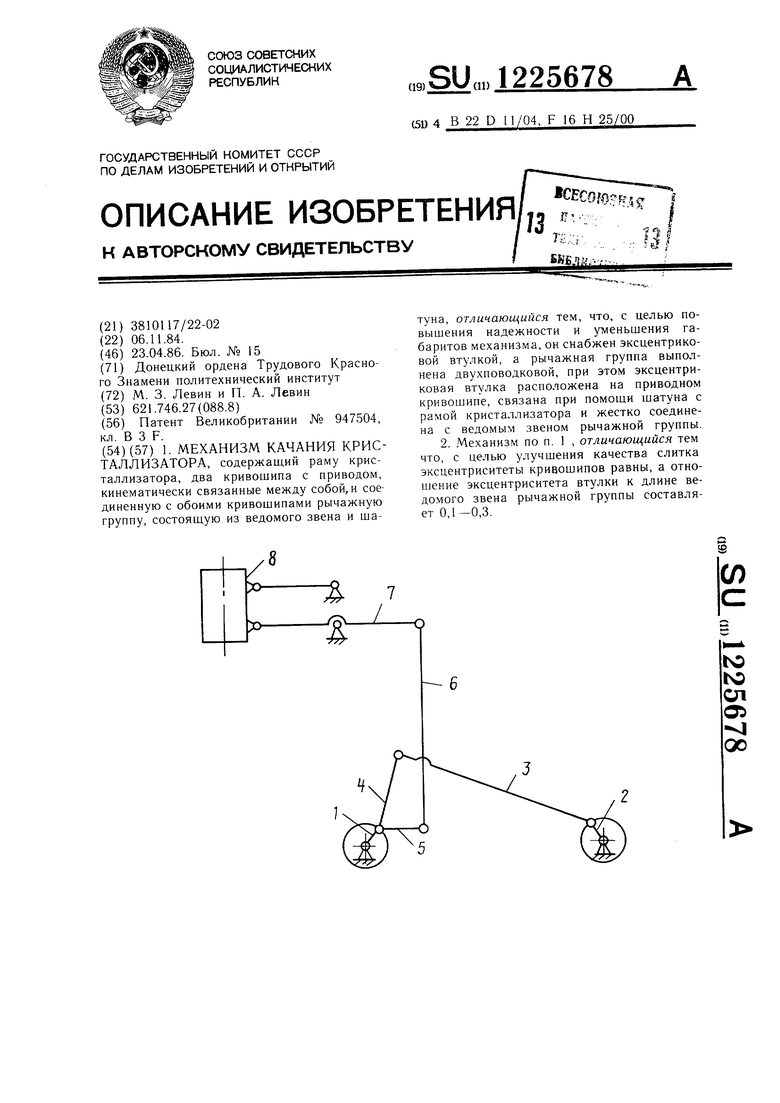

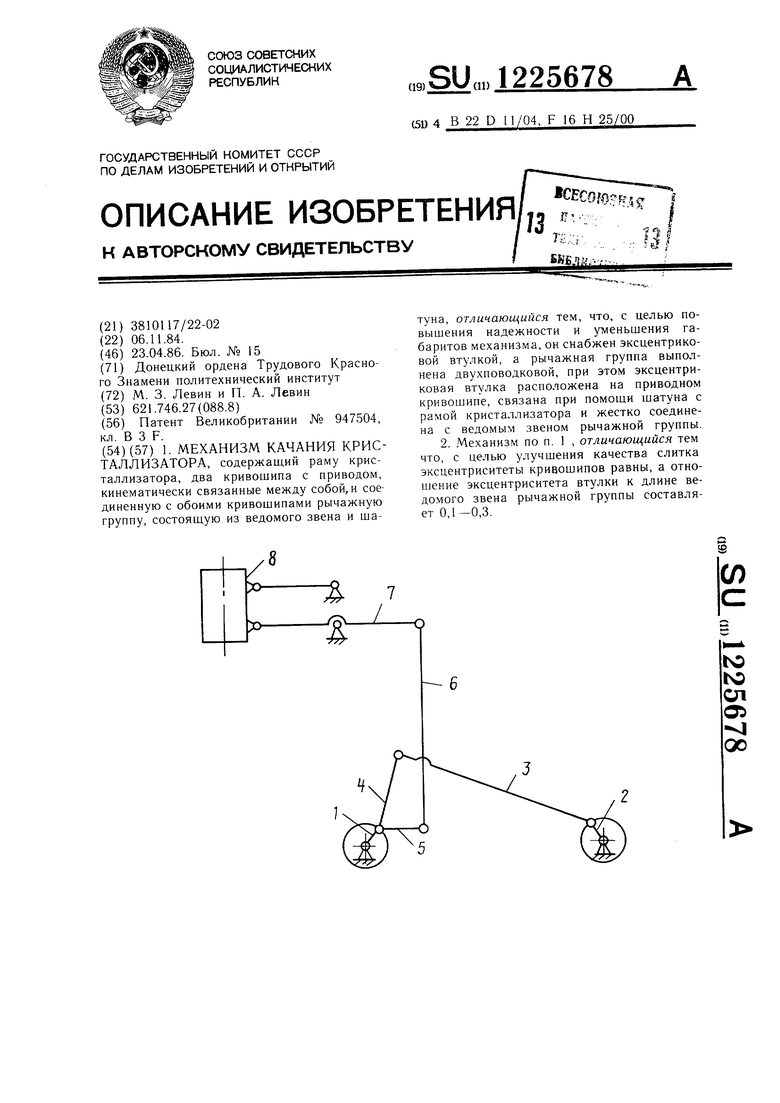

На чертеже представлена кинематическая схема .механизма качания кристаллизатора.

Механизм качания содержит привод (не показан), два кривошина 1 и 2, кинематически связанных между собой с передаточным числом два, рычажную двухповод- ковую группу, состоящую из шатуна 3 и ведомого звена 4, эксцентриковую втулку 5, расположенную на приводном кривошипе 1, связан}1ую посредством шатуна 6 с рамой 7 кристаллизатора 8, жестко соединенную с ведомым звеном 4 рычажной группы, при этом эксцентриситеты кривошипов 1 и 2 равны, а отношение эксцентриситета втулки 5 к длине ведомого взена 4 рычажной группы составляет 0,1-0,3.

Соединение рамы кристаллизатора с эксцентриковой втулкой юсредством шатуна и соед,инение приводных кривоц ипов двухпо- водковой рычажной группой обеспечивает две степени свободы механизму качания кристаллизатора, уменьшение числа звеньев и шарниров в кинематической цени, за счет чего уменьшается вероятность аварий.

При расположении связанной с рамой кристаллизатора эксцентриковой втулки на приводном кривошипе и ее жестком соединении с ведомым звеном рычажной группы последняя не воспринимает изгибающих усилий от веса кристаллизатора и сил трения о слиток, передавая лишь крутящий момент, под действием которого кристаллизатор совершает дополнительное синусоидальное движение. За счет этого снижается металлоемкость звеньев, уменьшаются габариты, снижается вероятность аварий. При таком соединении втулка вместе с ведомым звеном рычажной группы совершает качательное движение, поэтому для достаточно точного воспроизведения второй синусоидальной составляющей размеры ведомого звена рычажной группы }ie должны значительно превышать эксцентриситет втулки, они определяются соотношением амплитуд составляющих движений, и данное звено может быть выполнено также в виде эксцентриковой втулки. Размеры шатуна двухповодковой группы при этом определяются межосевым расстоянием зубчатой пары, связывающей кривошипы. Таким образом, габариты предлагаемого механизма уменьшаются и за счет уменьшения размеров звеньев рычажной группы.

При равных эксцентриситетах приводных кривошипов и отношении эксцентриситета эксцентриковой втулки к длине ведомого звена рычажной группы 0,1-0,3 обеспечивается оптимальное соотношение амплитуд

)

5

0

5

0

5

0

5

составляющих движег1ии, при котором график качаний приближается к трапецеидальному. При соотноц;ении эксцентриситета втулки к длине ведомого звена меньше или больше 0,1---0,3 доля време11И опережения слитка кристаллизатором («залечивания) мала и не превыи ает 25% периода качания, что можгю достичь с по.мощью обычного кpивoшипнo-п aтvинoro мсханизг 1а с синусоидальным законом движения кристаллизатора.

Однако известно,что синусоидальный закон движения кристаллизатора, характеризуется малым временем онереже1;ия, а сле- довате./1ьно, недостаточно высоким качеством юверхности слитка.

Выполнение приводн.ых кривоп и юв оди- наковы.ми унифицирует процесс их за отов- леиия и уменылает относите:1ьную iiorpeni- ность второго эксцентриситета, поскольку абсолютное его отклонение опре.:;-,с. 1иется способом изготовления независимо от размера. При этом двухсииусоидальный закон движения кристаллизатора близок к оптиу.аль- ному и обеспечивается более высокое качество слитка. Кроме того, при таком соотношении эксцентриситетов сжимающие усилие в П1атунах пропорциопаль.1ы амн. ки- тудам 1 ередаваемых движений, за чего обеспечивается оптимальное соотношение их размеров, уменылается металлоемкость шатуна двухповодковой группы.

Равенство эксцентриситетов кривошиггов, кроме того, обеспечивает относительную погрешность изготовления второго эксцентрика не большую, у первого, за счет чего погрешности графика качания кристаллизатора сво;1ятся к мини.муму.

В предлагае.мом механизме соединение шатуна со связанной с рамой кристаллизатора эксцентриковой втулкой, расположенной на приводном эксцентрике и жестко соединенной с ведомым звеном рычажной группы, обеспечивает передачу раме двух синусоидальных движений при уменьп ении габаритог и повышении наде.жпости устройства.

Пр.едлагае.мое устройство работает следующим образом.

Кривошип 1 вращается с угловой скоростью, определяемой скоростью раз.чивки, кривошип 2 - в два раза больп;ей. Качальпое движение от кривошипа 2 посредством двухповодковой группы 3 и 4 передается эксцентриковой втулке 5, которая в то же время совершает движение по окружности вместе с эксцентриком.

Звено 4 в среднем положении располо- ж,е1{о перпендикулярно шатуну 3, в эксцентриситет втулки 5 - перпендикуляр1-:о шатуну 6. В этом случае искажения движения, вносимые данными звеньями, минимальны. При этом проекция скорости центра нижнего подшипника П1атупа 6 па его ось близка к двухсинусоидально.мх графику.

поскольку отклонения шатуна 3 двухповод- ковой группы малы, и звено 4 совершает качательное движение по гармоническому закону. Таким образом, верхняя точка шатуна 6, а также точки рамы 7 и кристаллизатора 8 совершают движение, представляюш.ее собой сумму двух синусоидальных составляюш,их. Отношение их амплитуд, определяемое соотношением эксцентриситетов, равно 0,1-0,3.

Эксцентриситеты эксцентриков 1 и 2 равны 5 мм, втулок 5 и 4 соответственно 10 мм и 50 мм. При скорости разливки 0,7 м/мин угловую скорость эксцентрика 1 принимают равной 3,8 раз/с, а эксцентрика 2 - в 2 раза больше (7,6 раз/с). При этом время залечивания составляет 0,7 с (42% периода качаний), величина опережения около 15% скорости слитка.

В предлагаемом механизме качания кристаллизатора уменьшено число звеньев рычажной группы, соединяющей кривошипы, с четырех до двух, шарниров - с четырех до одного, устранено действие на них изгибаюших усилий от веса кристаллизатора и сил трения о слиток. Схема предлагаемого механизма позволяет вь1полнять удлиненным только шатун двухповодковой группы (его длина определяется межосевым

расстоянием зубчатой пары, соединяющей кривошипы и составляет примерно 300- 500 мм), а ее ведомое звено выполнять в виде эксцентриковой втулки. Это позволяет уменьшить габариты рычажной группы в 3 раза и снизить ее массу примерно в 5 раз. Кроме того, за счет уменьшения зазоров в кинематической цепи улучшается качество слитка.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ПЕРИОДИЧЕСКОГО ВЫТЯГИВАНИЯ СЛИТКОВ | 1987 |

|

SU1781921A1 |

| Механизм качания кристаллизатора | 1982 |

|

SU1026937A1 |

| УСТРОЙСТВО ПЕРИОДИЧЕСКОГО ВЫТЯГИВАНИЯ СЛИТКОВ | 1990 |

|

RU2089339C1 |

| Механизм качания кристаллизатора | 1990 |

|

SU1704910A1 |

| Сеялка точного высева | 1986 |

|

SU1407427A1 |

| Механизм качания кристаллизатора | 1982 |

|

SU1044416A1 |

| МЕХАНИЗМ КАЧАНИЯ КРИСТАЛЛИЗАТОРА | 1991 |

|

RU2030246C1 |

| Устройство для выравнивания скорости ножей летучих ножниц | 1980 |

|

SU975256A1 |

| МЕХАНИЗМ КАЧАНИЯ КРИСТАЛЛИЗАТОРА МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 2005 |

|

RU2264275C1 |

| ЛЕСОПИЛЬНАЯ РАМА С ЭКСЦЕНТРИКОВЫМ МЕХАНИЗМОМ КАЧАНИЯ ПИЛЬНОЙ РАМКИ | 2014 |

|

RU2557178C1 |

| Фрикционная муфта | 1980 |

|

SU947504A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1986-04-23—Публикация

1984-11-06—Подача