Изобретение относится к теплотехнике, в частности к способам химико- термической обработки изделий, например их цементации и нитроцементации, и может найти применение в машиностроительной, авиационной, автомобильной, тракторной промышленности и в ряде других областей народного хозяйства.

Цель изобретения - интенсификация процесса химико-термической обработки изделий и снижение расхода эндо газа.

С способе химико-термической обработки изделий в печах непрерывного действия, включающем нагрев, насьпцение поверхностного слоя, диффузионную вьщержку и подстуживание перед закалкой с использованием рециркуляции технологической атмосферы, при нагреве от 1000 К до температуры це- ментахши и подстуживании перед закалкой циркуляцию технологической атмосферы осуществляют со скоростью 2,0-5,0 м/с. Это позволяет резко сократить подачу свежей технологической .атмосферы, oco6etfHo эндогаза.

Предлагаемый способ химико-термической обработки изделий осуществляют следуницим образом.

В пространстве цементационной (нитроцементационной) печи вентилятоел

ю

ры или иные средства циркуляции технологической атмосферы устанавливаются только в зонах нагрева и цодсту- живания в интервалах указанных температур или в области регулируемого снижения поверхностной концентрации карбюризатора. Рабочее пространство нагретой печи заполняется технологической атмосферой, состоящей из газаносителя и карбюризатора. Изделия, например поршневые пальцы, загруженные на поддоны с приспособлениями в виде отдельных садок, Поступают с заданным интервалом времени с внеш- него конвейера через загрузочный тамбур в зону нагрева рабочего пространства печи. Нагрев изделий производится в потоках технологической-атмосферы, циркулирующей также и вблизи по- верхности нагревателей и стен рабочего пространства, что способству- ет выравниванию температуры деталей (по сечению каждой садки. i Интенсивная циркуляция атмосферы

на стадии нагрева в области сущес- . твования изменяющегося градиента углеродного потенциала атмосферы вблизи I поверхности изделий сопровождается - I С1рачкообразным ускорением восстанов ;ления состава и науглер-оживающей спо собности технологической атмосферы, Это приводит к ускорению первого этапа Науглероживания - предельного насыщения поверхности изделии, а также к ускорению процесса в целом и сниже нию отклонений по толпщне упрочняемого слоя.

После предельного насыщения поверхностного слоя изделий завершается их нагрев. На стадии диффузионной выдержки интенсивность перехода углерода через границу газ-металл на 2-3 порядка ниже, чем на первом этапе, и не зависит от скорости циркуляции технологи сеской атмосферы. В эту зону перетекают потоки циркулирующей атмосферы из зоны нагрева, предотвращая образование локальных застойных объемов технологической атмосферы, так как устранены пережим рабочего пространства, разделяющие зоны нагрева, цементации и дифузион- ной выдержки.

После проведения диффузионной выдержки и образования цементованного слоя от заданной толщины поддоны с изделиями попадают в зону подстужи- вания, отделенную режимом. Эта ста

.

Qj JQ25

50

55

30

35

40

45

дия химико-термической обработки проводится в циркулирующем со скоростью 2,0-5,0 м/с потоке технологической атмосферы, что позволяет обеспечить стабильную величину концентрации карбюризатора на поверхности всех изделий и равномерность температуры садки перед выгрузкой.

Газоввод расположен в зоне нагрева и отводится технологическая атмосфера через тамбур выгрузки на свечу.

При уменьшении скорости циркуляции технологической атмосферы в процессе нагрева ниже 2,0 м/с резко снижается конвективная теплоотдача от нагревателей к изделиям, расположенным в центре садки, и замедляется их нагрев, Это приводит к увеличению перепада температуры по сечению садки и ускоренному сажеобразованиш в более хо- лодных точках садки, перемещаемой в зону диффузионного насыщения.

Вследствие увеличения продолжительности нагрева некоторых изделий и задернжи начала процесса науглероживания увеличиваются отклонения по содержанию углерода в слое и толщине науглероженного слоя. Кроме того, повышается тe fflepaтypa поверхности нагревателей и сокращается срок службы увеличиваются отклонения в составе технологической атмосферы печи. ,Чем ниже скорость рециркуляции техно- логи ческой атмосферы печи, тем больше время восстановления состава тех- 1нологической атмосферы печи.

В глубинных (областях садки, где циркуляция вследствие местных сопротивлений минимальна или отсутствует, предельное нacьш eниe поверхности изделий соответствует не среднему уровню углеродного потенциала, а локальному составу технологической атмосферы, и может продолжаться на порядок дольше, способствуя дополнительному замедлению процесса и увеличению разброса по качеству науглероженного слоя. Для ускорения процесса науглероживания этих изделий увеличивают, подачу карбюризатора, что способствует еще дальнейшему ухудшению качества химико-термической обработки, ускорению сажеобразования в холодных зонах застойной малоподвижной атмо сферы, сокращению срока службы нагревателей,

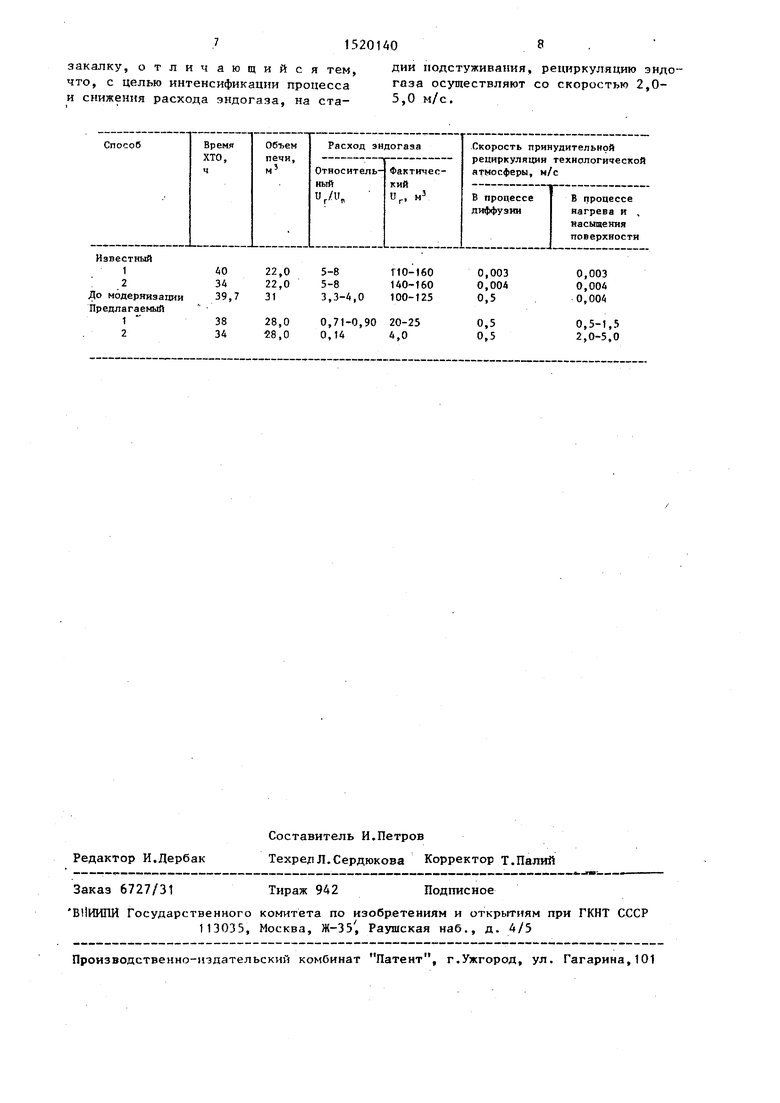

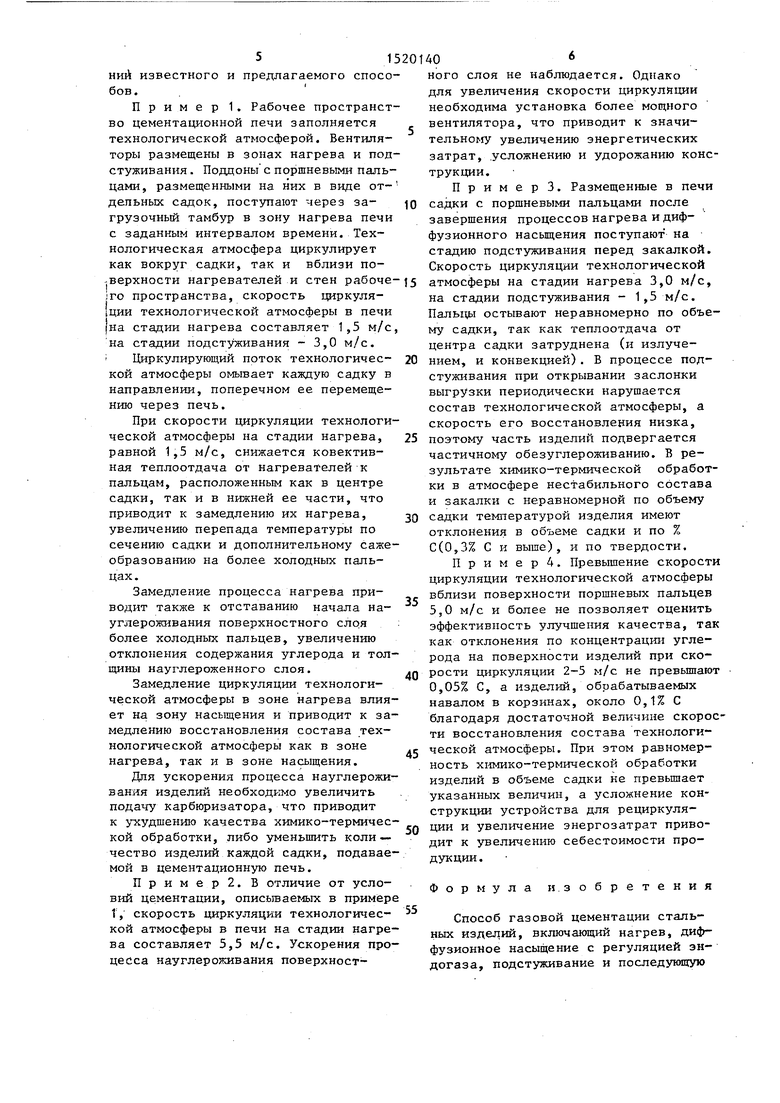

В таблице приведены сравнительные данные исследований при осуществлеНИИ известного и предлагаемого способов.

Пример 1 . Рабочее пространство цементационной печи заполняется технологической атмосферой. Вентиляторы размещены в зонах нагрева и под- стуживания. Подцоны с поршневыми пальцами, размещенными на них в виде от- дельных садок, поступают через загрузочный тамбур в зону нагрева печи с заданным интервалом времени. Технологическая атмосфера циркулирует как вокруг садки, так и вблизи по-верхности нагревателей и стен рабоче-}5 атмосферы на стадии нагрева 3,0 м/с, |го пространства, скорость циркуля- на стадии подстуживания - 1,5 м/с. ции технологической атмосферы в печи Палы1;ы остывают неравномерно по объе- |на стадии нагрева составляет 1,5 м/с, му садки, так как теплоотдача от на стадии подстуживания - 3,0 м/с. Циркулирующий поток технологической атмосферы омывает каждую садку в

центра садки затруднена (и излуче- 20 нием, и конвекцией). В процессе подстуживания при открывании заслонки выгрузки периодически нарушается состав технологической атмосферы, а скорость его восстановления низка,

направленин, поперечном ее перемещению через печь.

При скорости циркуляции технологической атмосферы на стадии нагрева, равной 1,5 м/с, снижается ковектив- ная теплоотдача от нагревателей к пальцам, расположенным как в центре садки, так и в нижней ее части, что приводит к замедлению их нагрева, увеличению перепада температуры по сечению садки и дополнительному саже- образованию на более холодных пальцах .

Замедление процесса нагрева приводит также к отставанию начала науглероживания поверхностного слоя более холодных пальцев, увеличению отклонения содержания углерода и толщины науглероженного слоя.

Замедление циркуляции технологической атмосферы в зоне нагрева влияет на зону насыщения и приводит к замедлению восстановления состава технологической атмосферы как в зоне нагревй, так и в зоне насыщения.

Для ускорения процесса науглероживания изделий необходимо увеличить подачу карбюризатора, что приводит к ухудшению качества химико-термической обработки, либо уменьшить количество изделий каждой садки, подаваемой в цементационную печь.

Пример2. В отличие от условий цементации, описьшаемых в примере 1, скорость хщркуляции технологической атмосферы в печи на стадии нагрева составляет 5,5 м/с. Ускорения процесса науглероживания поверхност

ного слоя не наблюдается. Однако для увеличения скорости циркуляции необходима установка более мощного вентилятора, что приводит к значительному увеличению энергетических затрат, .усложнению и удорожанию конструкции.

Пример 3. Размещенные в печи садки с поршневыми пaльцa ш после завершения процессов нагрева и диффузионного насыщения поступают на стадию подстуживания перед закалкой. Скорость циркуляции технологической

атмосферы на стадии нагрева 3,0 м/с, на стадии подстуживания - 1,5 м/с. Палы1;ы остывают неравномерно по объе- му садки, так как теплоотдача от

центра садки затруднена (и излуче- нием, и конвекцией). В процессе податмосферы на стадии нагрева 3,0 м/с, на стадии подстуживания - 1,5 м/с. Палы1;ы остывают неравномерно по объе- му садки, так как теплоотдача от

стуживания при открывании заслонки выгрузки периодически нарушается состав технологической атмосферы, а скорость его восстановления низка,

поэтому часть изделий подвергается частичному обезуглероживанию. В результате химико-термической обработки в атмосфере нестабильного состава и закалки с неравномерной по объему

садки температурой изделия имеют отклонения в объеме садки и по % С(0,3% С и выше), и по твердости.

И р и м е р 4. Превышение скорости циркуляции технологической атмосферы вблизи поверхности поршневых пальцев 5,0 м/с и более не позволяет оценить эффективность улучшения качества, так как отклонения по концентрации углерода на поверхности изделий при скорости циркуляции 2-5 м/с не превьшают 0,05% С, а изделий, обрабатываемых навалом в корзинах, около 0,1% С благодаря достаточной величине скорости восстановления состава технологической атмосферы. При этом равномерность XIiмикo-тepмичecкoй обработки изделий в объеме садки не превьш ает указанных величин, а усложнение конструкции устройства для рециркуляЦИИ и увеличение энергозатрат приводит к увеличению себестоимости продукции.

Формула и.зобретения

Способ газовой цементации стальных изделий, включающий нагрев, диффузионное насыщение с регуляцией эн- догаза, подстуживание и последующую

закалку, отличающийся тем, что, с целью интенсификации процесса и снижения расхода эндогаза, на стадии подстуживания, рециркуляцию эндогаза осуществляют со скоростью 2,0- 5,0 м/с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Проходная печь для химико-термической обработки изделий | 1985 |

|

SU1321757A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1988 |

|

SU1831886A3 |

| Способ графитизации низкоуглеродистых сталей, совмещенный с предварительной цементацией в области температур полиморфного превращения | 2019 |

|

RU2695858C1 |

| Способ цементации стальных изделий | 1978 |

|

SU724603A1 |

| СПОСОБ РЕСУРСОСБЕРЕГАЮЩЕЙ СТУПЕНЧАТОЙ ЦЕМЕНТАЦИИ СТАЛИ | 2020 |

|

RU2728479C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОЙ ЦЕМЕНТАЦИИ (НТЦ) СТАЛИ | 2018 |

|

RU2709381C1 |

| Безмуфельный агрегат для химикотермической обработки стали | 1974 |

|

SU529237A1 |

| СПОСОБ ОБРАБОТКИ МЕЛКОРАЗМЕРНОГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩИХ И ТЕПЛОСТОЙКИХ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ | 1992 |

|

RU2029793C1 |

| СПОСОБ ОБРАБОТКИ ИНСТРУМЕНТА ИЗ НИЗКОУГЛЕРОДИСТЫХ БЫСТРОРЕЖУЩИХ СТАЛЕЙ | 1992 |

|

RU2041286C1 |

| Способ газовой цементации изделий из конструкционных сталей | 1978 |

|

SU863713A1 |

Изобретение относится к области теплотехники, в частности к способам химико-термической обработки изделий, например их цементации и нитроцементации, и может найти применение в машиностроительной, авиационной, автомобильной промышленности. Целью изобретения является интенсификация процесса насыщения и снижение расхода эндогаза. Способ химико-термической обработки изделий в печах непрерывного действия включает нагрев, насыщение поверхностного слоя, диффузионную выдержку и подстуживание перед закалкой с использованием рециркуляции технологической атмосферы на всех стадиях процесса химико-термической обработки. На стадиях нагрева от 1000 К до температуры процесса цементации и подстуживания перед закалкой циркуляцию технологической атмосферы осуществляют со скоростью 2,0-5,0 м/с, при этом подачу газа-носителя на стадиях нагрева, насыщения и диффузионной выдержки производят в момент загрузки-выгрузки изделий. 1 табл.

ции

40 34 39,7

38 34

22,0 22,0 31

28,0

5-8 5-8 3,3-4,0

0,71-0,90 0,14

Редактор И.Дербак

Составитель И.Петров

Техред Л. Сердюкова Корректор Т.Палий

Заказ 6727/31

Тираж 942

ВИИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР ПЗОЗЗ, Москва, Ж-35 , Раушская наб., д. 4/5

0,003 0,004 0,5

0,5 0,5

0,003 0,004 0,004

0,5-1,5 2,0-5,0

Подписное

| Металловедение и термическая обработка металлов, 1987, - 1, с.30. |

Авторы

Даты

1989-11-07—Публикация

1987-01-28—Подача