Изобре,тение относится-к области износостойких чугунов, работающих в условиях интенсивного износа при повышенных температурах и удельных давлениях (например, закатной инструмент при обработке торцов трубчатых заготовок, пуансоны, матрицы горячего прессования).

Цель изобретения - повышение износостойкости при 873 - 1273 К и удельном давлении 10-50 Mlla.

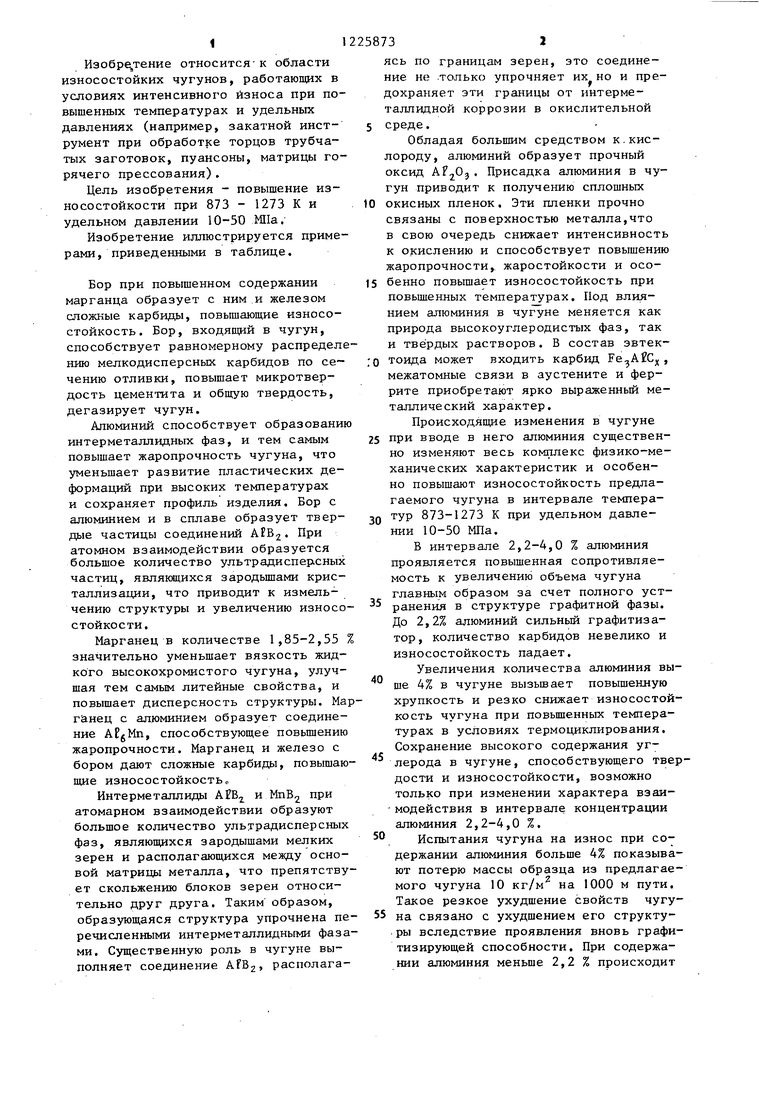

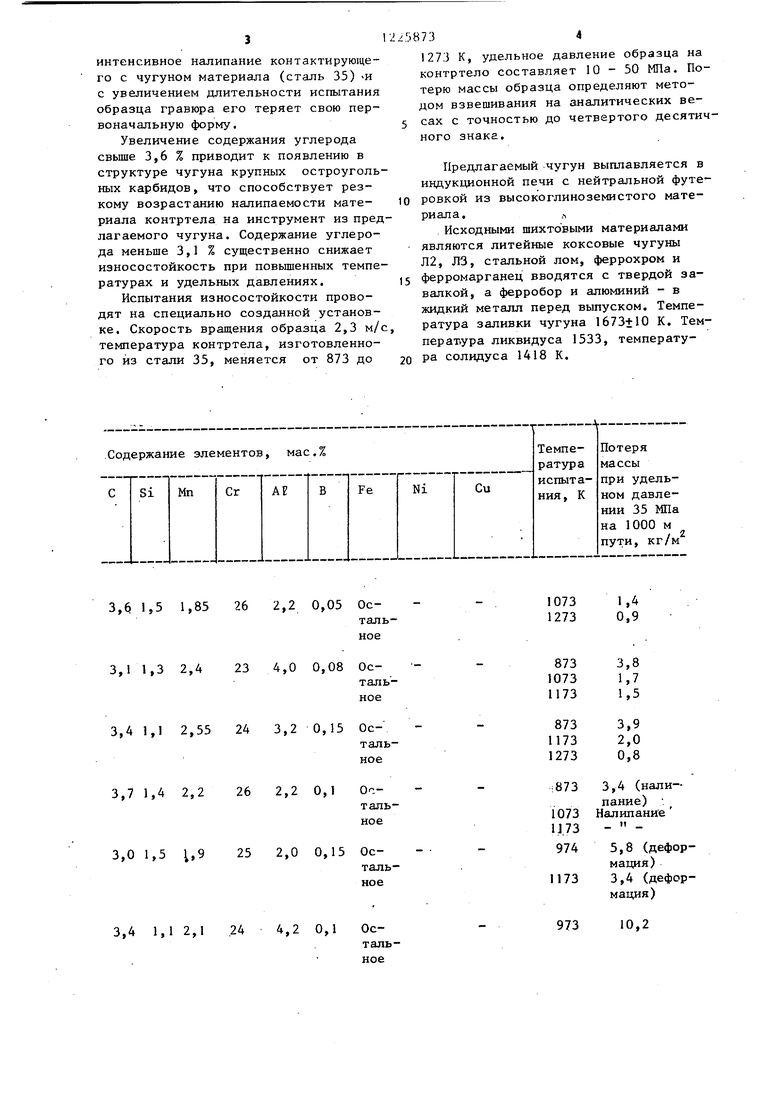

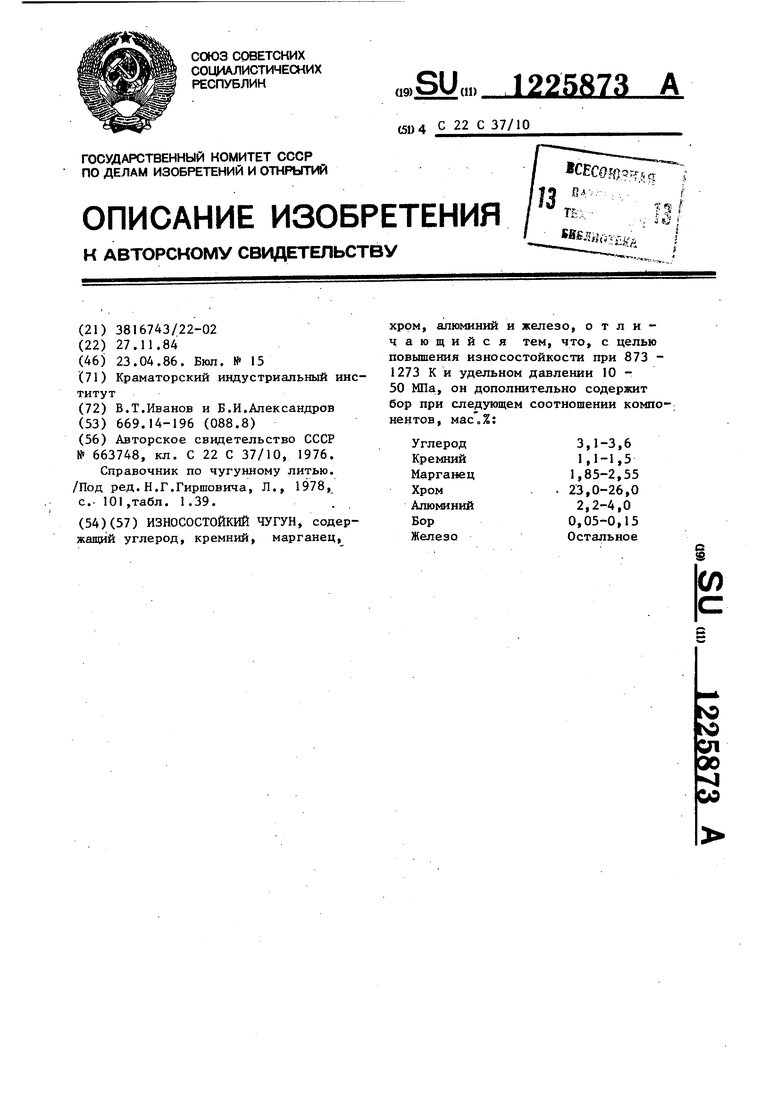

Изобретение иллюстрируется примерами, приведенными в таблице.

Бор при повышенном содержании марганца образует с ним и железом сложные карбиды, повышающие износостойкость. Бор, входяш 1Й в чугун, способствует равномерному распределению мелкодисперсных карбидов по сечению отливки, повышает микротвердость цементита и общую твердость, дегазирует чугун.

Алюминий способствует образованию интерметаллидных фаз, и тем самым повышает жаропрочность чугуна, что уменьшает развитие пластических деформаций при высоких температурах и сохраняет профиль изделия. Вор с алюминием и в сплаве образует твердые частицы соединений ht. При атомном взаимодействии образуется большое количество ультрадиспер1сных частиц, являкмцихся зародьшами крис- таллизаи 1и, что приводит к измельчению структуры и увеличению износостойкости.

Марганец в количестве 1,85-2,55 значительно уменьшает вязкость жидкого высокохромистого чугуна, улучшая тем самым литейные свойства, и повышает дисперсность структуры. Маганец с алюминием образует соединение AfgMn, способствующее повьш1ению жаропрочности. Марганец и железо с бором дают сложные карбиды, повышающие износостойкость о

Интерметаллиды АЕВ и MnBj при атомарном взаимодействии образуют большое количество ультрадисперсных фаз, являющихся зародышами мелких зерен и располагающихся между основой матрицы металла, что препятствует скольжению блоков зерен относительно друг друга. Таким образом, образующаяся структура упрочнена перечисленными интерметаллидными фазами. Существенную роль в чугуне выполняет соединение AfB2, располага1225873J

ясь по границам зерен, это соедине

5

ние не .только упрочняет их но и предохраняет эти границы от интерме- таллидной коррозии в окислительной среде.

Обладая большим средством к.кислороду, алюминий образует прочный оксид . Присадка алюминия в чугун приводит к получению сплошных окисных пленок. Эти пленки прочно связаны с поверхностью металла,что в свою очередь снижает интенсивность к окислению и способствует повышению жаропрочности, жаростойкости и осо- 5 бенно повышает износостойкость при повьш1енных температурах. Под влиянием алюминия в чугуне меняется как природа высокоуглеродистых фаз, так и твердых растворов. В состав эвтек- 0 тоида может входить карбид ( , межатомные связи в аустените и феррите приобретают ярко выраженный металлический характер.

Происходящие изменения в чугуне при вводе в него алюминия существенно изменяют весь комплекс физико-механических характеристик и особенно повышают износостойкость предлагаемого чугуна в интервале температур 873-1273 К при удельном давлении 10-50 МПа.

В интервале 2,2-4,0 % алюминия проявляется повышенная сопротивляемость к увеличению объема чугуна главным образом за счет полного уст- ранения в структуре графитной фазы. До 2,2% алюминий сильный графитиза- тор, количество карбидов невелико и износостойкость падает.

Увеличения количества алюминия выше 4% в чугуне вызьшает повышенную хрупкость и резко снижает износостойкость чугуна при повьш1енных температурах в условиях термоциклирования. Сохранение высокого содержания углерода в чугуне, способствующего твердости и износостойкости, возможно только при изменении характера взаимодействия в интервале концентрации алюминия 2,2-4,0 %.

Испытания чугуна на износ при содержании алюминия больше 4% показывают потерю массы образца из предлагаемого чугуна 10 кг/м на 1000 м пути. Такое резкое ухудшение свойств чугу- 5 на связано с ухудшением его структуры вследствие проявления вновь графи- тизирующей способности. При содержании алюминия меньше 2,2 % происходит

0

0

5

0

интенсивное налипание контактирующего с чугуном материала (сталь 35) н с увеличением длительности испытания образца гравюра его теряет свою первоначальную форму.

Увеличение содержания углерода свыше 3,6 % приводит к появлению в структуре чугуна крупных остроугольных карбидов, что способствует резкому возрастанию налипаемости материала контртела на инструмент из предлагаемого чугуна. Содержание углерода меньше 3,1 % существенно снижает износостойкость при повьш1енных температурах и удельных давлениях.

Испытания износостойкости проводят на специально созданной установке. Скорость вращения образца 2,3 м/с температура контртела, изготовленного из стали 35, меняется от 873 до

1,5 1,85 26

1,3 2,4 23

1,1 2,55 24

1,4 2,2 26

1,5 ,9 25

2,2 0,05 Остальное

4,0 0,08 Остальное

3,2 0,15 Остальное

2,2 0,1 0.- таль- ное

2,0 0,15 Остальное

3,4 1,1 2,1 .24 4,2 0,1 Остальное

734

1273 К, удельное давление образца на контртело составляет 10-50 МПа. Потерю массы образца определяют методом взвешивания на аналитических весах с точностью до четвертого десятичного знака.

Предлагаемый чугун выплавляется в индукционной печи с нейтральной футеровкой из высокоглиноземистого материала,л

Исходными шихтовыми материалами являются литейные коксовые чугуны Л2, ЛЗ, стальной лом, феррохром и

ферромарганец вводятся с твердой завалкой, а ферробор и алюминий - в жидкий металл перед выпуском. Температура заливки чугуна 1673+10 К. Тем- перат ура ликвидуса 1533, температура солидуса 1418 К.

1073 1,4 1273 0,9

3,8

1,7

1,5

3,9

2,0

0,8

3,4 (налипание)

Налипание

-

5,8 (дефор- ) 3,4 (деформация)

10,2

Редактор М.Бланар

Составитель Г.Дудик Техред В.Кадар

Заказ 2104/19

Тираж 567Подписное

ВШИЛИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Продолжение таблицы

КорректорЕ.Сирохман

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1990 |

|

SU1723180A1 |

| ЧУГУН | 2006 |

|

RU2319780C1 |

| ЧУГУН | 2007 |

|

RU2356990C1 |

| Износостойкий чугун | 1981 |

|

SU1013508A1 |

| Белый жароизносостойкий чугун | 2022 |

|

RU2777733C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2012 |

|

RU2514754C2 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2014 |

|

RU2540008C1 |

| ЧУГУН | 2004 |

|

RU2262546C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2471882C1 |

| Износостойкий белый чугун | 1984 |

|

SU1255659A1 |

| Белый износостойкий чугун | 1976 |

|

SU663748A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Справочник по чугунному литью | |||

| /Под ред.Н.Г.Гиршовича, Л., 1978, с. | |||

| Приспособление для записи звуковых явлений на светочувствительной поверхности | 1919 |

|

SU101A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-04-23—Публикация

1984-11-27—Подача