1

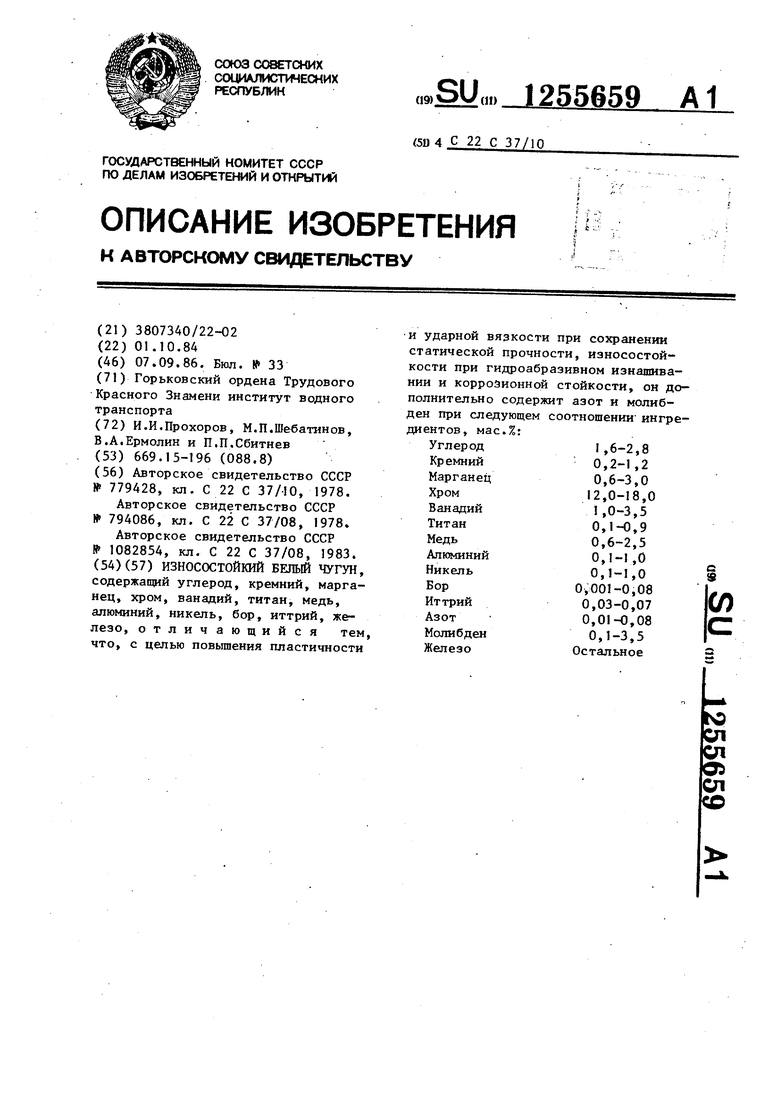

Изобх-)етеиие относится к металлургии, в частности к износостойким чугупам, работаюпим в условиях интенсивного ударно-абразивного и гидроструйного износа.

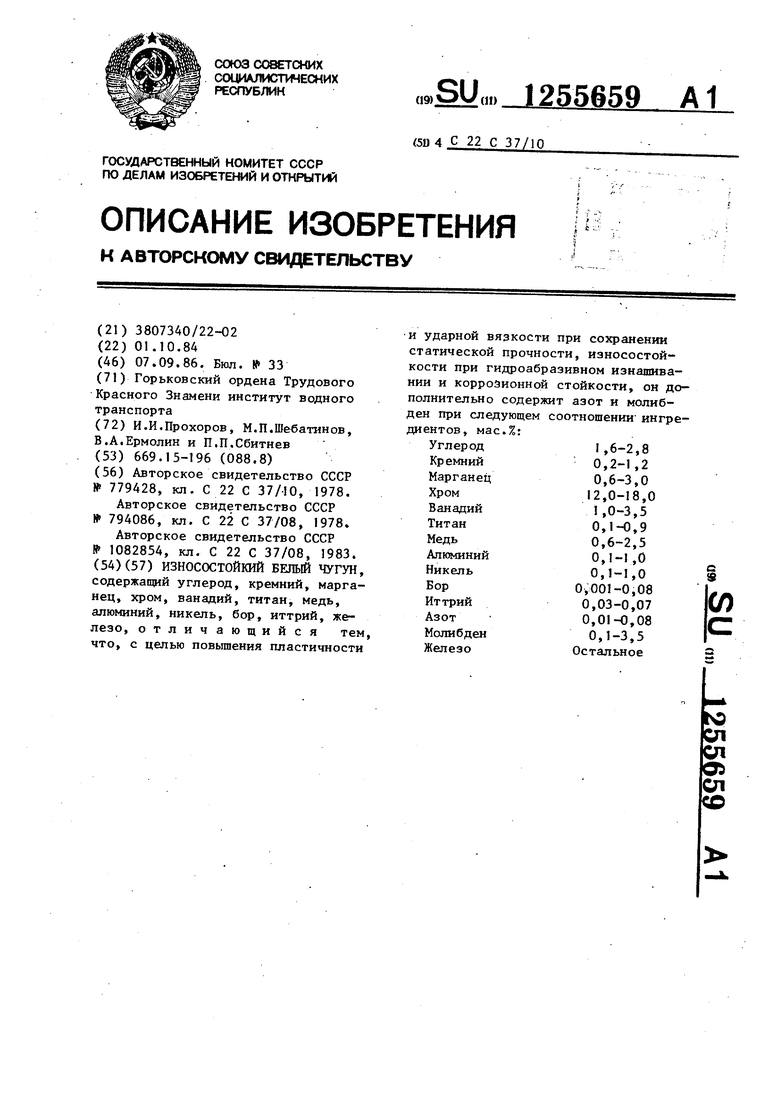

Цель изобретения - повышение пластичности и ударной вязкости при сохранении статической прочности, из ностойкости при гидроабразивном изнашивании и коррозионной стойкости.

Выплавку чугуна проводят в ин , дукционной печи с кислой футеровкой В расплав чугуна при 13АО--1360 С вводили легирующие элементы: никель медь, бор, алюминий, феррованадий, ферромолибден, феррохром и ферроти- тан. Перед заливкой на дно ковша вводят иттрий. Азот вводят совместно

с феррохромом. Заливку в разовые

о формы проводят при 1530-1510 С.

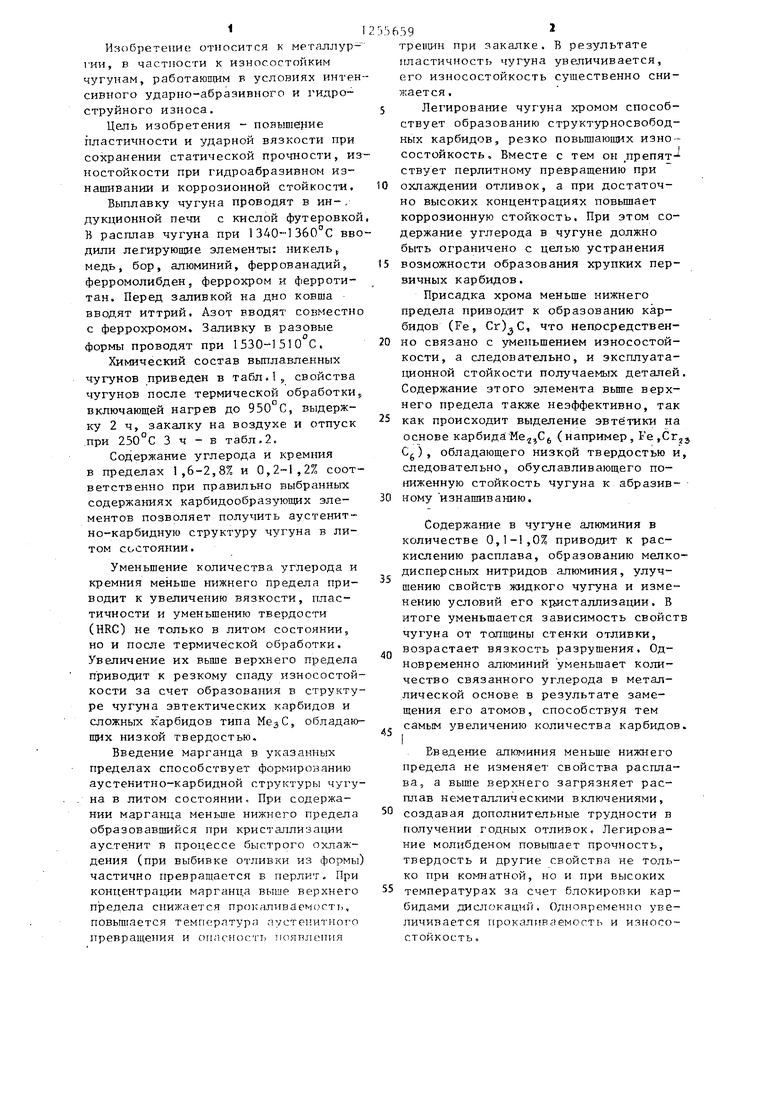

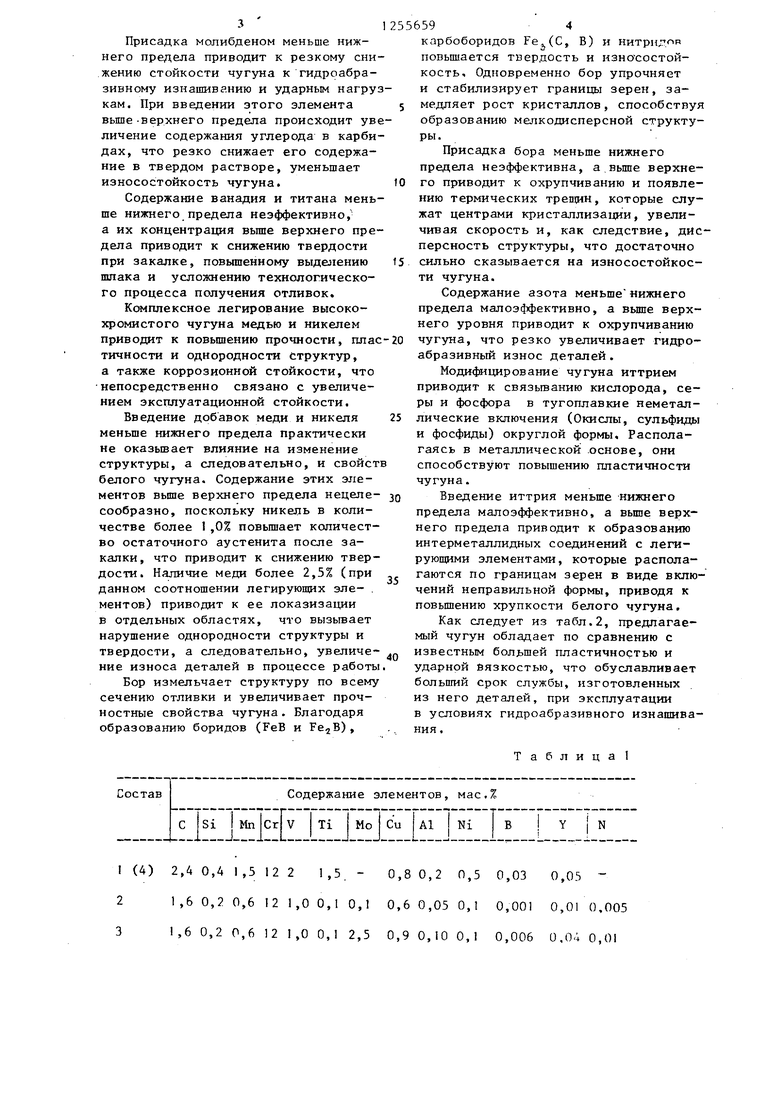

Химический состав выплавленных чугунов приведен в табл.1., свойства чугунов после термической обработки, включающей нагрев до 950°С, выдержку 2 ч, закалку на воздухе и отпуск при 250°С 3 ч - в табл.2.

Содержание углерода и кремния в пределах 1,6-2,8% и 0,2-1,2% соответственно при правильно выбранных содержаниях карбидообразующих элементов позволяет получить аустенит- но-карбидную структуру чугуна в литом состоянии.

Уменьшение количества углерода и кремния меньше нижнего предела приводит к увеличению вязкости, пластичности и уменьшению твердости (HRC) не только в литом состоянии, но и после термической обработки. Увеличение их выше верхнего предела приводит к резкому спаду износостойкости за счет образования в структуре чугуна эвтектических карбидов и сложных х арбидов типа Мез С, обладаю- ших низкой твердостью.

Введение марганца в указанных пределах способствует формированию аустенитпо-карбидной структуры чугуна в литом состоянии. При содержании марганца меньше нижнего предела образовавшийся при кристаллизации аустенит в процессе быстрого охлаждения (при выбивке отливки из формы) частично превращается в перлит. При концентрации марганца выше верхнего предела снижается про1с;шнваем(.)стт, повьшгается температур;) пустенитного превращения и опасность 1оявлсиня

35659

трещин при закалке. В результате пластичность чугуна увеличивается, его износостойкость существенно снижается,

5Легирование чугуна хромом способствует образованию структурносвобод- ных карбидов, резко повьш1аюших износостойкость. Вместе с тем он пpeпят- ствует перлитному превращению при

Ш охлаждении отливок, а при достаточно высоких концентрациях повьш1ает коррозионную стойкость. При этом содержание углерода в чугуне должно быть ограничено с целью устранения

5 возможности образования хрупких первичных карбидов.

Присадка хрома меньше нижнего предела приводит к образованию карбидов (Fe, Cr)jC, что неаосредствен20 но связано с уменьшением износостойкости, а следовательно, и эксплуатационной стойкости получаемых деталей. Содержание этого элемента вьшге верхнего предела также неэффективно, так

25 как происходит выделение эвтётики на основе карбидаMe jCj (например, 1 е,Ст,,2 С), обладающего низкой твердостью и, следовательно, обуславливающего пониженную стойкость чугуна к абразив30 ному изнашиванию.

Содержание в чугуне алюминия в количестве 0,1-1,0% приводит к раскислению расплава, образованию мелко, дисперсных нитридов алюминия, улучшению свойств жидкого чугуна и изменению условий его кристаллизации. В итоге уменьшается зависимость свойств чугуна от толщины стен-ки отливки,

,„ возрастает вязкость разрушения. Одновременно алюминий уменьшает количество связанного углерода в металлической основе в результате замещения его атомов, способствуя тем самым увеличению количества карбидов.

45

Введение алюминия меньше нижнего предела не изменяет свойства расплава, а выше верхнего загрязняет расплав неметаллическими включениями, создавая дополнительные трудности в

получении годных отливок Легирование молибденом повышает прочность, твердость и другие свойства не только при комнатной, но и при высоких температурах за счет блокировки карбидами дислокаци1г. Одновременно увеличивается прокаливаемость и износостойкость ,

Присадка молибденом меньше нижнего нредела приводит к резкому снижению стойкости чугуна к гидроабразивному изнашиванию и ударным нагрузкам. При введении этого элемента выше-верхнего предела происходит увеличение содержания углерода в карбидах, что резко снижает его содержание в твердом растворе, уменьшает износостойкость чугуна.

Содержание ванадия и титана меньше нижнего предела неэффективно, а их концентрация вьше верхнего предела приводит к снижению твердости при закалке, повышенному выделению шлака и усложнению технологического процесса получения отливок.

Комплексное легирование высокохромистого чугуна медью и никелем приводит к повьш1ению прочности, плас тичности и однородности структур, а также коррозионной стойкости, что непосредственно связано с увеличением эксплуатационной стойкости.

Введение добавок меди и никеля меньше нижнего предела практически не оказьшает влияние на изменение структуры, а следовательно, и свойст белого чугуна. Содержание этих элементов выше верхнего предела неделе- сообразно, поскольку никель в количестве более 1 ,0% повьш1ает количество остаточного аустенита после закалки, что приводит к снижению твердости. Наличие меди более 2,5% (при данном соотношении легирующих эле- . ментов) приводит к ее локазизации в отдельных областях, что вызьгеает нарушение однородности структуры и твердости, а следовательно, увеличе- ние износа деталей в процессе работы

Бор измельчает структуру по всему сечению отливки и увеличивает прочностные свойства чугуна. Благодаря образованию боридов (FeB и Fe,jB),

1(4) 2,4 0,4 1,5 12 2 1,5. - 0,8 0,2 П,5 0,03 0,03 21,6 0,2 0,6 12 1,0 0,1 0,1 0,6 0,05 0,1 0,001 0,01 0,005

31,6 0,2 0,6 12 1,0 0,1 2,3 0,9 0,10 0,1 0,006 О,ОД 0,01

sЮ

t5

20

25 зо

5

карбоборидов Ре(С, Б) и нитридл повьш1ается твердость и изнасостой- кость. Одновременно бор упрочняет и стабилизирует границы зерен, замедляет рост кристаллов, способствуя образованию мелкодисперсной структуры.

Присадка бора меньше нижнего предела неэффективна, а.вьште верхнего приводит к охрупчиванию и появлению термических треп(кн, которые служат центрами кристаллизадаи, увеличивая скорость и, как следствие, дисперсность структуры, что достаточно сильно сказывается на износостойкости чугуна.

Содержание азота меньше нижнего предела малоэ(1)фективно, а вьшге верхнего уровня приводит к охрупчиванию чугуна, что резко увеличивает гидроабразивный износ деталей.

Модифицирование чугуна иттрием приводит к связьшанию кислорода, серы и фосфора в тугоплавкие неметаллические включения (Окислы, сульфиды и фосфиды) округлой формы. Располагаясь в металлической .основе, они способствуют повышению пластичности чугуна.

Введение иттрия меньше нижнего предела малоэффективно, а вьшзе верхнего предела приводит к образованию интерметаллидных соединений с легирующими элементами, которые располагаются по границам зерен в виде включений неправильной формы, приводя к повьш1ению хрупкости белого чугуна.

Как следует из табл.2, предлагаемый чугун обладает по сравнению с известным большей пластичностью и ударной Вязкостью, что обуславливает больший Срок службы, изготовленных из него деталей, при эксплуатации в условиях гидроабразивного изнашивания.

Т а б л и ц а I

1255659ft

j ,Продолжение таб/.

| название | год | авторы | номер документа |

|---|---|---|---|

| Износостойкий чугун | 1989 |

|

SU1731855A1 |

| Чугун | 1983 |

|

SU1082854A1 |

| Износостойкий чугун | 1986 |

|

SU1355639A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛЮЩИХ ШАРОВ ИЗ БЕЛОГО ЛЕГИРОВАННОГО ЧУГУНА | 1999 |

|

RU2169787C2 |

| Износостойкий чугун | 1986 |

|

SU1341234A1 |

| Белый чугун | 1984 |

|

SU1219665A1 |

| Чугун | 1983 |

|

SU1096300A1 |

| Чугун с вермикулярным графитом | 1986 |

|

SU1337434A1 |

| Чугун | 1989 |

|

SU1687640A1 |

| Износостойкий белый чугун | 1985 |

|

SU1281600A1 |

| Белый износостойкий чугун | 1978 |

|

SU779428A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Износостойкий чугун | 1978 |

|

SU794086A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1983 |

|

SU1082854A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-09-07—Публикация

1984-10-01—Подача