Изобретение относится к целлюлозно-бумажному производству и может быть использовано для управления производительностью машины для производства целлюлозного полотна,

Цель изобретения - сокращение энергозатрат при вынужденных изменениях расхода целлюлозной массы, поступающей в буферную емкость машины.

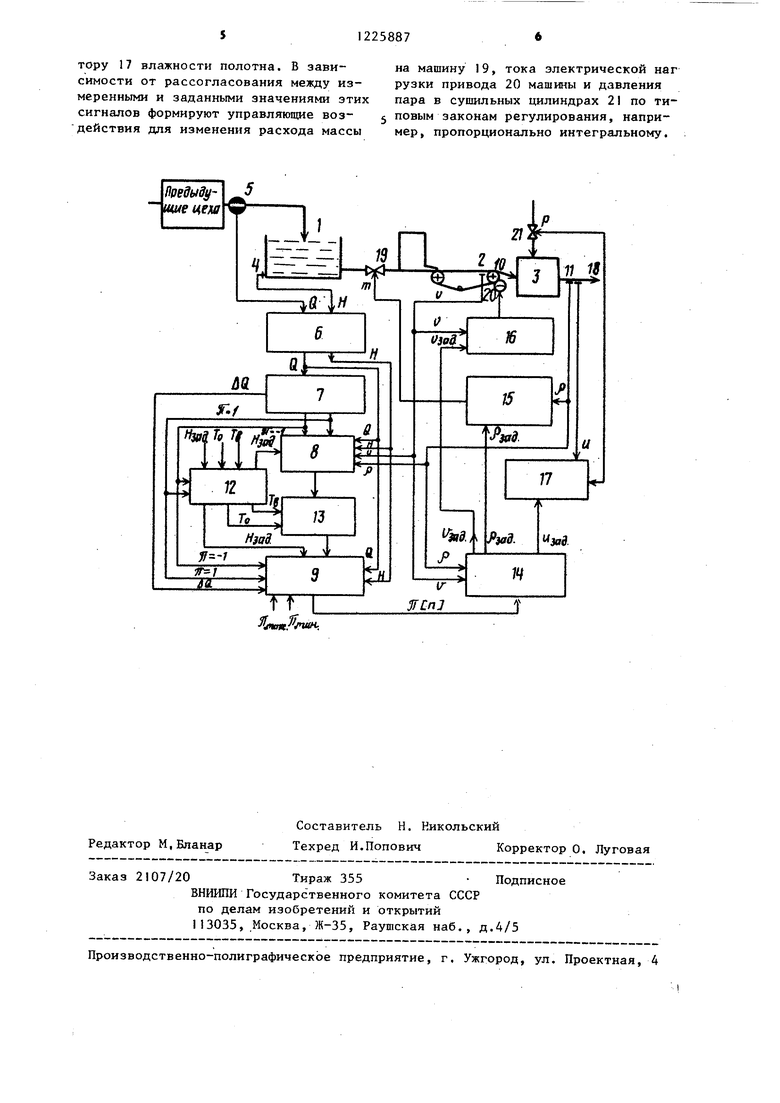

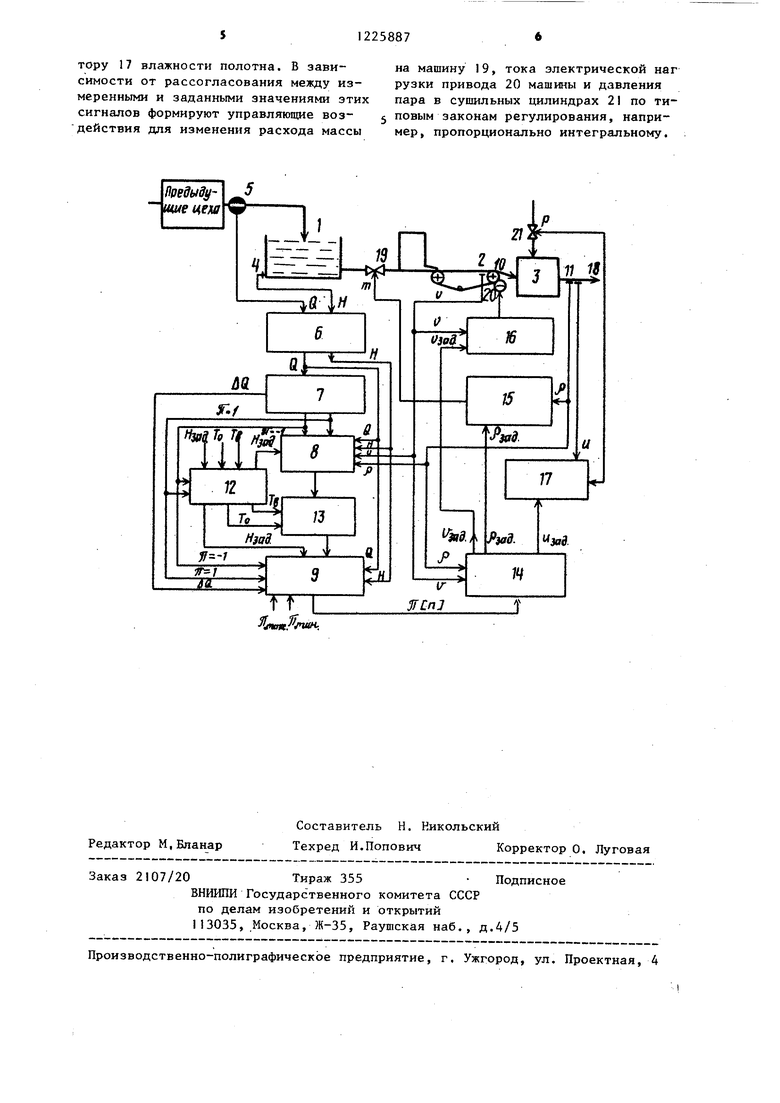

На чертеже представлена блок-схе- ма системы, реализующая способ управления производительностью машины для производства целлюлозного полотна .

Система содержит объект управле-- ния, состоящий из буферной емкости I мокрой 2 и сушильной 3 частей машины ,дпя производства целлюлозы. Система управления содержит датчик 4 для измерения уровня массы в буфер- ной емкости, датчик 5 расхода массы, блок 6 сбора и хранения информации, блок 7 контроля за изменением расхода массы, блок 8 расчета, блок 9 управления, датчик 10 скорости машины, датчик I1 поверхностной плотности полотна, блок 12 задания, блок 13 сравнения, блок 14 поиска оптималь ных значений, регулятор 15 поверхностной плотности полотна, регулятор 16 скорости машины, регулятор 17 влажности полотна, датчик 18 влажности, исполнительный механизм 19 расхода массы на машину, привод 20 машины , исполнительный механизм 21 для изменения давления пара в сушильных цилиндрах,

Способ осуществляют следующим образом,

С дискретностью опроса 10-60 сиг- налы с датчика 4 уровня массы и датчика 5 расхода массы поступают в блок 6 сбора и хранения информации, где организуется хранение значений этих параметров в течение некоторого про- межутка времени. По сигнахйм о текущем и предыдущем значениях расхода массы, поступающих с блока 6, блок 7 контроля за изменением расхода определяет величину рассогласования между этими сигналами:

uQnpW д„р.Гп - Qnp,tn-i.

Если

- минимально допустимая величина изj

Q

j jQ 5 ,

5

0 5 0

55

менения расхода массы;

Qnp.W Qr,ptn-0 текущее и предыдущее значения расходов массы,

то формируется сигнал , характеризующий увеличение производительности предшествующего оборудования. Если Глр пр.И О

/4Qpf.,

то формируется сигнал ,характеризующий увеличение производительности предшествующего оборудования,

Сформированные сигналы и с выхода блока 7 поступают на входы блока 8 расчета и блока 9 управления . При поступлении сигнала блок 8 расчета по сигналам о текущих значениях уровня и расхода массы в буферную емкость определяет время Т работы машины при ее мини- мальной производительности из зависимости

Т (Н п - П;,„ ) FCo

K( - Q-,, )

где - текущее значение уровня запасов массы в буферной емкости машины на п шаге, Н.,„, - заданное минимальное

Л1 И Н

значение уровня массы; QnpW расход поступающей массы

на п щаге;

QyMHh заданное минимальное значение поступающего расхода массы;

F - площадь поперечного, сечения буферной емкости; Ср - заданное номинальное значение концентрации поступающей массы; К - переводной коэффициент. При поступлении сигнала блок 8 расчета определяет время восстановления запасов массы с помощью информации, поступающей сдатчика 10 скорости машины и датчика 11 поверхностной плотности полотна, с блока 6 сбора и хранения информации о текущем значении уровня массы в буферной емкости и с блока 12 задания о заданном значении уровня массы по зависимости

Т 1-ОДГп1 - НГп) FC . fnl ( И

где

.

К.

в заданное значение уровня в буферной емкости;

скорость машины на п шаге;

поверхностная плотность полотна на п шаге;

коэффициент; ширина полотна, Сигнал с блока 8 поступает на вход блока 13 сравнения,

Блок 12 задания формирует сигналы, соответствующие времени снижения производительности предшествующего оборудования, и времени восстановления запасов, которые с выхода блока 12 поступают на вход блока 13. Последний сравнивает поступившие сигналы. Сигнал, характеризующий его соотношение , с выхода блока 13 поступает на вход блока 9 управления.

Блок 9 управления по сигналам, поступившим от блоков 6, 7, 12 и 13, определяет величину задания по производительности машины посредством расчета по зависимостям:

при поступлении сигнала о снижении производительности предшествующего оборудования

если Т, то DMi n, где - производительность машины

на h шаге;

Пм1П - заданное минимальное значение производительности машины;

. если TO Т, то Q п + + (Н(п)-Н,„д, npFC, при поступлении сигнала об увеличении производительности

пН

,при П п-Г|- -дПр и1 П,

мопс )

при П)1-{) tbRptn 6 П ;„„„., где лПр п Kj . n + Hja M-HMFQ, 45

П

К,иакс

расчетное изменение производительности машины на t) шаге; переводной коэффициент; заданное максимальное значение производительности машины. Сигнал задания производительност сформированный в блоке 9, поступает в блок 14, где осуществляется поиск значений скорости и поверхностной плотности полотна, обеспечивающих минимум переменной составляющей зарат пара и электроэнергии.

Поиск осуществляется посредством решения задачи оптимизации:

тг

3 а, I G(t)dt+aj| I(t).

о

при ограничении

где

I

W Jvpdt jndi,

(

ajti

о t Ol

l(t)

(,(VVoVbj(p-po,

bjQon 5 ри

Io+C,{v-VoVC2(p-po),npHpiiO При p 0,

C,Io,

где

V.

0

5

G, , GOH

0

-заданное номинальное значение скорости машины;

- ваданное номинальное значение поверхностной плотности полотна;

-расход пара;

-заданное значение номинального расхода пара;

-ток электрической нагрузки;

-заданное значение номинального тока электрической нагрузки;

переменная составляющая затрат пара и электроэнергии;

коэффициенты математических моделей, равные I, 2 и 3.

В зависимости от найденных-значений; скорости машины и поверхностной плотности в блоке. 14 вычисляется влажность полотна по зависимости

3 Ь-,с. 40

и

Uo+ d,(V-V,)+d,(p-p.),

где и - влажность полотна; V - скорость мащины; f - поверхностная плотность

полотна; d, dj - коэффициенты уравнения

регрессии; заданные номинальные

значения влажности полотна, скорости машины и поверхностной плотности полотна.

Сигналы, соответствующие полученным значениям скорости машины, поверхностной плотности полотна и : влажности из блока А поступают в качестве заданий регулятору I5 поверхностной плотности полотна, регулятору 16 скорости машины и регуля512258876

тору 17 влажности полотна. В зави-на машину 19, тока электрической наг

симости от рассогласования между из-рузки привода 20 машины и давления

меренными и заданными значениями этихпара в сушильных цилиндрах 21 по тисигналов формируют управляющие воз- повым законам регулирования, напридействия для изменения расхода массымер, пропорционально интегральному.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления влажностью и массой 1 м @ целлюлозного полотна | 1984 |

|

SU1273420A1 |

| Система автоматизированного управления реактором периодического действия | 1987 |

|

SU1497317A1 |

| Способ автоматического управления массой 1 @ и влажностью картонного полотна | 1984 |

|

SU1270197A1 |

| Способ автоматического управления бумагоделательной машиной | 1987 |

|

SU1557231A1 |

| Способ автоматического управления периодическим процессом сульфатной варки целлюлозы | 1986 |

|

SU1430431A1 |

| Устройство для автоматического регулирования технологического параметра,преимущественно влажности бумажного полотна | 1986 |

|

SU1416582A1 |

| Способ автоматического управления процессом получения бумажной массы | 1985 |

|

SU1301893A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОИЗВОДИТЕЛЬНОСТЬЮ УСТАНОВКИ НИЗКОТЕМПЕРАТУРНОЙ СЕПАРАЦИИ ГАЗА В УСЛОВИЯХ КРАЙНЕГО СЕВЕРА | 2019 |

|

RU2709044C1 |

| Способ управления сушильной машиной | 1989 |

|

SU1638232A1 |

| Способ автоматического управления процессом производства антистатического полимерного волокнистого материала | 1978 |

|

SU746011A1 |

21

тт

.

Редактор М.Бланар

Составитель Н. Никольский Техред И.Попович Корректор О. Луговая

Заказ 2107/20Тираж 355 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

JfCn

| Вьюков И.Е | |||

| Автоматизация технологических процессов целлюлозно- бумажной промьппленности | |||

| -М.: Лесная промьшшенность, 1983, с,294-300 | |||

| Патент США № 3930934, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-04-23—Публикация

1984-03-06—Подача