Изо.бретение относится к целлюлозно-бу мажному производству, может быть использовано для автоматического управления процессом получения бумажной массы и является усовершенствованием известного способа по авт. св. № 742509.

Целью изобретения является повышение качества управления процессом.

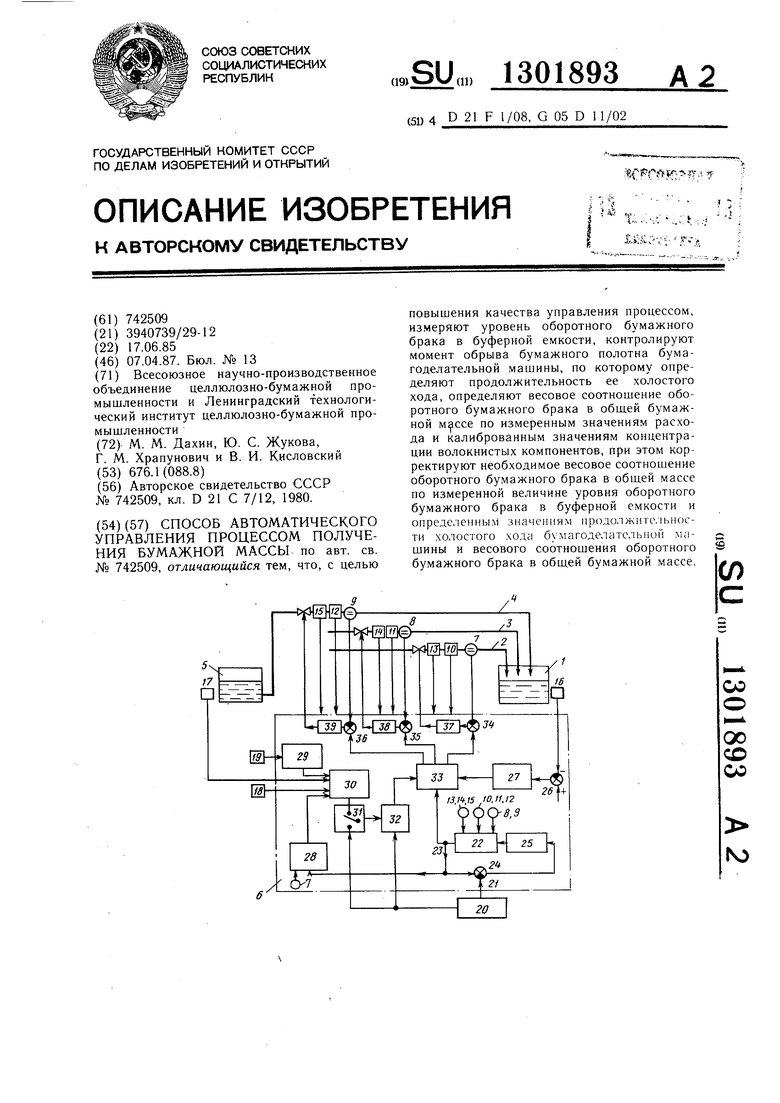

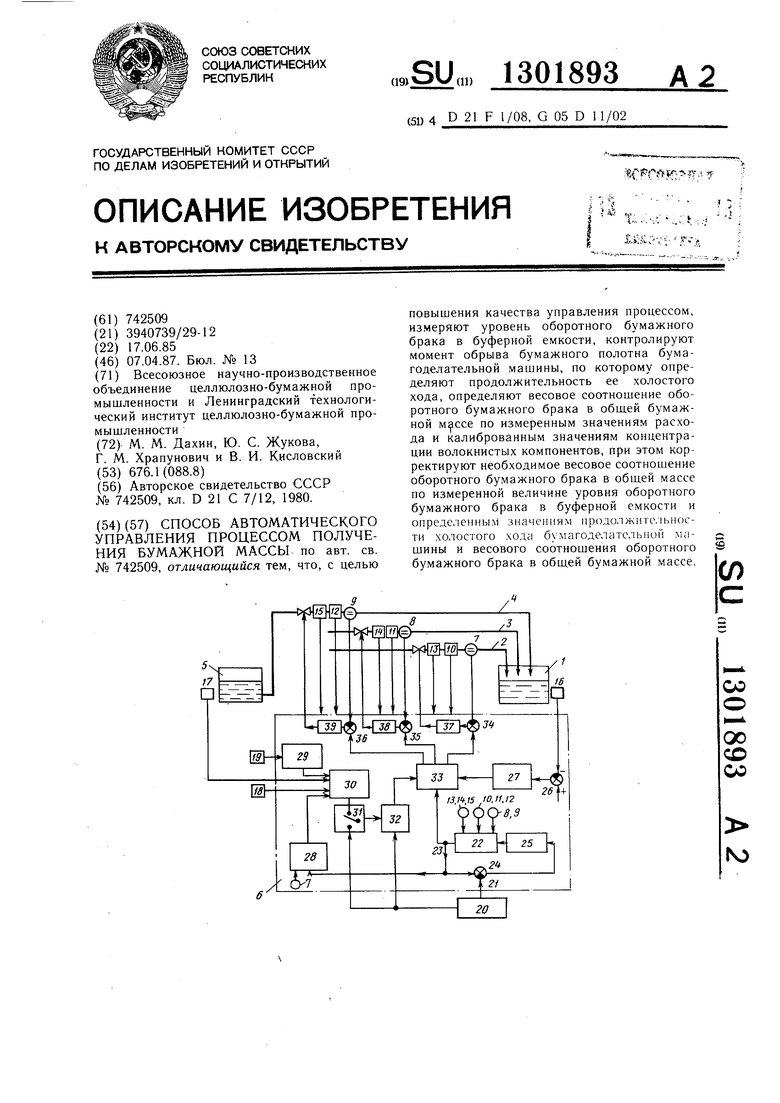

На чертеже представлена структурная схема системы .управления, реализующей способ.

Система управления, реализующая предлагаемый способ, содержит машинный бассейн 1, потоки целлюлозы 2, древесной массы 3 и оборотного брака 4, буферную емкость 5, вычислительное устройство 6., датчики расхода 7-9, концентрации 10-12, температуры 13-15, уровня бумажной массы в машинном бассейне 16, уровня оборотного бумажного брака в буферной емкости 17, скорости бумагоделательной машины 18, обрыва бумажного полотна 19, терминал 20 значения 21 фактической концентрации массы каждого потока, блок 22 определения и корректировки концентрации, рассчитанные значения 23 концентрации, компаратор 24, блок 25 калибровки значений концентраций, компаратор 26, блок 27 опре- деления общего расхода массы, блок 28 расчета текущего весового содержания брака в композиции, блок 29 оценки продолжительности холостых ходов машины, блок 30 расчета необходимых весовых соотношений каждого компонента композиции, блок 31 выбора режима, блок 32 корректировки необходимого весового соотношения, блок 33 определения расхода каждого компонента, компараторы 34-36, блоки 37- 39 цифровой стабилизации расходов.

Способ осуществляется следующим образом.

По сигналам с датчиков 7-15 в блоке 22 вычисляют концентрацию компонентов по выражению

3

Ct Ea,-ft Xiit

где С - скорректированное значение концентрации k-ro компонента (k 1 целлюлоза, - брак, - древесная масса);

Xik - сигналы с датчика k-ro компонента (i 1 - датчик концентрации, / 2 датчик температуры, - датчик расхода массы); Oik - параметры.

Из блока 22 значения 23 подают в компаратор 24, где сравнивают с значениями 21 фактической концентрации, и при их рассогласовании блок 25 осуществляет расчет параметров по выражению

a.m)a.m-ll+()x.N

где С - фактическая концентрация к-го компонента;

п - шаг, соответствующий взятию образцов на анализ;

m -щаг, соответствующий времени ввода результатов лабораторного анализа;

К - константа, Х 3. В блоке 27 по величине сигнала рассогласования, измеренного датчиком 16, и за- данного значения уровня массы в бассейне 1 поступающего с компаратора 26, рассчитывают расход всей массы по выражению

QO п д„ пЧ - k,AH п + kzAH п

где QO - общий расход всей массы; ДЯ - отклонение уровня в машинном

бассейне от заданного; ki -настроечные коэффициенты. В блок 28 поступают сигналы и измеренные датчиками 7-9 значения расхода, где по ним вычисляют содержание брака по зависимости

.32

1 CkX3k .

где хзк - сигнал с датчика расхода k-ro компонента;

а.) - текущее содержание оборотного брака в композиции (индекс 2 относится к параметрам оборотного брака).

В блоке 29 по сигналам с датчика 19 обрыва полотна определяют суммарную длительность обрыва за последние 8 ч по формуле

Т п т I у «-/,

где у - сигнал с датчика обрыва ( при наличии полотна на машине, у при обрыве полотна). т -количество тактов хранения сигналов с датчика обрыва, т - коэффициент, равный интервалу, опроса сигналов с датчика обрыва, ч.

С блоков 28 н 29 и датчиков 17 и 18 сигналы подают в блок 30, в котором осуществляют расчет необходимых весовых соотношений каждого компонента композиции по выражениям

я,п b() + + b2 Кг п -«2 п- 1) -f 6з(Т п -Т п-1 ); «2 п +6н(Я п Язад п);

a. - п-1 ), о- 1

где tti - необходимое весовае С(ютношение

целлюлозы в общей массе, %; п - такт управления;

bi - коэффициенты (6,

0,025-7 -; 62

м/мин

0,2; йз 1,70%/ч; );

а2 - необходимое весовое соотношение

оборотного брака в общей массе, %;

Н и //зад-соответствен но текущий и заданный

, S

(а,) г--J

Найденное значение используют в бло где определяют с учетом значения 2

уровки оборотного бумажного бра- 10 ход каждого компонента по формуле ка в буферной емкости, м;

ttfe

С

Q. Glo

а - необходимые весовые соотношения остальных компонентов, к 3, 4,...,/i;

р - количество компонентов в композиции.

Найденные значения через блок 31 поступают в блок 32 корректировки. В ходе управления в блоке 22 проверяется условие 2 а 100. Если равенство нарушено, то определяют t-e компоненты бумажной массы.

15

р

S «I

a-k Ck

Вычисленные значения сравниваю блоках 34-36 с измеренными текущим чениями и по сигналу рассогласовани ками 37-39 осуществляется цифрова билизация расходов.

для которых а ,«, и корректируют необходимое соотношение остальных компонентов таким образом, чтобы равенство было справедливо. Корректировка осуществляется по зависимости

, S

(а,). г--J

Найденное значение используют в блоке 33, где определяют с учетом значения 23 рас ход каждого компонента по формуле

Q. Glo

р

S «I

a-k Ck

Вычисленные значения сравниваются в блоках 34-36 с измеренными текущими значениями и по сигналу рассогласования блоками 37-39 осуществляется цифровая стабилизация расходов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом получения бумажной массы | 1978 |

|

SU742509A1 |

| Способ автоматического управления процессом получения многокомпонентной бумажной массы | 1990 |

|

SU1772273A1 |

| Способ автоматического управления бумагоделательной машиной | 1987 |

|

SU1557231A1 |

| Система управления композиционным составом волокнистой массы | 1975 |

|

SU642402A1 |

| Способ управления процессом обезвоживания бумажного и картонного полотна | 1985 |

|

SU1278375A1 |

| Способ управления сушильной машиной | 1989 |

|

SU1638232A1 |

| Способ автоматического управления процессом размола массы | 1978 |

|

SU943361A1 |

| Способ автоматического управления процессом очистки волокнистых суспензий | 1982 |

|

SU1068811A1 |

| Способ автоматического управления зольностью бумажного полотна | 1984 |

|

SU1164350A1 |

| Способ автоматического управления влажностью бумажного полотна | 1978 |

|

SU765442A1 |

| Способ автоматического управления процессом получения бумажной массы | 1978 |

|

SU742509A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-04-07—Публикация

1985-06-17—Подача