Изобретение относится к целлюлозно- бумажной промышленности.

Целью изобретения является увеличение производительности сушильной машины путем повышения точности регулирования расхода поступающей целлюлозы.

Данный способ управления сушильной машиной заключается в согласовании максимально допустимых производитель- ностей отдельных участков потока производства целлюлозы (подготовительного отдела, мокрой и сушильной частей машины).

При определении максимально допустимой производительности подготовительного отдела целесообразно исходить из требования допустимого сокращения запасов в буферной емкости за заданное время.

Уравнение изменения уровня целлюлозы в емкости имеет вид

t l - + - - «И},

где Н

Ј

(О

С1Г

СЈ

F

уровень целлюлозы в буферной емкости, м; расход целлюлозы з буферную емкость, м3/мин; концентрация поступающей целлюлозы, кг/м3, площадь буферной емкости, мг;

9|VJ - текущая производительность

сушильной машины, кг/мин; Т - интервал управления, мин; t - текущее время, мин. Из уравнения (1) следует, что максимально допустимая производительность подготовительного отдела, при которой уровень в буферной емкости будет находиться в допустимых пределах, равна

ф fv - Hf-F

GsH Ч)

(2)

где НдОГ| - допустимое значение уровня целлюлозы в буферной емкости, м,

Оценки максимально допустимых про- изводительностей мокрой и сушильной частей машины можно определить исходя из зависимостей влияния производительности машины на параметры режимов обезвоживания и сушки целлюлозы. По экспериментальным данным методом наименьших квадратов найдены следующие зависимости:

-для положения линии зеркала залива на сеточном столе

+ + %

-для давления пара в основной сушильной группе, обеспечивающей постоянную заданную влажность готовой целлюлозы,

т.РН.

где L - длина зеркала залива на сеточном столе, м; Р - давление пара в основной сушильной группе, кг/см2;

KЈ,K - коэффициенты: К2 -1 ,4 м-ч/т; Кг 0,2 кг.ч/т, см2 .

Из сказанного выше следует, что максимально допустимая производительность мокрой части машины, при которой линия зеркала залива не выходит за допустимую величину, определяется выражением

СИ - {LAon-LH}f(5)

макс

где Q - максимально допустимая производительность мокрой части машины согласно технологическому регламенту, т/чЈ

L доп - максимально допустимое положение линии зеркала залива на сеточном столе, м. Максимально допустимая производительность сушильной части машины, при которой влажность готовой целлюлозы остается постоянной, а перепад давления пара между коллектором и основной сушильной группой минимален, должна рассчитываться из выражения -, г -1 1 Г I- -I 1

,Й QH - - Vffip,

MQK.C 5 где Q - максимально допустимая

о производительность сушильной части, т/ч;

VP перепад давления пара между коллектором и основной сушильной группой, кг/см2 - минимально допустимый перепад пара согласно технологическому регламенту, кг/см2.

Из рассчитанных по уравнениям

0

5

VP

АОП

0

5

0

5

0

5

(2), (5), (6) максимально допустимых

макс производительностеи участков Q ,

Q/M выбирается минимальная величина, которая принимается в качестве заданного значения производительности сушильной машины.

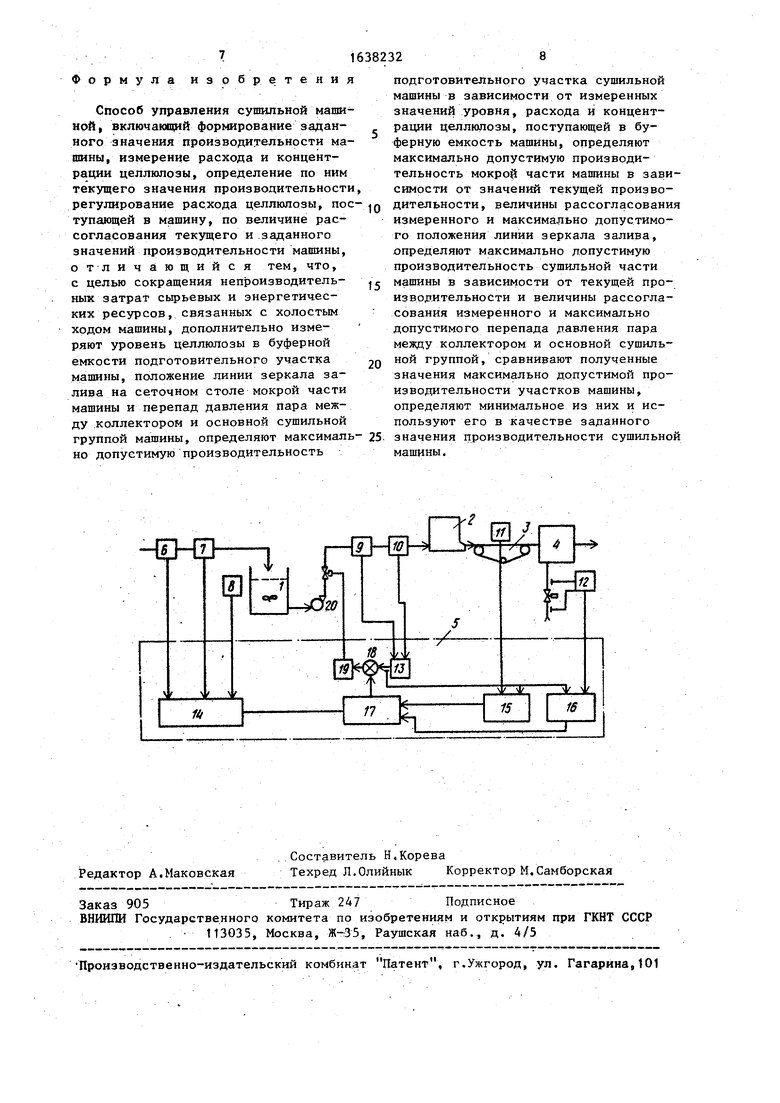

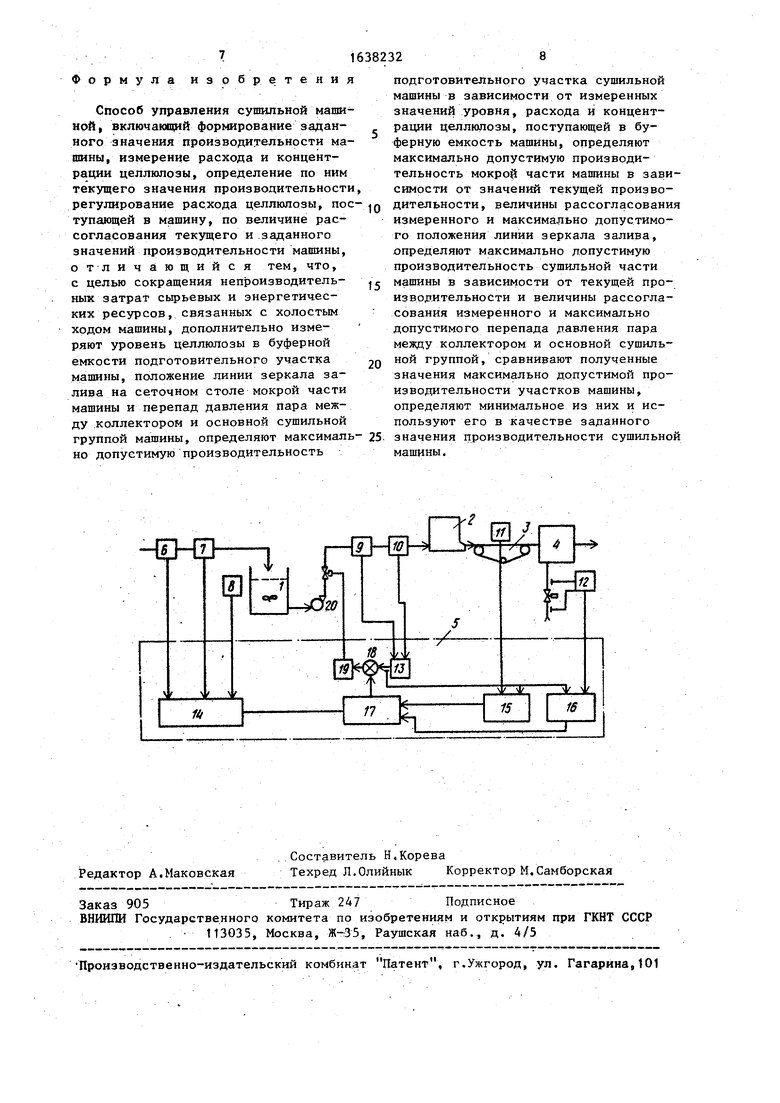

Сущность способа управления сушильной машиной поясняется на чертеже, где изображена блок-схема устройства для его реализации.

БуАерная емкость 1 входит в состав подготовительного участка машины, содержащей напускное устройство 2, сетчатую 3 и сушильную 4 части.

Устройство управления сушильной машиной содержит вычислительный узел 5, датчик 6 расхода целлюлозы, датчик 7 концентрации целлюлозы в подготовительном участке машины, датчик 8 уровня целлюлозы в буферной емкости 1, датчик 9 расхода и датчик 10 концентрации целлюлозы, поступающей на сушильную машину, датчик 11 линии зеркала залива на сетчатом столе и датчик 12 перепада давления пара между коллектором и основной сушильной группой машины. Вычислительный узел 5 состоит из блока 13 расчета текущей производительности машины, блока 14 расчета максимально допустимой производительности подготовительного участка машины, блока 15 расчета максимально допустимой производительности мокрой части ма5163

шины, блока 16 расчета максимально допустимой производительности сушильной части машины, компаратора 17, блока 18 сравнения и блока 19 управления. Датчики 6-8 подключены к входам блока 14 расчета, соединенного с входом компаратора 17. Датчики 9 и 10 подключены к входам блока 13 расчета, выход которого соединен с первым входом блока 18 сравнения и входами блоков 15 и 16 расчета. Датчик 11 подключен к входу блока

15 расчета, а датчик 12 - к входу блока 16 расчета. Выходы блоков 15 и 16 расчета соединены с входами компаратора 17, выход которого подключен к второму входу блока 18 сравнения, выходом через блок 19 управления связанного с элементами 20 регулирования расхода целлюлозы.

Способ управления осуществляется .следующим образом.

Целлюлоза из размольного отдела поступает в буферную емкость 1 подготовительного участка. Далее с помощью напускного устройства 2 целлюлоза подается на сеточную часть 3, а затем на сушильную часть машины 4.

В вычислительный узел 5 вводят сигналы с датчиков расхода 6, концентрации 7 и уровня 8 целлюлозы в буферной емкости 1. Туда же вводят сигналы с датчиков расхода 9 и концентрации 10 целлюлозы, поступающей на сушильную машину с датчика 11 линии зеркала залива на сеточном столе и с датчика 12 перепада давления пара между коллектором и основной сушильной группой.

Блок 13 по сигналам с датчиков 9 расхода и концентрации 10 целлюлозы осуществляет расчет текущей производительности сушильной машины по формуле

,(7

где I - измеренное значение расхода целлюлозы, поступающей на сушильную машину, м /мин;

С ftl - измеренное значение концентрации целлюлозы, кг/м3.

Блок 14, в который вводят измеренные значения с датчиков расхода 6, концентрации 7 и уровня 8 целлюлозы, периодически определяет максимально допустимую производительность подготовительного участка по выражению(2)

0

Блок 15 по формуле (5) осуществ- , ляет расчет максимально допустимой производительности мокрой части машины в.зависимости от сигнала с датчика 11 линии зеркала залива на сеточном столе и текущей производительности, рассчитанной в блоке 13.

Блок 16, используя сигналы с датчика 12 перепада давления пара между коллектором и основной сушильной группой и текущей производительности, рассчитанной в блоке 13, определяет максимально допустимую производитель5 ность сушильной части по выражению (6). Найденные значения максимальных производительностей отдельных участков сравнивают в компараторе 17, определяют среди них минимальное зна0 цение и сравнивают его в блоке 18

с текущей производительностью сушильной машины. Полученное рассогласование вводят в блок 19, который изменяет расход целлюлозы, поступающей

5 на машину, таким образом, чтобы устранить рассогласование.

Если произошли изменения расхода целлюлозы в буферную емкость или качества целлюлоты, или давления пара

0 в коллекторе, то, соответственно, изменяется или уровень в буферной емкости, или линия зеркала залива, или перепад давления пара. Вслед за этим с заданным интервалом управле5 ния блоки 14-16 рассчитают максимально допустимые производительности каждого участка.

Блок 17 определит новое задание производительности машины, и расход

о целлюлозы с помощью блока 19 и элементов 20 изменится на такую величину, при которой текущая производительность машины станет равной максимально возможной на заданном ин5 тервале управления. Последний определяется в процессе осадки системы и лежит в пределах 30-60 мин.

Таким образом, данный способ управления позволяет ликвидировать хо0 лостой ход машины, возникающий из-за опустошения приемных бассейнов, обрывов в мокрой части машины, увеличения влажности целлюлозы, вызывающих обрывы на резательном станке, в ре5 зультате чего средняя производительность машины повышается и падают непроизводительные затраты сырьевых и энергетических ресурсов, связанные с холостым ходом.

Формула изобретения

Способ управления сушильной машиной, включающий формирование заданного значения производительности машины, измерение расхода и концентрации целлюлозы, определение по ним текущего значения производительности регулирование расхода целлюлозы, пос тупающей в машину, по величине рассогласования текущего и заданного значений производительности машины, отличающийся тем, что, с целью сокращения непроизводительных затрат сырьевых и энергетических ресурсов, связанных с холостым ходом машины, дополнительно измеряют уровень целлюлозы в буферной емкости подготовительного участка машины, положение линии зеркала залива на сеточном столе мокрой части машины и перепад давления пара между коллектором и основной сушильной группой машины, определяют максималь- но допустимую производительность

д 5

5

0

подготовительного участка сушильной машины в зависимости от измеренных значений уровня, расхода и концентрации целлюлозы, поступающей в буферную емкость машины, определяют максимально допустимую производительность мокрой части машины в зависимости от значений текущей производительности, величины рассогласования Измеренного и максимально допустимого положения линии зеркала залива, определяют максимально допустимую производительность сушильной части машины в зависимости от текущей производительности и величины рассогласования измеренного и максимально допустимого перепада давления пара между коллектором и основной сушильной группой, сравнивают полученные значения максимально допустимой производительности участков машины, определяют минимальное из них и используют его в качестве заданного значения производительности сушильной машины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления производительностью машины для производства целлюлозного полотна | 1984 |

|

SU1225887A1 |

| Способ управления непрерывной технологической линией преимущественно производства целлюлозы | 1988 |

|

SU1623243A1 |

| Способ автоматического управления процессом получения бумажной массы | 1978 |

|

SU742509A1 |

| Способ контроля процесса обезвоживания формуемого бумажного полотна в сеточной части бумаго- и картоноделательной машины | 1981 |

|

SU1000505A1 |

| Способ автоматического управления массой 1 @ и влажностью картонного полотна | 1984 |

|

SU1270197A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОИЗВОДИТЕЛЬНОСТЬЮ УСТАНОВКИ НИЗКОТЕМПЕРАТУРНОЙ СЕПАРАЦИИ ГАЗА | 2019 |

|

RU2709045C1 |

| Способ автоматического управления процессом непрерывной варки сульфатной целлюлозы | 1990 |

|

SU1745797A1 |

| Мокрый отсасывающий ящик | 1979 |

|

SU781245A2 |

| Способ изготовления электроизоляционной бумаги | 1985 |

|

SU1286662A1 |

| Способ автоматического управления производительностью смежных участков в микробиологической установке | 1986 |

|

SU1373731A1 |

Изобретение относится к целлюлозно-бумажной промышленности. Цель изобретения - увеличен е производительности сушильной машины путем повышения точности регулирования раскола целлюлозы. Это достигается тем, что дополнительно измеряют уровень целлюлозы в буферной емкости, положение линии зеркала залива на сеточном столе, а также перепад давления между коллектором и основной сушильной группой цилиндров машины. По измеренным параметрам определяют максимально допустимые производительности подготовительного участка, мокрой и сушильной части машины соответственно по каждому параметру, сравнивают полученные значения производи- тельностей участков и определяют среди них минимальное, которое используют в качестве заданного значения производительности сушильной маши- сравнивал его- с текущей произво- с ны, дительностью. Сигнал рассогласования используют для регулирования расхода целлюлозы и производительности сушильной машины. 1 ил. Ј

| Патент США N 3586601, tor | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Патент США р 3823063, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-03-30—Публикация

1989-04-14—Подача