Изобретение относится к машиностроению, а именно к средствам контроля резьб.

Цель изобретения - повышение точности и расширение функциональных возможностей за счет контроля конусности и оваль- ности резьбы.

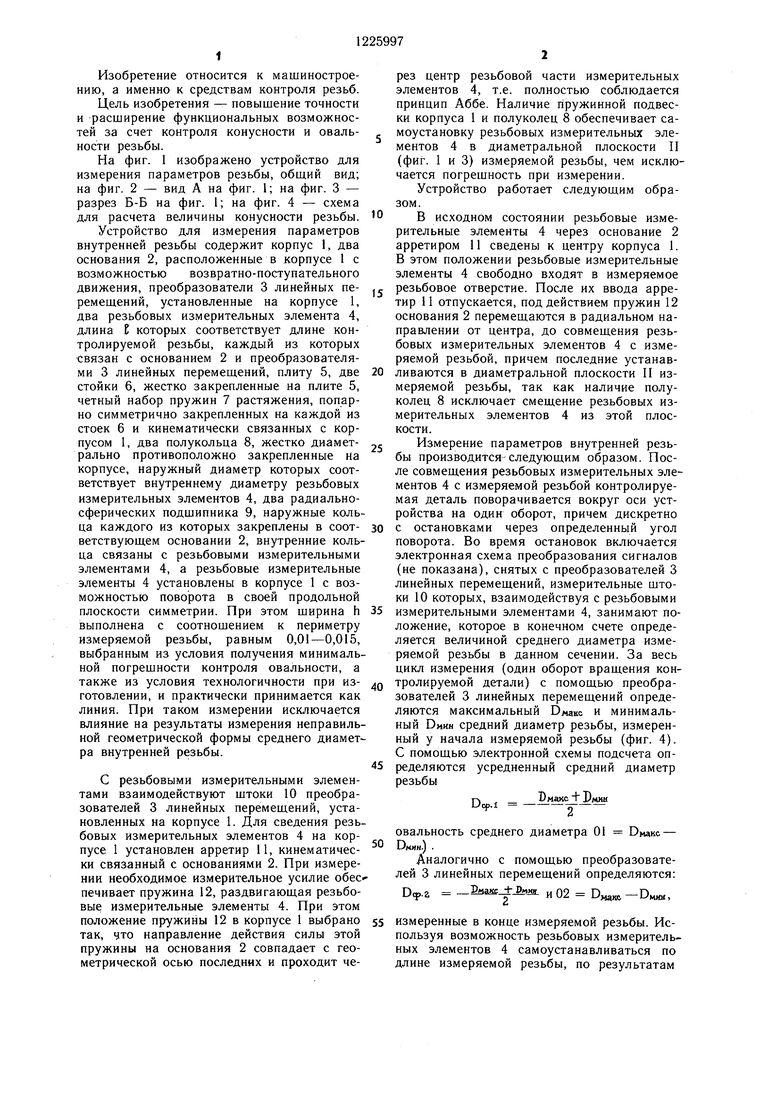

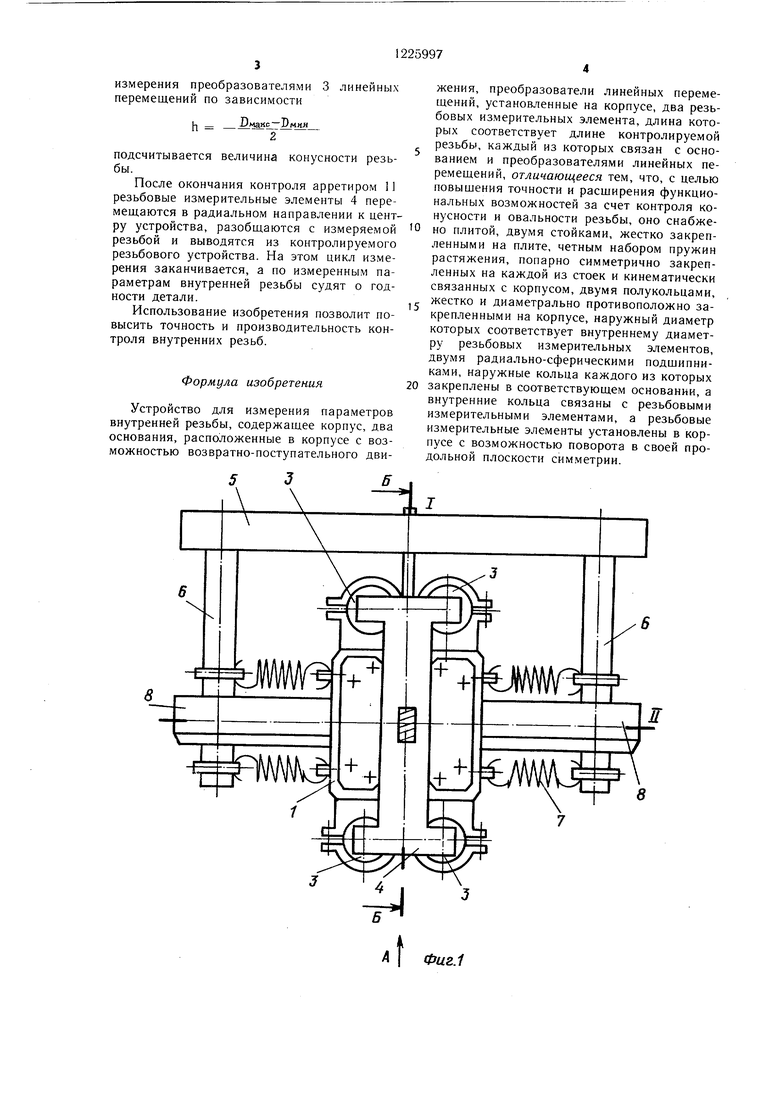

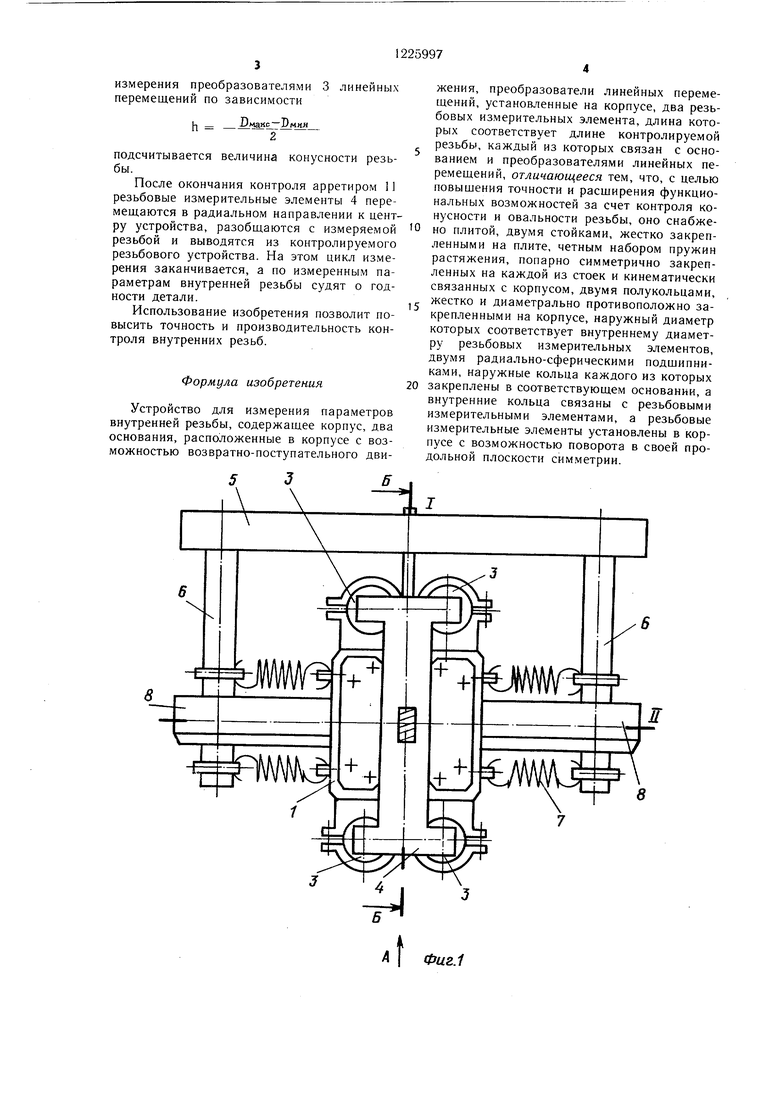

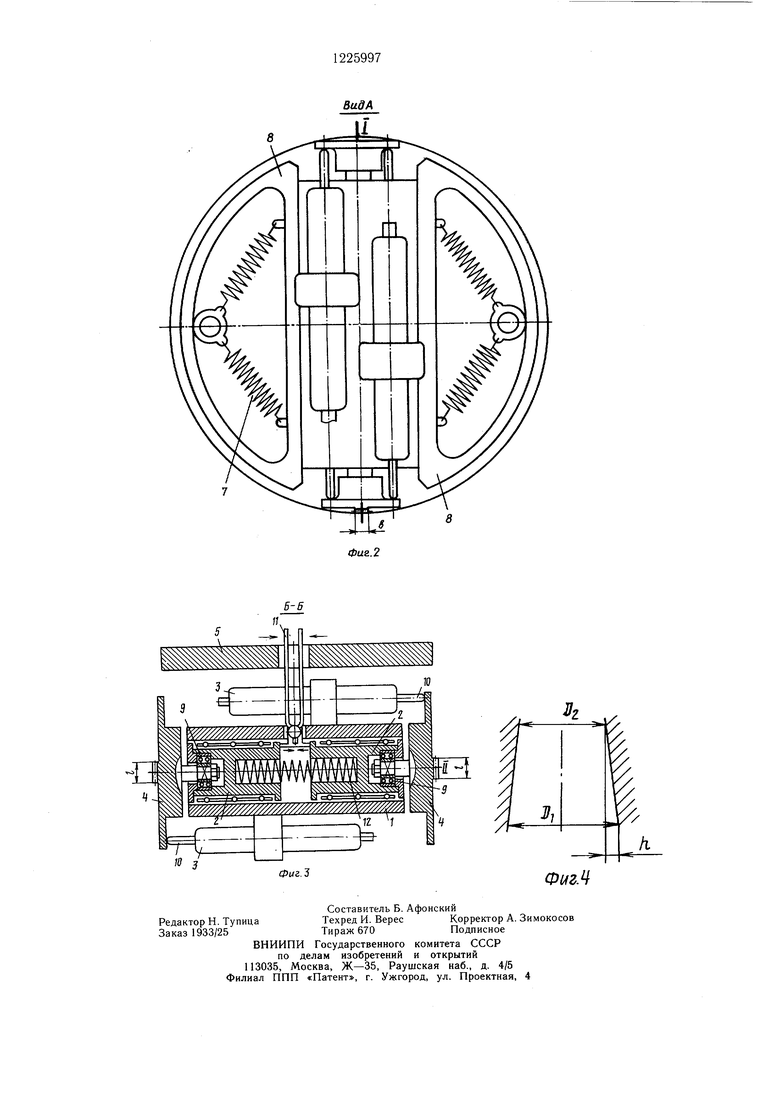

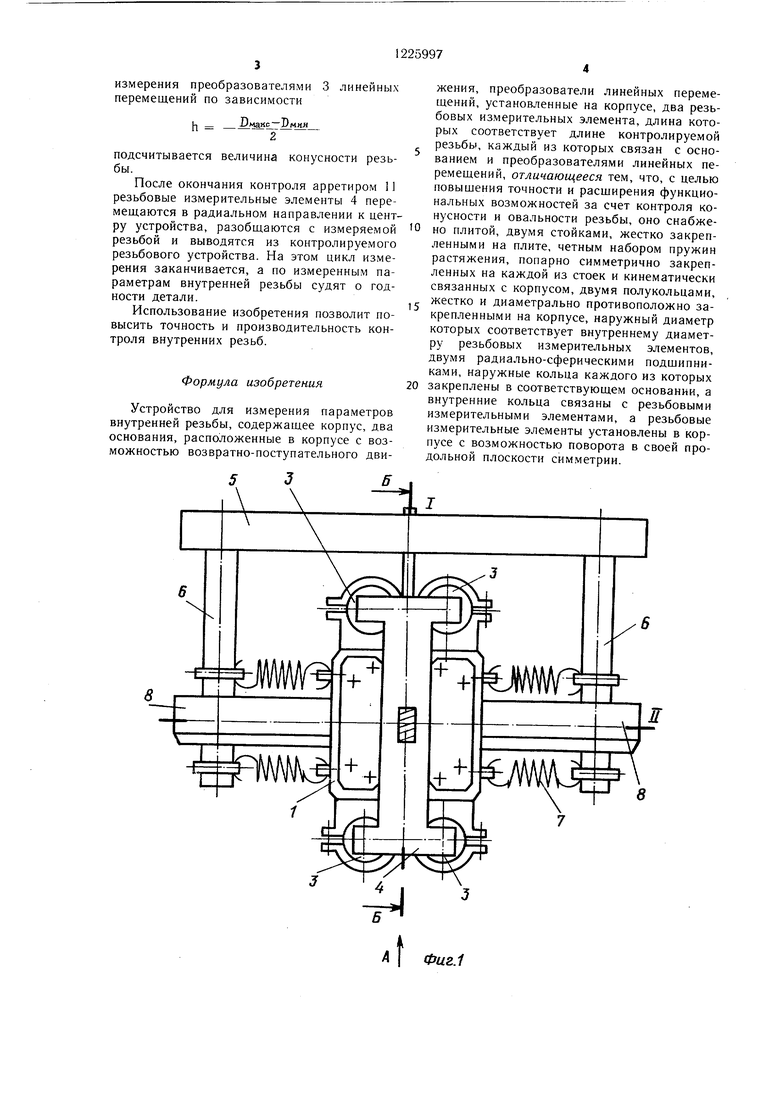

На фиг. 1 изображено устройство для измерения параметров резьбы, обш,ий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - схема для расчета величины конусности резьбы.

Устройство для измерения параметров внутренней резьбы содержит корпус 1, два основания 2, расположенные в корпусе 1 с возможностью возвратно-поступательного движения, преобразователи 3 линейных пе- ремеш,ений, установленные на корпусе 1, два резьбовых измерительных элемента 4, длина Е которых соответствует длине контролируемой резьбы, каждый из которых связан с основанием 2 и преобразователями 3 линейных перемеш.ений, плиту 5, две стойки 6, жестко закрепленные на плите 5, четный набор пружин 7 растяжения, попарно симметрично закрепленных на каждой из стоек 6 и кинематически связанных с корпусом 1, два полукольца 8, жестко диамет- рально противоположно закрепленные на корпусе, наружный диаметр которых соответствует внутреннему диаметру резьбовых измерительных элементов 4, два радиально- сферических подшипника 9, наружные кольца каждого из которых закреплены в соот- ветствующем основании 2, внутренние кольца связаны с резьбовыми измерительными элементами 4, а резьбовые измерительные элементы 4 установлены в корпусе 1 с возможностью поворота в своей продольной плоскости симметрии. При этом ширина h выполнена с соотношением к периметру измеряемой резьбы, равным 0,01-0,015, выбранным из условия получения минимальной погрешности контроля овальности, а также из условия технологичности при из- готовлении, и практически принимается как линия. При таком измерении исключается влияние на результаты измерения неправильной геометрической формы среднего диамет ра внутренней резьбы.

С резьбовыми измерительными элементами взаимодействуют штоки 10 преобразователей 3 линейных перемешений, установленных на корпусе 1. Для сведения резьбовых измерительных элементов 4 на корпусе 1 установлен арретир 11, кинематически связанный с основаниями 2. При измерении необходимое измерительное усилие обеспечивает пружина 12, раздвигаюшая резьбовые измерительные элементы 4. При этом положение пружины 12 в корпусе 1 выбрано так, что направление действия силы этой пружины на основания 2 совпадает с геометрической осью последних и проходит через центр резьбовой части измерительных элементов 4, т.е. полностью соблюдается принцип Аббе. Наличие пружинной подвески корпуса 1 и полуколец 8 обеспечивает самоустановку резьбовых измерительных элементов 4 в диаметральной плоскости II (фиг. 1 и 3) измеряемой резьбы, чем исключается погрешность при измерении.

Устройство работает следующим образом.

В исходном состоянии резьбовые измерительные элементы 4 через основание 2 арретиром 11 сведены к центру корпуса 1. В этом положении резьбовые измерительные элементы 4 свободно входят в измеряемое резьбовое отверстие. После их ввода арретир 11 отпускается, под действием пружин 12 основания 2 перемещаются в радиальном направлении от центра, до совмещения резьбовых измерительных элементов 4 с измеряемой резьбой, причем последние устанавливаются в диаметральной плоскости II измеряемой резьбы, так как наличие полуколец 8 исключает смещение резьбовых измерительных элементов 4 из этой плоскости.

Измерение параметров внутренней резьбы производится-следующим образом. После совмещения резьбовых измерительных элементов 4 с измеряемой резьбой контролируемая деталь поворачивается вокруг оси устройства на один оборот, причем дискретно с остановками через определенный угол поворота. Во время остановок включается электронная схема преобразования сигналов (не показана), снятых с преобразователей 3 линейных перемещений, измерительные штоки 10 которых, взаимодействуя с резьбовыми измерительными элементами 4, занимают положение, которое в конечном счете определяется величиной среднего диаметра измеряемой резьбы в данном сечении. За весь цикл измерения (один оборот вращения контролируемой детали) с помощью преобразователей 3 линейных перемещений определяются максимальный Омане и минимальный Оиин средний диаметр резьбы, измеренный у начала измеряемой резьбы (фиг. 4). С помощью электронной схемы подсчета определяются усредненный средний диаметр резьбы

Р Бмакс + Бмш у

овальность среднего диаметра 01 Омэкс -

Омин.) .

Аналогично с помощью преобразователей 3 линейных перемещений определяются:

.г . и 02 , -Оки«,

измеренные в конце измеряемой резьбы. Используя возможность резьбовых измерительных элементов 4 самоустанавливаться по длине измеряемой резьбы, по результатам

измерения преобразователями 3 линейных перемещений по зависимости

h Вма«с 1)мии

п

подсчитывается величина конусности резьбы.

После окончания контроля арретиром 11 резьбовые измерительные элементы 4 перемещаются в радиальном направлении к центру устройства, разобщаются с измеряемой резьбой и выводятся из контролируемого резьбового устройства. На этом цикл измерения заканчивается, а по измеренным параметрам внутренней резьбы судят о годности детали.

Использование изобретения позволит повысить точность и производительность контроля внутренних резьб.

Формула изобретения

Устройство для измерения параметров внутренней резьбы, содержащее корпус, два основания, расположенные в корпусе с возможностью возвратно-поступательного дви

жения, преобразователи линейных перемещений, установленные на корпусе, два резьбовых измерительных элемента, длина которых соответствует длине контролируемой резьбы, каждый из которых связан с основанием и преобразователями линейных перемещений, отличающееся тем, что, с целью повыщения точности и расщирения функциональных возможностей за счет контроля конусности и овальности резьбы, оно снабжено плитой, двумя стойками, жестко закрепленными на плите, четным набором пружин растяжения, попарно симметрично закрепленных на каждой из стоек и кинематически связанных с корпусом, двумя полукольцами, жестко и диаметрально противоположно закрепленными на корпусе, наружный диаметр которых соответствует внутреннему диаметру резьбовых измерительных элементов, двумя радиально-сферическими подщипни- ками, наружные кольца каждого из которых закреплены в соответствующем основании, а внутренние кольца связаны с резьбовыми измерительными элементами, а резьбовые измерительные элементы установлены в корпусе с возможностью поворота в своей продольной плоскости симметрии.

и

Л

8

УШШ

8

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИБОР ДЛЯ КОНТРОЛЯ ПАРАМЕТРОВ ОТВЕРСТИЙ БУКС КОЛЕСНЫХ ПАР ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ | 2003 |

|

RU2247315C1 |

| СПОСОБ ИЗМЕРЕНИЯ ПАРАМЕТРОВ РЕЗЬБЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2065132C1 |

| Устройство для контроля внутренней резьбы | 1989 |

|

SU1670336A1 |

| Устройство для измерения внутренних резьб и зубчатых зацеплений | 1989 |

|

SU1696834A1 |

| УСТРОЙСТВО ДЛЯ АКТИВНОГО КОНТРОЛЯ СРЕДНЕГО ДИАМЕТРА РЕЗЬБЫ ДЕТАЛЕЙ НА РЕЗЬБОШЛИФОВАЛЬНОМ СТАНКЕ | 2008 |

|

RU2397061C2 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ РЕЗЬБ | 1993 |

|

RU2032141C1 |

| Устройство для измерения среднего диаметра резьбы | 1989 |

|

SU1679168A1 |

| Способ контроля среднего диаметра резьбы | 1989 |

|

SU1698616A1 |

| Устройство для контроля овальности, например, среднего диаметра внутренней резьбы | 1978 |

|

SU771456A1 |

| УСТРОЙСТВО для ИЗМЕРЕНИЯ СРЕДНЕГО ДИАМЕТРАРЕЗЬБЫ | 1972 |

|

SU332311A1 |

Изобретение относится к машиностроению, именно к средствам контроля резьб. Цель изобретения - повышение точности и расширение функциональных возможностей за счет контроля конусности и овальности резьбы. Устройство содержит резьбовые измерительные элементы, самоустанавливаю- шиеся во впадинах контролируемой резьбы и связанные с преобразователями линейных перемещений. Самоустановка измерительных элементов в диаметральной плоскости контролируемой резьбы повышает точность измерения. Поворот контролируемой детали вокруг своей оси дискретно с остановками через определенный угол поворота позволяет определить, посредством четырех преобразователей линейных перемещений, усредненный средний диаметр резьбы, овальность среднего диаметра резьбы в начале и конце контролируемой резьбы и по этим параметрам определяют конусность резьбы. 4 ил. л 1чЭ 1чЭ СЛ СО со

О 3

Фмг. 3

ФигЛ

Составитель Б. Афонский

Редактор Н. ТупицаТехред И. ВересКорректор А. Зимокосов

Заказ 1933/25Тираж 670Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

| Прибор для измерения среднего диаметра внутренней резьбы | 1978 |

|

SU705246A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-04-23—Публикация

1984-10-08—Подача