Изобретение относится к машиностроению, а именно к средствам контроля резьб.

Цель изобретения - повышение точности путем обеспечения возможности самоориентации мерительного элемента относительно контролируемой резьбы и повышение производительности за счет исключения операций дополнительной ориентации мерительных элементов относительно контролируемой резьбы.

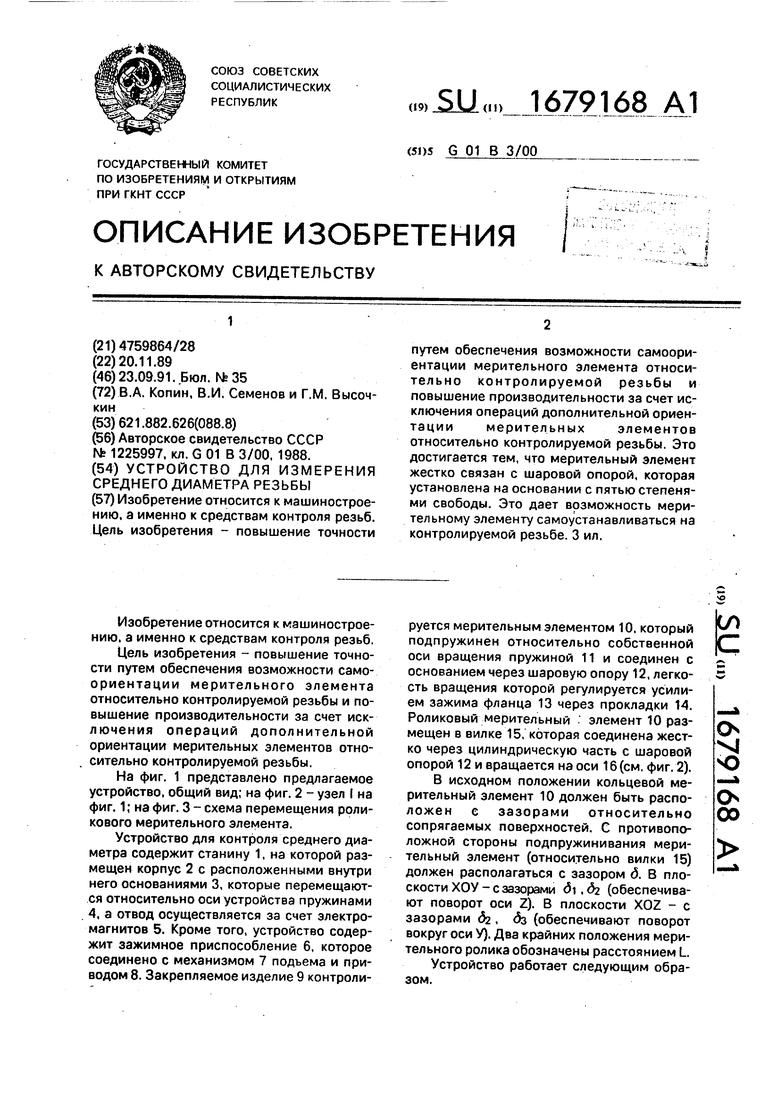

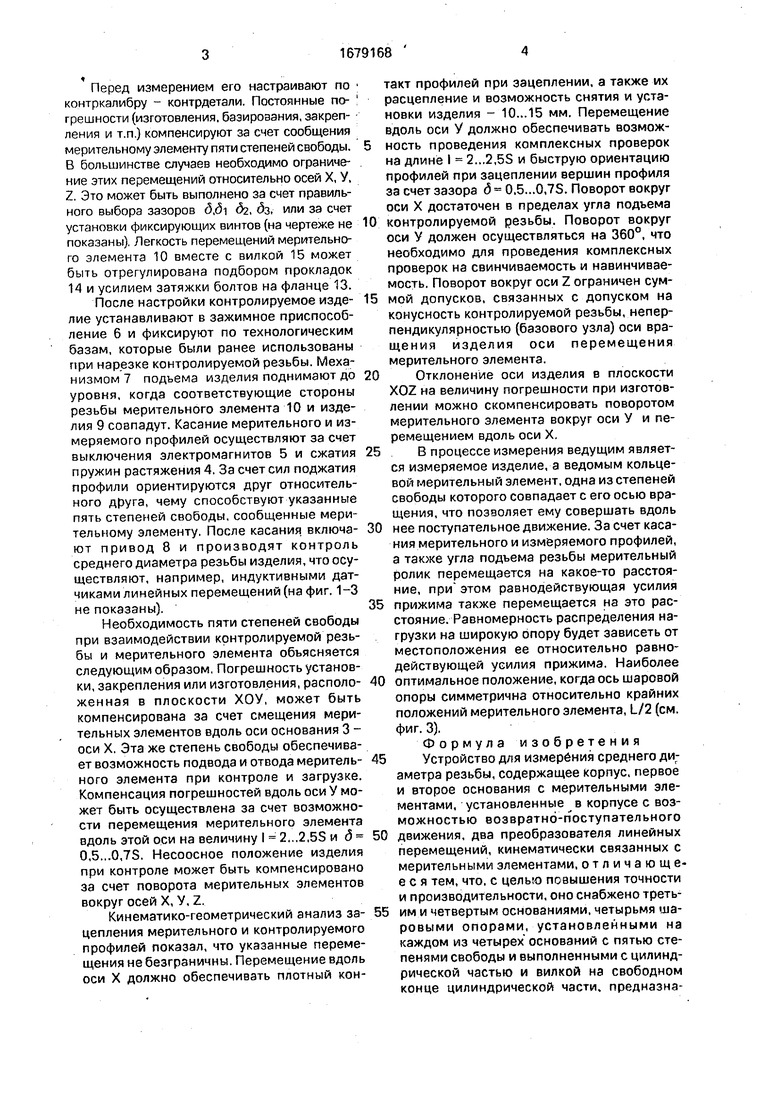

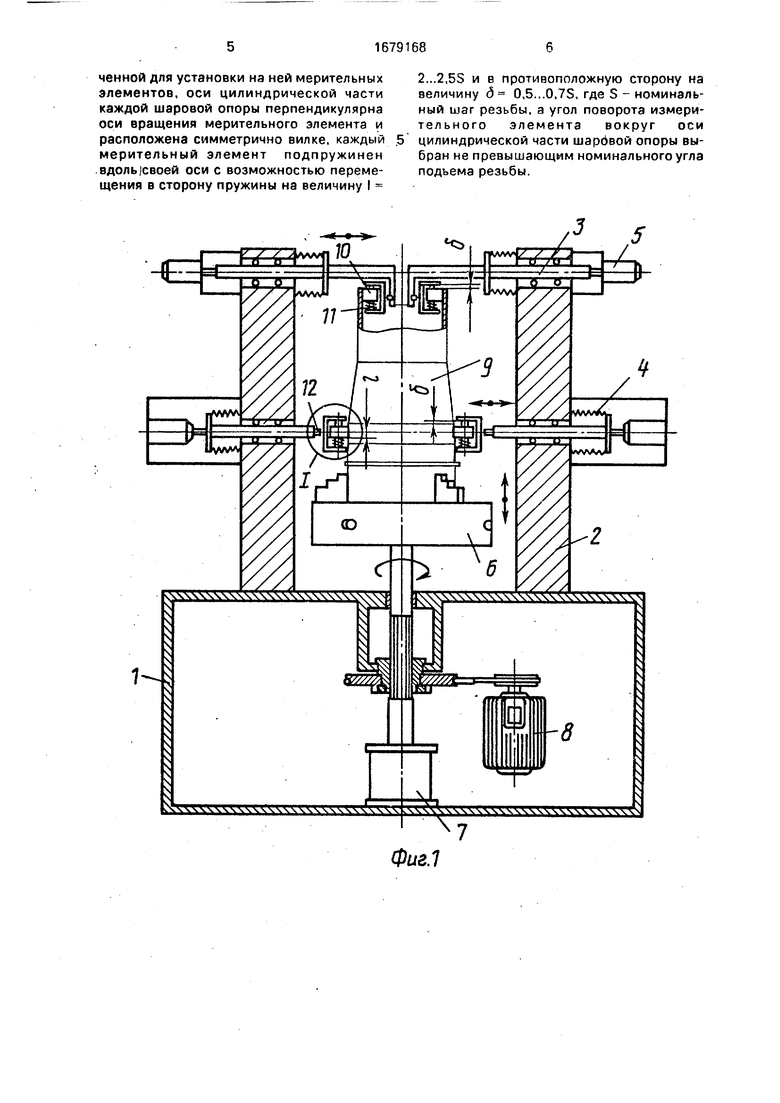

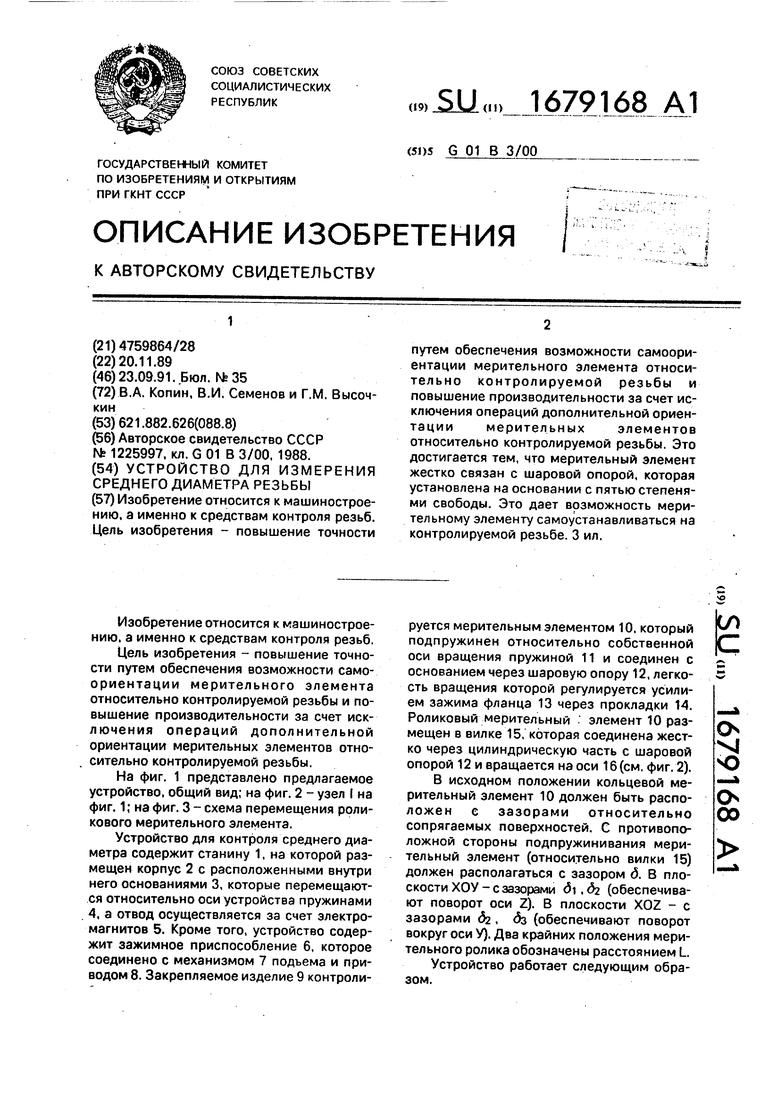

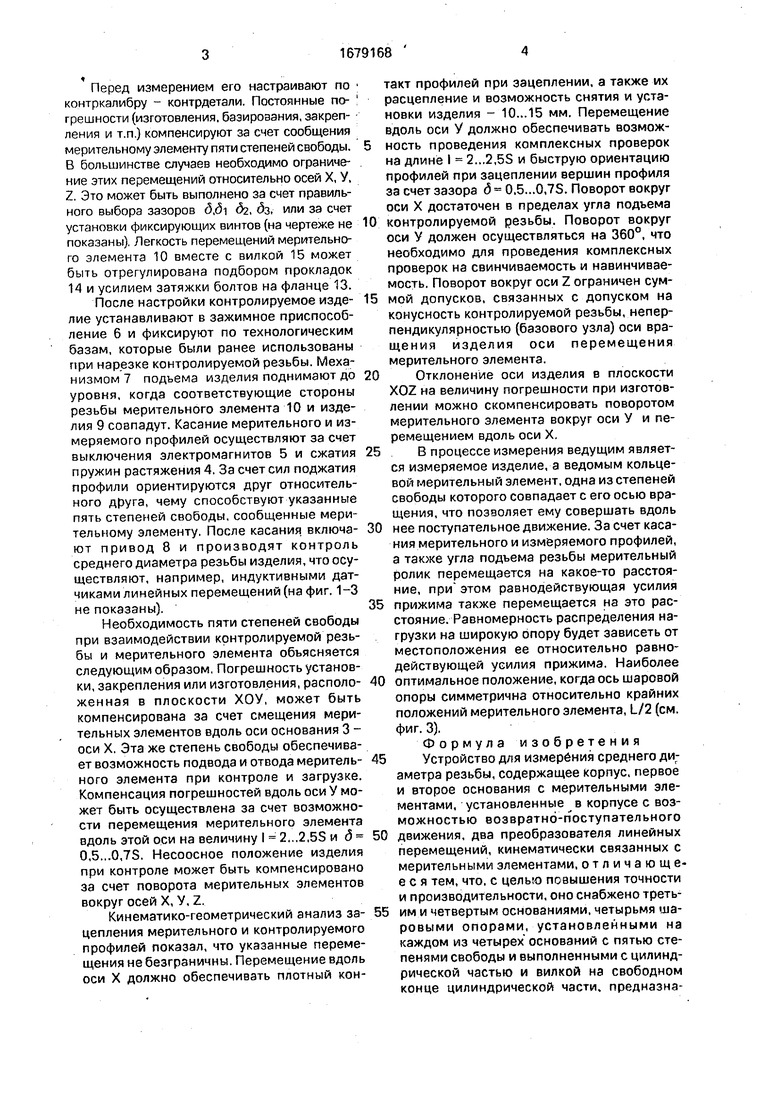

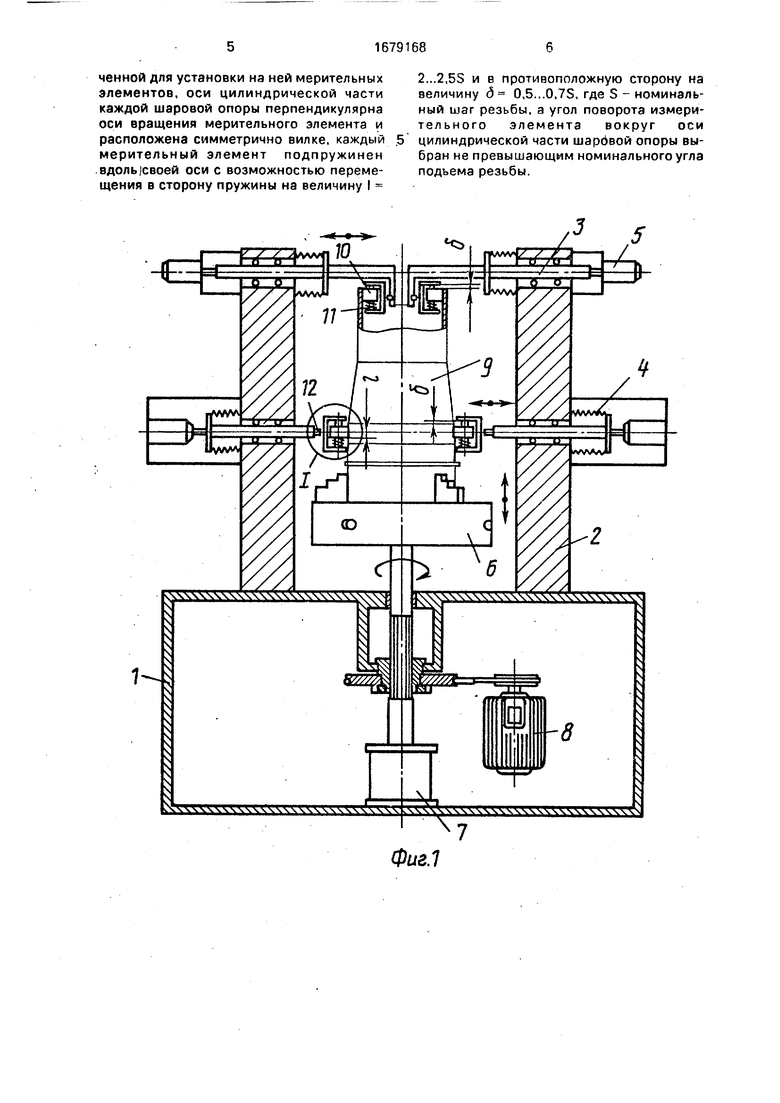

На фиг. 1 представлено предлагаемое устройство, общий вид; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - схема перемещения роликового мерительного элемента.

Устройство для контроля среднего диаметра содержит станину 1, на которой размещен корпус 2 с расположенными внутри него основаниями 3, которые перемещаются относительно оси устройства пружинами 4, а отвод осуществляется за счет электромагнитов 5. Кроме того, устройство содержит зажимное приспособление 6, которое соединено с механизмом 7 подъема и приводом 8. Закрепляемое изделие 9 контролируется мерительным элементом 10. который подпружинен относительно собственной оси вращения пружиной 11 и соединен с основанием через шаровую опору 12, легкость вращения которой регулируется усилием зажима фланца 13 через прокладки 14. Роликовый мерительный элемент 10 размещен в вилке 15, которая соединена жестко через цилиндрическую часть с шаровой опорой 12 и вращается на оси 16 (см, фиг. 2).

В исходном положении кольцевой мерительный элемент 10 должен быть расположен с зазорами относительно сопрягаемых поверхностей. С противоположной стороны подпружинивания мерительный элемент (относительно вилки 15) должен располагаться с зазором д. В плоскости ХОУ - с зазорами 61,62 (обеспечивают поворот оси Z). В плоскости XOZ - с зазорами 62 , 5з (обеспечивают поворот вокруг оси У). Два крайних положения мерительного ролика обозначены расстоянием L.

Устройство работает следующим образом.

W

Ј

Оч

х| О

сЈ

00

Перед измерением его настраивают по контркалибру - контрдетали. Постоянные по- грешности (изготовления, базирования, закрепления и т.п.) компенсируют за счет сообщения мерительному элементу пяти степеней свободы. В большинстве случаев необходимо ограничение этих перемещений относительно осей X, У, Z. Это может быть выполнено за счет правильного выбора зазоров 6,(5i 6z, 5з, или за счет установки фиксирующих винтов (на чертеже не показаны). Легкость перемещений мерительного элемента 10 вместе с вилкой 15 может быть отрегулирована подбором прокладок 14 и усилием затяжки болтов на фланце 13.

После настройки контролируемое изде- лие устанавливают в зажимное приспособление 6 и фиксируют по технологическим базам, которые были ранее использованы при нарезке контролируемой резьбы. Механизмом 7 подъема изделия поднимают до уровня, когда соответствующие стороны резьбы мерительного элемента 10 и изделия 9 совпадут. Касание мерительного и измеряемого профилей осуществляют за счет выключения электромагнитов 5 и сжатия пружин растяжения 4, За счет сил поджатия профили ориентируются друг относительного друга, чему способствуют указанные пять степеней свободы, сообщенные мерительному элементу. После касания включа- ют привод 8 и производят контроль среднего диаметра резьбы изделия, что осуществляют, например, индуктивными датчиками линейных перемещений (на фиг. 1-3 не показаны).

Необходимость пяти степеней свободы при взаимодействии контролируемой резьбы и мерительного элемента объясняется следующим образом, Погрешность установки, закрепления или изготовления, располо- женная в плоскости ХОУ, может быть компенсирована за счет смещения мерительных элементов вдоль оси основания 3 - оси X. Эта же степень свободы обеспечивает возможность подвода и отвода меритель- ного элемента при контроле и загрузке. Компенсация погрешностей вдоль оси У может быть осуществлена за счет возможности перемещения мерительного элемента вдоль этой оси на величину I 2...2,55 и б 0,5...0,75, Несоосное положение изделия при контроле может быть компенсировано за счет поворота мерительных элементов вокруг осей X, У, Z.

Кинематико-геометрический анализ за- цепления мерительного и контролируемого профилей показал, что указанные перемещения не безграничны. Перемещение вдоль оси X должно обеспечивать плотный контакт профилей при зацеплении, а также их расцепление и возможность снятия и установки изделия - 10...15 мм. Перемещение вдоль оси У должно обеспечивать возможность проведения комплексных проверок на длине I 2...2,55 и быструю ориентацию профилей при зацеплении вершин профиля за счет зазора д- 0,5...0,75. Поворот вокруг оси X достаточен в пределах угла подъема контролируемой резьбы. Поворот вокруг оси У должен осуществляться на 360°, что необходимо для проведения комплексных проверок на свинчиваемость и навинчивае- мость. Поворот вокруг оси Z ограничен суммой допусков, связанных с допуском на конусность контролируемой резьбы, неперпендикулярностью (базового узла) оси вращения изделия оси перемещения мерительного элемента.

Отклонение оси изделия в плоскости XOZ на величину погрешности при изготовлении можно скомпенсировать поворотом мерительного элемента вокруг оси У и перемещением вдоль оси X.

В процессе измерения ведущим является измеряемое изделие, а ведомым кольцевой мерительный элемент, одна из степеней свободы которого совпадает с его осью вращения, что позволяет ему совершать вдоль нее поступательное движение. За счет касания мерительного и измеряемого профилей, а также угла подъема резьбы мерительный ролик перемещается на какое-то расстояние, при этом равнодействующая усилия прижима также перемещается на это расстояние. Равномерность распределения нагрузки на широкую опору будет зависеть от местоположения ее относительно равнодействующей усилия прижима. Наиболее оптимальное положение, когда ось шаровой опоры симметрична относительно крайних положений мерительного элемента, L/2 (см. фиг. 3).

Формула изобретения

Устройство для измерения среднего диг- аметра резьбы, содержащее корпус, первое и второе основания с мерительными элементами, установленные в корпусе с возможностью возвратно-поступательного движения, два преобразователя линейных перемещений, кинематически связанных с мерительными элементами, отличающееся тем, что, с целью повышения точности и производительности, оно снабжено третьим и четвертым основаниями, четырьмя шаровыми опорами, установленными на каждом из четырех оснований с пятью степенями свободы и выполненными с цилиндрической частью и вилкой на свободном конце цилиндрической части, предназнаценной для установки на ней мерительных элементов, оси цилиндрической части каждой шаровой опоры перпендикулярна оси вращения мерительного элемента и расположена симметрично вилке, каждый мерительный элемент подпружинен вдоль (своей оси с возможностью перемещения в сторону пружины на величину I

2...2,55 и в противоположную сторону на величину д 0,5...0,75, где S - номинальный шаг резьбы, а угол поворота измерительного элемента вокруг оси цилиндрической части шаровой опоры выбран не превышающим номинального угла подьема резьбы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля среднего диаметра резьбы | 1989 |

|

SU1698616A1 |

| Станок-полуавтомат для обработки базовых поверхностей | 1969 |

|

SU294433A1 |

| Устройство для ориентации обрабатываемой детали | 1981 |

|

SU1047650A1 |

| СПОСОБ И УСТРОЙСТВА ДЛЯ ИСПЫТАНИЯ СТРЕЛКОВОГО ОРУЖИЯ И/ИЛИ СТЕНДОВЫХ ИСПЫТАНИЙ РАКЕТНЫХ ДВИГАТЕЛЕЙ | 2022 |

|

RU2790353C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ВЗАИМНОЙ ОРИЕНТАЦИИ И ВЗАИМНОГО ПОЛОЖЕНИЯ ИЗМЕРИТЕЛЬНЫХ ПРИБОРОВ | 2017 |

|

RU2662455C1 |

| ЭНДОПРОТЕЗ ЛОКТЕВОГО СУСТАВА | 2004 |

|

RU2264195C1 |

| ОПОРНЫЙ УЗЕЛ (ВАРИАНТЫ) | 2024 |

|

RU2827603C1 |

| Устройство для регулировки и фиксации положения радиолокационной антенны | 1981 |

|

SU1841241A1 |

| Способ нарезания резьбы фрезерованием на станках с ЧПУ | 1986 |

|

SU1389954A1 |

| ЗАТВОР БАЙОНЕТНЫЙ | 2013 |

|

RU2546142C2 |

Изобретение относится к машиностроению, а именно к средствам контроля резьб. Цель изобретения - повышение точности путем обеспечения возможности самоориентации мерительного элемента относительно контролируемой резьбы и повышение производительности за счет исключения операций дополнительной ориентации мерительных элементов относительно контролируемой резьбы. Это достигается тем, что мерительный элемент жестко связан с шаровой опорой, которая установлена на основании с пятью степенями свободы. Это дает возможность мерительному элементу самоустанавливаться на контролируемой резьбе. 3 ил.

Фиг. 2

| Устройство для измерения параметров внутренней резьбы | 1984 |

|

SU1225997A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-09-23—Публикация

1989-11-20—Подача