I

Изобретение относится- к способам приготовления носителя на основе ок- сиди магния, который может использоваться для катализаторов дегидрирования углеводородов.

Известен способ приготовления носителя на основе оксида магния, заключающийся в смешении оксида магния с оксидом алюминия или диоксидом титана, добавлении к полученной сме си водного раствора поливинилового спирта, классификации полученной массы на бегунах и протирании через сито с определенным размером ячеек. Частицы подвергают прокаливанию при 800-1300°С.

Недостатком известного способа является его сложность, а также по- лучение носителя с недостаточно развитой удельной поверхностью до (3,5 ), которая ниже оптимальной для получения катализаторов окислительного дегидрирования углеводородов. Кроме того, носитель, полу- ченный известным способом, характе- ризуется недостаточно высокой износостойкостью (83%).

Цель изобретения - упрощение I способа и получение носителя с повышенной износостойкостью.

Предлагаемый способ приготовления носителя на основе оксида магни заключается в осаждении гидроксида магния из морской воды путем обработки ее известковым молоком, со- держащим 8-12 мас,% оксида кальция, при массовом соотношении известковое молоко - морская вода 1 : (30- 45) с последующим отстаиванием полученной пульпы, промыванием, сгуще- нием, фильтрацией и высокотемпературным прокаливанием при 800-1300 с полученную массу измельчают и классифицируют полученные гранулы.

Способ более прост по сравнению с известньм за счет исключения стадий смешения, формования и сушки гранул.

Носитель, полученный предлагаемым способом, имеет улучшенные свойства: большую удельную поверхность (5,, 75 ) и повышенную износостойкость (89%).

Для получения носителя на основе

оксида магния используют морскую ноду, содержащую в растворенном виде сл€;дующие компоненты, г/л: Mg 1 . 0 1,5, Са2+ 0,3-0,45, HCo, 0,18-0,24,,

)

5

0

,- Q

5

37г

СГ 16-24, S0| 2,3-3,2, к 0,32- и,44, Na 8-12.

Декарбонизацию воды проводят путем добавления серной кислоты и от- дувки COj из раствора воздухом.

Са (НСОз ) 2 +Н2 S04 CaSO +Н2 0+2С02

Осаждение гидроксида магния осуществляют путем добавления к раствору известкового молока (8-12 мас.%) в пересчете на СаО, рН 3,5-4,3),содержащего добавки марганца, бора, титана, железа, кремния, алюминия в общем количестве 15-25 кг на 1 т известкового молока. При осаждении в качестве затравки используют сгущенную пульпу гидроксида магния в количестве 1-2% на раствор.

Суспензию Mg(OH)2 сгущают введением для улучшения флокуляции поли- акриламида О,7 г на 1 кг оксида магния . Полученную массу - сгущенную пульпу подвергают промывке затем фильтрации и прокаливанию при 800- (лучше 1100-1150 0, дроблению и классификации для отбора необходимой фракции носителя.

Полученный носитель имеет следую- 1ЦИЙ состав, мас.%:

Оксид магния 85-97,0 Оксид кальция 0,60-7,8 Оксид бора 0,03-0,6 Магний сернокислый0,04-1,9 Магний хлористый 0,04-1,3 Оксид железа 0,01-0,6 Двуоксид кремния 0,40-3,0 Двуоксид титана 0,08-1,5 Двуоксид марганца0,01-0,3 Оксид алюминия 0,35-1,5 и обладает следующими характеристиками: удельная-поверхность 2-30 , насыпной вес 0,35-0,75 г/см,пористость Oj5-0,7 см /см- , износоустойчивость до 93 мас.%, термостойкость до 1000°С, выход фракции 0,14- 0,5 мм при производстве мелкозернистого носителя не ниже 85 мас.%.

Пример 1. В реактор емкостью 2,5 л непрерывно со скоростью 13,87 л/ч вводят предварительно де- карбонизированный магнийсодержащий рассол типа морской воды состава, г/л: Mg2 1,31, Са2 0,385, НСО 0,201, ,46, SOf 2,685, К 0,386, Na 10,84 (рН 3,8-4,0) и

известковое молоко с содержанием СаО 10% (соотношение 37,5 : 1) скорость подачи 0,37 л/ч. Кроме гидрок- сида кальция и воды, известковое молоко содержит следующие компоненты

ЗЮг +Ti02 +Fe2 Оз +АЕ Oj з +Мп02

СаО

Промытую суспензию гидроксида маг 5 ния сгущают до 13% Mg(OH)2, а затем фильтруют на модельной фильтрационной воронке при давлении 0,52 кгс/см. Количество сгущенной промытой пульпы 0,206 л/ч, количество отфильтро- 10 ванного осадка 0,064 кг/ч с содержанием Mg(OH)j 45%. .

Паста гидроксида магния содержит, мас.%: Mg(OH)., 45, СаО 0,65; В.О, 0,82;-Fej03 0,17; SiO 0,51, TiOj

1,8%.

В качестве затравки вводят сгущенную пульпу гидроксида магния с концентрацией Mg(OH)2 15% со скоростью 0,76 л/ч. Количество вводи-t5 0,06, ,01; AEjO, 0,338;MgS04 мой СаО относительно магния рапы0,57; MgCgj 0,1.

95%, рН суспензии 9,0-9,5. Время пре-Промытый осадок прокаливают 4 ч

бывания суспензии гидроксида магнияпри . Обоснование целесообразв реакторе 10 мин, температура реак-ности проведения обжига Mg(OH)2 при

ции 5-20°С. Пульпу гидроксида магния20 этой температуре приводят в табл.1,

сгущают в отстойнике до концентрацииПри этом получают оксид магния

15% Mg(OH)2. Для увеличения скорое-0,031 кг/ч с содержанием, мас.%:

ти отстоя добавляют 0,05 л/ч 0,04%-MgO 92,0; СаО 2,30; fe 0,59;В20з

ного раствора полиакриламида. Cry-0,29; MgS04 1,47; Si02 1,79; TiOj

щенную пульпу отделяют от маточного25 0,18 МпО 0,02, М. .Q 1,0;MgCE,j 0,16.

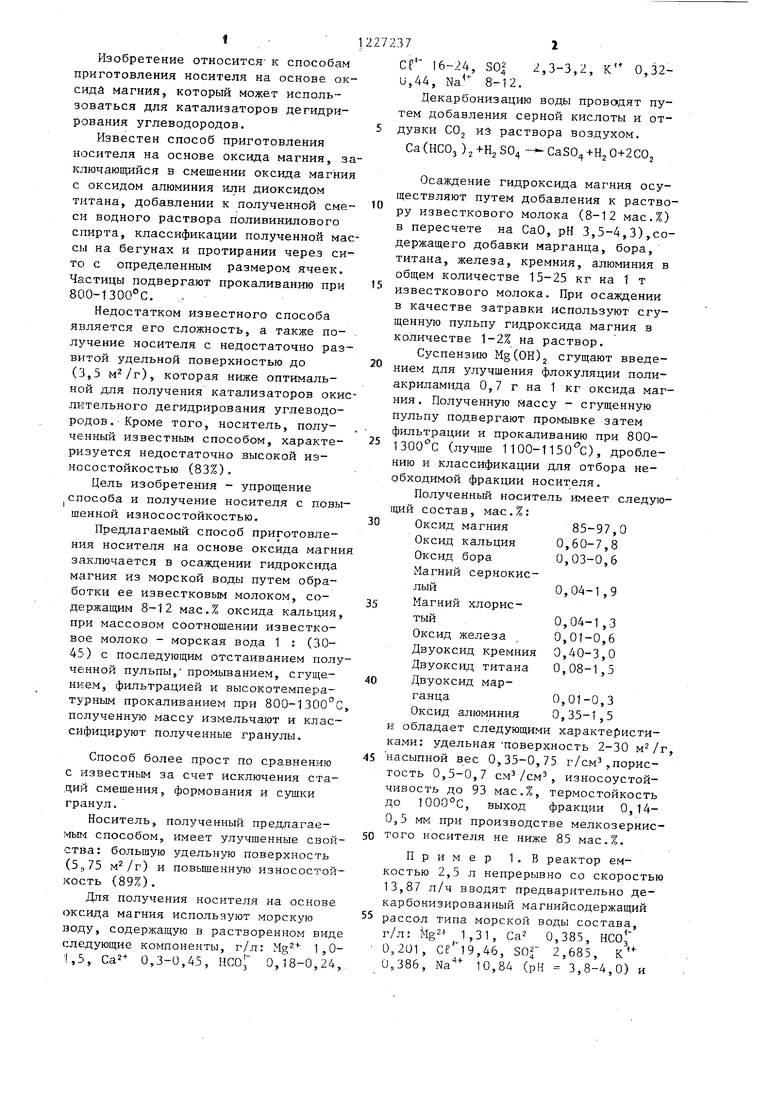

800 900 1000 1100 1150 1200 1300

90,07 2,641,28 0,33 0,560,04 6,38 1,871,331,5027,660,3870,735 0,686

90,52 2,591,32 0,28 0,350,04 0,34 1,801,151,41U,660,3580,712 0,682

91,59 1,971,39 0,24 0,520,04 0,28 1,681,071,229,660,3790,746 0,698

91,92 1,981,55 0,18 0,510,03 0,25 1,570,891,129,00,4370,790 0,677

93,0 1,941,57 0,17 0,490,03 0,24 t,440,130,995,660,5170,940 0,658

93,58 1,411,80 0,17 0,450,03 0,24 1,310,070,944,00,6401,3400,562

93,82 1,401,62 0,19 0.400,03 0,21 1,200.040.892.120.6821.485 0.353

Состав носителя определяют методами спектрального и химического анализа. Прокаленный оксид магния измельчают на лабораторных дробилках и просеивают через сита 0,63 мм и 0,14 мм. Выход фракции 0,14-0,5 мм составляет 85%. Результаты испытаний сведены в табл.2.

Таблица 2

72374

раствора и промывают методом репуль- пации пресной водой в количестве 1,29 л/ч.

Промытую суспензию гидроксида маг- 5 ния сгущают до 13% Mg(OH)2, а затем фильтруют на модельной фильтрационной воронке при давлении 0,52 кгс/см. Количество сгущенной промытой пульпы 0,206 л/ч, количество отфильтро- 10 ванного осадка 0,064 кг/ч с содержанием Mg(OH)j 45%. .

Паста гидроксида магния содержит, мас.%: Mg(OH)., 45, СаО 0,65; В.О, 0,82;-Fej03 0,17; SiO 0,51, TiOj

5 0,06, ,01; AEjO, 0,338;MgS04 0,57; MgCgj 0,1.

42,0 «7.2 85,4 88,7 90,4 92,2 94.7

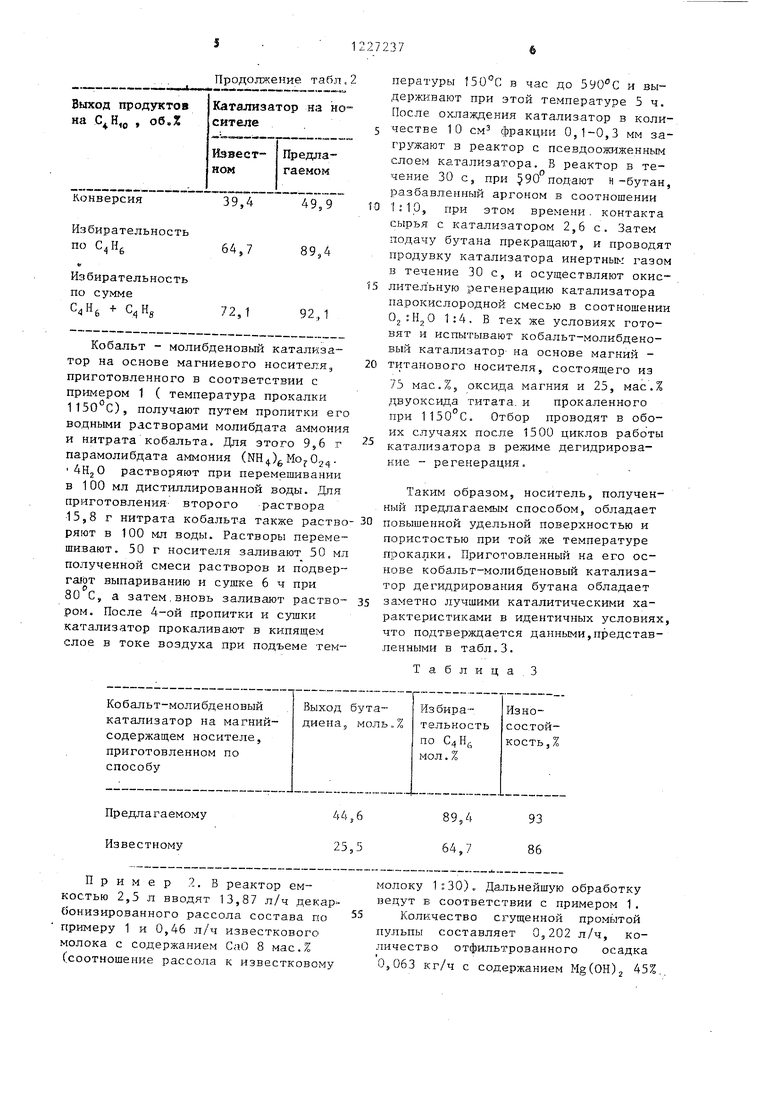

Продолжение табл.2

45

50

Продолжение табл.2

72,1

92,1

Кобальт - молибденовый катализатор на основе магниевого носителЯз приготовленного в соответствии с примером 1 ( температура прокалки 1150 С), получают путем пропитки его водными растворами молибдата аммония и нитрата кобальта. Для этого 9,6 г парамолибдата аммония (NH) N0.624 AHjO растворяют при перемешивании в 100 мл дистиллированной воды. Для приготовления- второго раствора 15,8 г нитрата кобальта также растворяют в 100 мл воды. Растворы перемешивают. 50 г носителя заливают 50 мл полученной смеси растворов и подверraioT выпариванию и сушке 6 ч при 80 С, а затем.вновь заливают раствором. После 4-ой пропитки и сушки катализатор прокаливают в кипящем слое в токе воздуха при подъеме темПример 2. В реактор емкостью 2,5 л вводят 13,87 л/ч декар - бонизированного рассола состава по примеру 1 и 0,46 л/ч известкового молока с содержанием СаО 8 мас.% (соотношение рассола к известковому

пературы 150 С в час до и выдерживают при этой температуре 5 ч. После охлаждения катализатор в количестве 10 см фракции 0,1-0,3 мм загружают в реактор с псевдоожиженным слоем катализатора. В реактор в течение 30 с, при 590 подают н-бутан, разбавленный аргоном в соотношении

1:10, при этом времени, контакта сьфья с катализатором 2,6 с. Затем подачу бутана прекращают, и проводят продувку катализатора инертным газом в течение 30 с, и осуществляют окислител ьную регенерацию катализатора парокислородной смесью в соотношении Oj :HjО 1:4, В тех же условиях готовят и испытывают кобальт-молибденовый катализатор на основе магний

титанового носителя, состоящего из 75 мас.%5 оксида магния и 25, мас.% двуоксида титата. и прокаленного при 1150°С. Отбор проводят в обоих случаях после 1500 циклов работы катализатора в режиме дегидрирование - регенерация.

Таким образом, носитель, полученный предлагаемым способом, обладает

повышенной удельной поверхностью и пористостью при той же температуре прокалки. Приготовленный на его основе кобальт-молибденовый катализатор дегидрирования бутана обладает

заметно лучшими каталитическими характеристиками в идентичных условиях, что подтверждается данньми,представленными в табл.3.

Таблица.З

молоку 1:30). Дальнейшую обработку ведут Б соответствии с примером 1. Колрхчество сгущенной промытой пульпы составляет 0,202 л/ч, количество отфильтрованного осадка

0,063 кг/ч с содержанием MgCOH) 45%,

0,02; 0,25; MgSO 1,44;

Паста гидроксида магния содержит мас.%: Mg(OH)j 45; СаО 0,58; 0,79; 0,15; SiO, 0,50; TiO, 0,06; MnO 0,01; АЕ20з .0,34; MgSO, 0,53; MgCE 0,1.

После прокаливания 4 ч при 1150 получают носитель следующего состава, мас.%: MgO 93,0; СаО 1,94; SiO 1,57; TiOj 0,17; 0,49; MnO

MgcEj 0,13; 0,99.

Удельная поверхность носителя по тепловой десорбции азота 5,6

пористость 0,65 CMVCM, ИЗНОСОСТОЙ-

кость 91,2%.

Пример 3. В реактор подают рассол по примеру 1 и 0,31 л/ч известкового молока, содержащего 12 мас.% СаО (1:45). Далее приготов- ление носителя ведут в соответствии с примером 1. Количество сгущенной пульпы составляет 0,208 л/ч. Осадка получают 0,065 кг/ч. Паста гидроксида магния содержит, мас.%: MgCOH) 44,8; СаО 0,67; 0,83; Fe,0, 0,17; SiOj 0,53; TiOj 0,06;

Редактор И. Сегленик

Составитель Н. Путова

Техред Л.Олейник Корректор А. Тяско

2239/6

Тираж 527 Подписное . ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная,4

Mno/0,1, o,34;Mgso4 0,56;

MgCE 0,1,

Получают после прокаливания при 1150 С 0,032 кг/ч носителя следующего состава, мас.%: MgO 92,5; СаО 2,1; SiO 1,58; TiO 0,18;

0,5; мпо о,оз; o,2S; Mgso

1,71; MgCE 0,15; 1,0.

Удельная поверхность носителя 5,4 , пористость 0,63 , износостойкость носителя 92,5%. Показатели дегидрирования на ко- бальт- молибденовом катализаторе, приготовленном на основе носителя по примерам 2 и 3, практически совпадают с катализатором по примеру 1

Таким образом, носитель, полученный предлагаемым способом обладает улучшенными характеристиками: удельная поверхность до 27,66 , .повышенная износостойкостью до 94,7%.

Катализаторы на основе данного носителя обладают повышенной активностью - выход бутадиена 44,6 мол.% при избирательности 89,4%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА МАГНИЯ ИЗ ПРИРОДНЫХ РАССОЛОВ | 2001 |

|

RU2211803C2 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ДЕГИДРИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2006 |

|

RU2302293C1 |

| Способ получения оксида магния из природных рассолов и попутно добываемых вод нефтяных месторождений | 2021 |

|

RU2777082C1 |

| СПОСОБ ПОДГОТОВКИ К ПЕРЕРАБОТКЕ СИДЕРИТОВОЙ ЖЕЛЕЗНОЙ РУДЫ (ВАРИАНТЫ) И ПОСЛЕДУЮЩИЙ СПОСОБ ЕЕ БЕЗОТХОДНОЙ ПЕРЕРАБОТКИ | 2011 |

|

RU2562016C1 |

| Способ переработки шлама рассолоочистки аммиачно-содового производства | 1987 |

|

SU1520007A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИПОХЛОРИТА КАЛЬЦИЯ ПРИ КОМПЛЕКСНОЙ ПЕРЕРАБОТКЕ ПРИРОДНОГО ПОЛИКОМПОНЕНТНОГО ПЕРЕСЫЩЕННОГО РАССОЛА ХЛОРИДНОГО КАЛЬЦИЕВО-МАГНИЕВОГО ТИПА | 2016 |

|

RU2637694C2 |

| Способ переработки цинксодержащих отходов металлургического производства | 1988 |

|

SU1610197A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИДА КАЛЬЦИЯ | 2003 |

|

RU2255899C1 |

| КАТАЛИЗАТОР ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1993 |

|

RU2048909C1 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ МЕТАЛЛОВ, ПРЕИМУЩЕСТВЕННО ВАНАДИЯ, ИЗ ШЛАКА | 2010 |

|

RU2453619C2 |

| Патент США № 4229604, кл | |||

| Аппарат для предохранения паровых котлов, экономайзеров, кипятильников и т.п. приборов от разъедания воздухом, растворенным в питательной воде | 1918 |

|

SU585A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1986-04-30—Публикация

1983-04-25—Подача