.Изобретение относится к химической Промышленности, в частности к способам переработки отходов аммиачно- содового производства - шлама рассолоочистки на магнезиальные продукты, а именно карбонат и оксвд магния.

Целью изобретения является повышение выхода целевого продукта и. повышение качества оксида магния.

Способ осуществляют следующим образом.

Шлам рассолоочистки предварительно сгущают до соотношения- Т:Ж

l:(5-l5). Далее его обрабатьгоают в центробежном классификаторе при факторе разделения 1500-3000, В результате данной обработки подучают осветленную суспензрво, содержащую преимущественно гидроксид магния Mg(OH);j и сгущенный осадок, содержащий гипс СаЗо 2HjO и другие примесные соединения (железо, марга- не л ДР-) Осветленную суспензию отделяют .-от сгущенного осадка Заг- , тем производят дальнейшее разделение осветленной суспензии на рассол

Ч

м.

и твердую фазу фильтрацией. Полученную твердую фазу репульпируют в воде при этом получают суспензию, содержащую IQ-30 г/дм MgO. По одному из вариантов осуществления способа суспензию с содержанием 10-30 г/дм MgO получают путем последовательного смешения осветленной суспензии с водой и отстаивания в отстойнике., В случае разделения осветленной сус пензии фильтрацией, получают очищенный рассол, пригодный для использования в аммиачно-содовом производстве.

В случае приготовления суспензии методом промьшки промывиые воды, содержащие NaCl, могут быть использованы для получения указанного рассола; Для более полного удаления гипса из шлама рассолоочистки производят дополнительную обработку осветленной суспензии содой, добавляя ее в сте- хиометрическом избытке не более 10 мас.% по отношению к CaS04, содержащемуся в суспензии.

Суспензию, содержащую 10-30 г/дм MgO,. обрабатьгаают СО -содержащим газом, например, газом известково- обжигательных печей в колонном аппарате. Процесс разделения, промывки и карбонизации шлама можно осуществлять в присуствии ПАВ-полиакриламида или полиакрилнитрила.

Прокарбонизованную суспензию разделяют, получают раствор бикарбоната магния и шлам, содержащий преимущественно СаСО. который известным путем может перерабатьшаться на сульфат к аль ция.

Раствор бикарбоната магния нагревают паром, отдувают диоксид углерода. Получают суспензию, содержащую в твердой фазе основной карбонат магния, который отделяют фильтрацией от маточного раствора. Осадок основного карбоната магния сушат или прокаливают. После сушки получают карбонат магния, а после прокалки оксид магния.

Шлам рассолоочистки образуется в качестве отхода производства.

Пример. -Шлам рассолоочиет ки отстаивают. Берут 1 кг сгущенной до Т:Ж 1:9 суспензии, содержащей:

NaCl 226,0 22,6 658,0 65,8 Прочие 20,2 2,02 Суспензию обрабатьгаают в центробежном поле. Фактор разделения 2000. Получают 900 г осветленной суспензии, содержащей:

г мас.%

15

и 100 г сгущенного осадка следующего состава:

0

5

0

5

0

Mg(OH)

CaS04 2H,,0

NaCI

Прочие

гмас.%

3,073,07

40,540,5

15,915,9

30,530,5

10,010,0

Суспензию разделяют фильтрацией, твердую фазу суспендируют в воде с получением суспензии, содержащей г/л MgO. Суспензию карбонизуют в колонном аппарате газом, содержащим до 40% диоксида .углерода, при 25 С. -После карбонизации суспензию разделяют.Раствор бикарбоната магния нагревают до 100°С. Получают суспензию основного карбоната магния. Осадок отделяют фильтрацией и промывают. Получают 130,3 г влажного осадка карбоната магния, содержащего 22% MgO, Выход по MgO 80%. После сушки и прокалки получают 28,66 г оксида магния, содержащего., мас,%: MgO98,0

СаО. 0,6

ЗОд С1

0,13 0,2

II р и м е р 2, Шлам рассолоочистки отстаивают. Берут J. кг сгущенной до Т:Ж 1 :,9 суспензии, содержащей:

г мас,% . Mg(OH)i 50,8 5,08 CaS04-2n,j:0 45,0 4,5 NaCl 226,0 22,6 658,0 65,8 Прочие 20,2 2,02 Суспензию обрабатьгоают в центробежном поле. Фактор разделения 3000. Получают 900,6 г осветленной суспензии, содержащей:

Суспензию разделяют фильтрацией, твердую фазу суспендируют в воде с получением суспензии,содержащей 20 г/л MgO. Суспензию карбонируют в колонном аппарате газом, содержащим до 40% диоксида углерода, при 25°С, После карбонизации суспензию разделяют. .Раствор бикарбоната магния нагревают до . Получают суспензию основного карбоната магния. Осадок отделяют фильтрацией и промьюают. Получают 126,82 г влажного осадка карбоната магния, содержащего 22% MgO. Выход по MgO 78,0%. После сушки и прокалки получают 27,3 г оксида маг- ния, содержащего, мас.%:

MgO -98,2

СаОО,.5

SOj0,2

С10,2

П р и м е р 3. Шлам рассолоочистки отстаивают. Берут 1 кг сгущенной до Т:Ж 1:9 суспензии, содержащей:

NaCl

20 25jg

5200076

2,117,03

34,0 33/84

Прочие 9,49,36

суспенз да разделяют фщтьтрадией, твердую фазу суспендируют в воде с получением суспензии, содержащей --20 г/л MgO. Суспензию карбониз 1от в колонном аппарате газом, содержащим до 40% 10 диоксида углерода, при 25°С. После карбонизации суспензию разделяют. Раствор бикарбоната магния нагревают до 100°С, Получают суспензию основного карбоната магния. Осадок от- 15 деляют фильтрацией и промьгаают. Получают 123,64 г влажного осадка карбоната магния, содержащего 22% MgO. Выход по MgO 76%. Посла прокалки получают 27,2 г оксида магния, содержа- масо%:

щего , MgO СаО SOj С1 Приме

79

0,62 д,26 0,02 р 4. OIjiaM рассолоочистки

отстаивают. Берут I кг сгущенной до Т:Ж 1:5 суспензии содержащей:

Суспензию обрабатьшают в центробежном поле. Фактор разделения 2000. Получают 871,2 г осветленной суспензии, содержащей:

ют. Раствор бикарбоната магния нагревают до 100 С. Получают суспензию основного карбоната магния. Осадок отделяют фильтрацией и промывают. Получают 122,3:г влажного осадка карбоната магния. Выход по MgO 75%. После прокалки получают 332 г оксида магния, содержащего, Maci%:

MgO97,9

CaO0,63

,27

Cl0,02

I p и M e p 5. Шлам рассолоочистки отстаиваю1г. Берут 1 кг сгущенной до Т:Ж 1:3 суспензии, содержащей:

Суспензию обрабатьюают вцентробежном поле. Фактор разделения 2000. Получают 949,6 г осветленной суспензии, содержащей:

гмас.%

Mg(OH),26,362,78

2Н20 1,850,19

NaCl229,924.21

НгО686,872,32

Прочие4,70,49

и 50,4 г сгущенного осадка следующего состава:

гмае.7,

Mg(OH)i. 0,53 1,05 CaSO 2Н,0 22,0 43,59 5,5 10,92 16,4 32,56

Прочие 5,9 11,87 Суспензию разделяют фильтрацией, твердую фазу суспендируют в воде с получением суспензии содержащей -х. 20 г/л MgO. Суспензию карбонизуют в колонном аппарате газом, содержа- щим до 40% диоксида углерода, при . После карбонизации суспензию разделяют. Раствор бикарбоната магния нагревают до . Получают 1/ суспензию основного карбоната магни Осадок отделяют фильтрацией и промывают. Получают 70,6 г влажного осадка карбоната магния. Выход по MgO 82%. После прокалки потучают 15,55 оксида магния, содержащего, мас.%: MgO98,0

СаО0,6

SOj0,21

Cl0,02

NaCl

П p и м e p 6. Шлам первой стадии рассолоочистки отстаивают до Т:Ж 1:9, отделяют сгущенную часть в количестве 1 кг, в которой содержится:

г

50,8.

0 45,0 226,0

658,0

20,2

мае. %

5,08

4,5

22,6

65,8

2,02

5

0

0

35

40 45 Q гс

Суспензию обрабатьшают в центробежном поле. Фактор разделения 2000. 900 г осветленной суспензии, содержащей:

гмае.%

Mg(,735,3

CaS04- 2H20 4,5 0,5

NaCl210,123,3

HjO627,5 69,7

Прочие10,21,13

и 100 г сгущенного осадка следующего состава: мае.%

Mg(OH)23,073,07

CaS04-2H2040,540,3

NaCl13,915,9

Н.,030,530,5

Прочие10,010,0

К осветленной суспензии добавляют соду в количестве 3,05 г (10% избыток), перемешивают в течение 0,5 ч, разделяют на фильтре твердую фазу суспендируют в воде, получают:

гмас.%

Mg(OH)i в пересчете на

MgO47,73.2,5

CaS04 2H200,290,013

NaCl46,0 . 2,4

НгО1794,094,36

Прочие13,2 0,,69

Суспензию карбонизуют в колонном аппарате газом, содержащим до 40% диоксида углерода, при 25°С. После кар бонизации суспензию разделяют. Раствор бикарбоната магния нагревают до 100°С. В осадок выпадает основной бикарбонат магниял1 Осадок отделяют, фипьтруют и промьшают. Получают 134,5 г влажного осадка карбоната магния. Выход по MgO 82,6%. После прокалки получают 29,6 оксида магния, содержащего, мас.%:

98,0 0,6 0,2 0,02

9

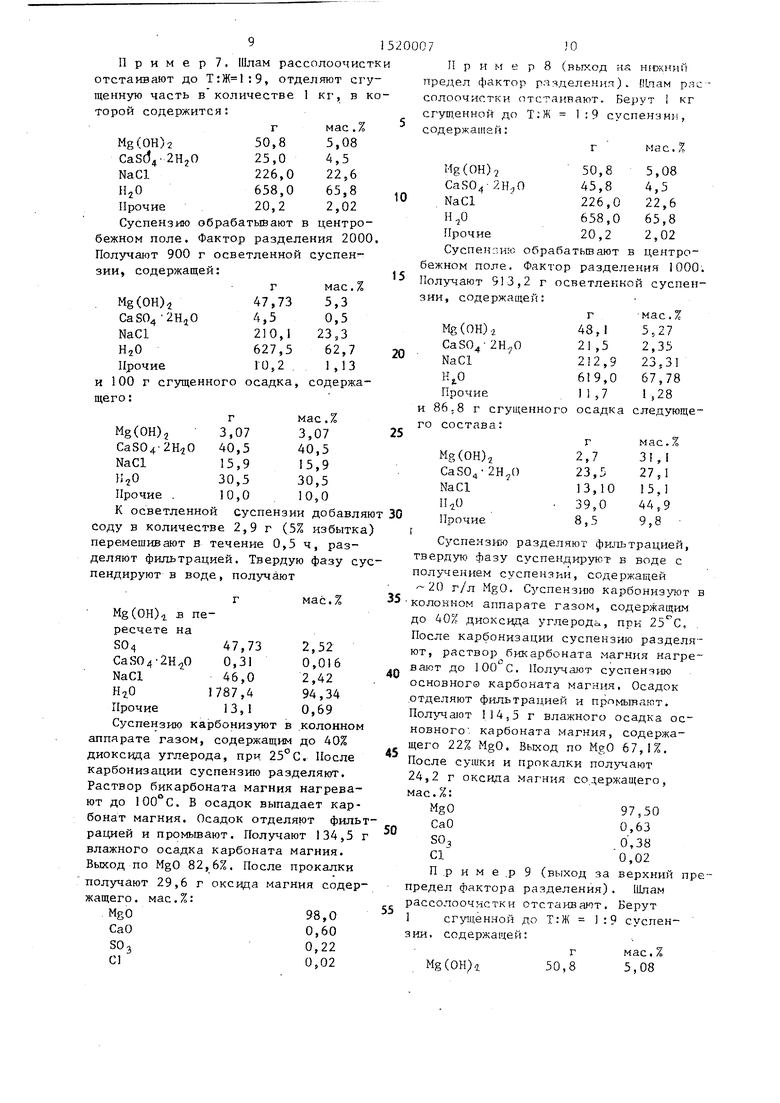

Пример. Шлам рассолоочистки тстаивают до , отделяют сгуенную часть в количестве 1 кг, в коорой содержится:

г

50,8 25,0 226,0

Mg(OH)2

Casd4

NaCl

HjO Прочие

658,0 20,2

мае .%

5,08

,5

22,6

65,8

2,02

Суспензию обрабатывают в центробежном поле. Фактор разделения 2000. Получают 900 г осветленной суспен-- зии, содержащей:

520007 О

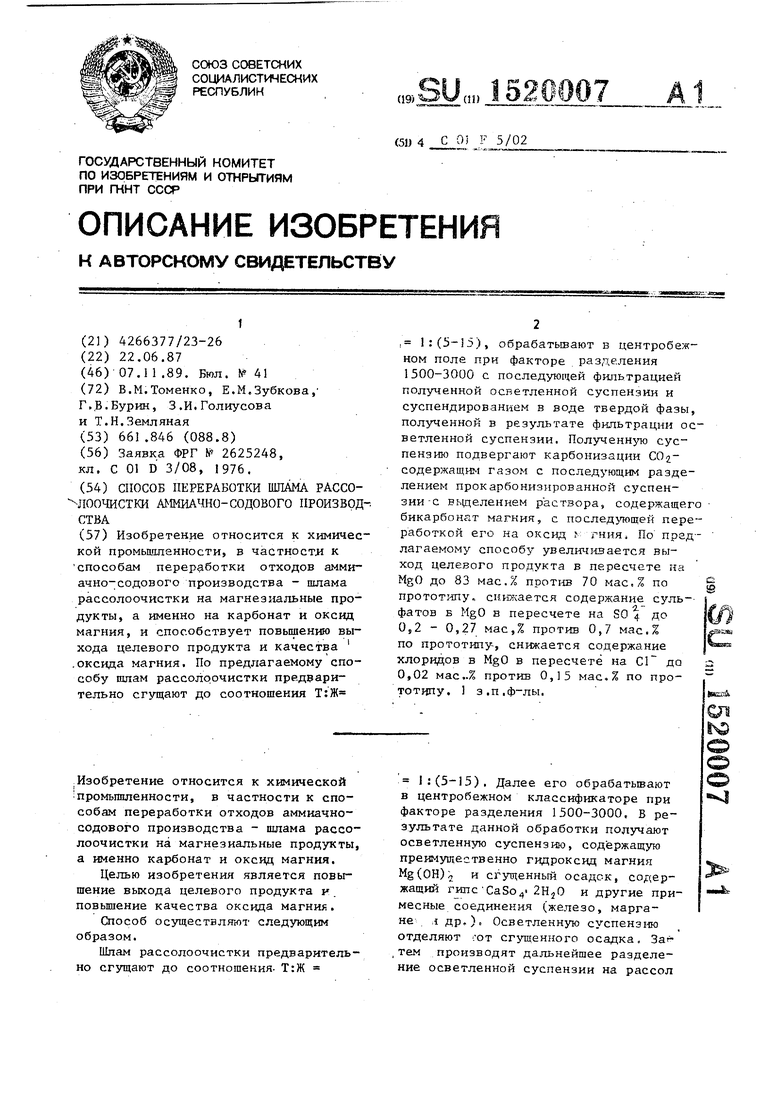

И р и bJ е р 8 (выход на нижний предел фактор разделения). 1пам ряс солоочистки птстанвают.. Берут I кг сгущенной до Т;Ж 1:9 суспензии, содержаний:

мае.,,

Mg(OH)

0

50,8 45,8 226,0 658,0 20,2

Суспензик обрабатьюают в центробежном поле. Фактор разделения 1000. г

2Н,,0

NaCl

Прочие

5,08

,5

22,6

65,8

2,02

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ШЛАМА ХРОМАТНОГО ПРОИЗВОДСТВА | 2005 |

|

RU2281249C1 |

| Способ выделения соединений магния из водных растворов | 1977 |

|

SU922071A1 |

| Способ получения окиси магния | 1973 |

|

SU467031A1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАМА ХРОМАТНОГО ПРОИЗВОДСТВА | 2016 |

|

RU2652178C2 |

| Способ очистки окиси магния | 1973 |

|

SU573448A1 |

| Способ получения окиси магния | 1978 |

|

SU781178A1 |

| СПОСОБ ОСАЖДЕНИЯ ТЯЖЕЛЫХ ЦВЕТНЫХ МЕТАЛЛОВ ИЗ ПРОМЫШЛЕННЫХ РАСТВОРОВ И/ИЛИ СТОКОВ | 2015 |

|

RU2601333C1 |

| Способ получения окиси магния | 1972 |

|

SU680998A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА МАГНИЯ ИЗ ПРИРОДНЫХ РАССОЛОВ | 2001 |

|

RU2211803C2 |

| Способ получения раствора бикарбоната магния | 1987 |

|

SU1495300A1 |

Изобретение относится к химической промышленности, в частности к способам переработки отходов аммиачно-содового производства - шлама рассолоочистки на магнезиальные продукты, а именно на карбонат и оксид магния, и способствует повышению выхода целевого продукта и качества оксида магния. По предлагаемому способу шлам рассолоочистки предварительно сгущают до соотношения Т:Ж=1:(5-15), обрабатывают в центробежном поле при факторе разделения 1500-3000 с последующей фильтрацией полученной осветленной суспензии и суспендированием в воде твердой фазы, полученной в результате фильтрации осветленной суспензии. Полученную суспензию подвергают карбонизации CO2- содержащим газом с последующим разделением прокарбонизованной суспензии с выделением раствора, содержащего бикарбонат магния, с последующей переработкой его на оксид магния. По предлагаемому способу увеличивается выход целевого продукта в пересчете на MGO до 83 мас.% против 70 мас.% по прототипу, снижается содержание сульфатов в MGO в пересчете на SO4 до 0,2-0,27 мас.% против 0,7 мас.% по прототипу, снижается содержание хлоридов в MGO в пересчете на CL- до 0,02 мас. % против 0,15 мас. % по прототипу. 1 з.п. ф-лы.

соду в количестве 2,9 г (5% избытка) перемешивают в течение 0,5 ч, разделяют фильтрацией. Твердую фазу суспендируют в воде, получают

мае.

40

45

2,52

0,

2,42

94,34

0,69

.колонном до 40% С. После еляют. нагреваает карют фильтт 134,5 г агния. рокалки ия содер

98,0

0,60

0,22

0,02Mg(OH)i

Сз спенз твердук фа получением 20 г/л M колонном а до 40% дио После карб ют, раство вают до 10 основного отделяют ф Получают 1 новного , к щего 22% M После сушк 24,2 г окс мас.%:

50

55

MgO

СаО

SO,

Cl

П ,р и м

предел факт рассолоочис 1 сгущен

зии. содерж

5

0

5

Сз спензню разделяют фильтрацией, твердук фазу суспендируют в воде с получением суспензии, содержащей 20 г/л MgO. Суспензию карбонизуюг в колонном аппарате газом, содержащим до 40% диоксида углерода, при , , После карбонизации суспензию разделяют, раствор бикарбоната магния нагревают до 100 С. Получают суспензию основного карбоната магния. Осадок отделяют фильтрацией и промьтают. Получают 114,5 г влажного осадка основного , карбоната магния, содержащего 22% MgO. Выход по MgO 67,1%. После сушки и прокалки получают 24,2 г оксида магния содержащего, мас.%:

0

5

MgO

СаО

SO,

Cl

П ,р и м е .р

предел фактора разделения). рассолоочистки отстаивают. 1 сгущенной до Т:Ж

97,50 0,63 о , 38 0,02 9 (выход за верхний преШламБерут 9 cvcneHзии. содержащей:

г 50,8

мае. % 5,08

,045,04,5

NaCl226,022,6

H O658,065,8

Прочие20,22,02

Суспензию обрабатьшают в центробежном поле. Фактор разделения 4000. Получают 901,2 г осветленной суспензии, содержащей:

Суспензию разделяют фильтрацией, твердую фазу суспендируют в воде с получением суспензии, содержащей г/л MgOt Суспензию карбонизуют в колонном аппарате газом, содержащим до 40% диоксида углерода, при . После карбонизации суспензию разделяют, раствор бикарбоната магния нагревают до 100° С. Получают суспензию основного карбоната магния. Осадок отделяют фильтрацией и промьшают. Получают 118,5 г влажного осадка карбо- ната магния, содержащего 22% MgO. Выход по MgO 69,2%, После сушки и прокалки получают 24,7 г оксида магния, содержащего, мас.%:

98,3

0,5

0,18

0,02

5

30

35 При использовании предлагаемого способа увеличивается выход целевого продукта в пересчете на MgO до

- 83 мас.% против 70 мас.% по известному способу; снижается содержание сульфатов в MgO в пересчете на 50 до 0,2-0,27 мас,% против 0,7 мас.% по известному способу; снижается со0 держание хлоридов в MgO в пересчете на СГ до 0,02 мас.% против 0,15 мас.% по известному способу.

Формула изобретения 5

0 полученной суспензии СО .-содержащим газом, разделение прокарбонизован- ной суспензии с выделением ра.створа, содержащего бикарбонат магния, с последующей переработкой его на оксид магния, отличающийся тем, что, с целью повьшения выхода целевого продукта и повышения качества оксида магния, шлам рассолоочист- ки предварительно сгущают до соотношения Т:Ж 1:(5-15), обрабатьшают в центрюбежном поле при факторе разделения 1500-3000 с последующей фильтрацией полученной осветленной сус- пензии и суспендированием в воде твердой фазы, полученной в результате фильтрации осветленной суспензии.

40

| Способ изготовления кристаллов микроэлектромеханических систем | 2016 |

|

RU2625248C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-11-07—Публикация

1987-06-22—Подача