Изобретение относится к производству катализаторов паровой конверсии углеводородов, в том числе нафты и сможет найти свое применение для получения водорода, азотоводородной смеси и технологических газов в химической и нефтехимической промышленности.

Известен катализатор для паровой конверсии углеводородов, содержащий, мас. 8,0-14,0 NiO; 3,4-8,0 Al2O3 на носителе, содержащем, мас. 0,12-0,80 СаО; 0,06-0,23 Mg 0; 0,08-0,71 Na2O; 0,32-2,85 SiO2; α -Al2O3 остальное [1]

Основным недостатком этого катализатора является низкая коксостойкость. При паровой конверсии жидких углеводородов он быстро закоксовывается и разрушается.

Наиболее близким решением по технической сущности и достигаемому эффекту является катализатор для паровой конверсии жидких углеводородов (бензинов прямой гонки) содержащий, мас. 8,0-12,0 Al2O3; 0,5-1,5 MgO; 0,5-3,0 La2O3 на носителе, содержащем, мас. 1,0 СаО; 10,0 MgO; 89,0 Al2O3. Катализатор готовят пропитыванием носителя указанного состава на основе глинозема, водным раствором азотнокислых солей никеля, алюминия, магния и лантана с последующим прокаливанием при 600оС [2]

Недостатком катализатора является низкая коксостойкость при больших контактных нагрузках. Пари паровой конверсии бензина на этом катализаторе с объемными скоростями 2,0 1/ч и выше, происходит непрерывное увеличение коксовых отложений со скоростью 0,06 г/л кат. в час [2] связанное со снижением селективности катализатора в этих условиях, в результате, достигнув критического содержания кокса (4-6 мас.) катализатор начинает разрушаться.

Паровой риформинг жидких углеводородов в промышленных условиях проводят при температуре входа в слой катализатора 400-450оС, молярном отношении Н2О/с=3,5-3,8 и объемной скоростью по жидкому сырью 0,8-1,1 1/ч.

Паровая конверсия углеводородов наиболее эффективно протекает на никелевых катализаторах нанесенного типа, промотированных оксидами переходных элементов, позволяющими регулировать их активность и селективность. Известно применение для промотирования этих катализаторов оксида лантана [2]

Недостатком катализаторов нанесенного типа является их нестабильность, проявляющаяся в постепенной потере активности под действием реакционной среды. Лимитирующей стадией процесса паровой конверсии углеводородов является ступенчатое деструктивное окисление углеродного скелета молекул решеточным кислородом оксида никеля. Нестабильность активной части катализатора вызвана подавлением реокисления поверхности водяным паром, снижением скорости окисления углеродного скелета молекул, блокированием окислительных центров продуктами уплотнения, т.е. окислительной активности катализатора приводящим к коксованию и разрушению катализатора.

Повышение эффективности окислительных функций катализатора может быть достигнуто подбором соответствующих промоторов. Реокисление поверхности предлагаемого катализатора происходит за счет диссоциативной адсорбции водяного пара, преимущественно с образованием гидроксидов редкоземельных элементов. Промотирование активного компонента катализатора неодимом приводит к снижению термической устойчивости гидроксидов РЗЭ (Тразл La(OH)3>700оС. Тразл Nd(OH)3=300-350оС) и ускорению реокисления активного компонента.

Скорость окисления адсорбированных углеводородов решеточным кислородом оксида никеля связана с термической стабильностью анионной решетки оксида никеля, которая может быть повышена промотированием кобальтом (Тразл Ni2O3= 600оС, Тразл СО2О3=895оС).

Совместное применение оксидов кобальта и неодима для промотирования активного компонента катализатора позволяет получить катализатор с высокой коксостойкостью и стабильностью, пригодный для парового риформинга коксогенного сырья с большими контактными нагрузками.

Сущность изобретения заключается в создании катализатора нанесенного типа имеющего в составе активного компонента дополнительно в качестве промоторов оксиды кобальта (111) и/или неодима, существенно повышающие коксостойкость и стабильность окислительных функций катализатора. В качестве носителя катализатор содержит α -Al2O3 или α -Al2O3, содержащий, мас. 1,5 СаО и 0,5 MgO, применяемых для оптимизации величины кристаллитов α -А2О3. Или катализатор содержит в качестве носителя Al2O3.

Предлагаемый катализатор содержит оксиды металлов при следующем соотношении компонентов, мас.

Оксид никеля 5,9-12,5

Оксид алюминия 1,25-2,45

Оксид магния 0,15-0,66

Оксид лантана 0,49-1,96

Оксид кобальта 0,20-1,02

или Оксид неодима 0,46

или Оксиды неодима и

кобальта 0,27-0,55

В отличие от катализатора-прототипа предлагаемый катализатор позволяет проводить паровую конверсию сырья, содержащего 15 мас. ароматических углеводородов, при нагрузках до 4l/ч по сырью при пониженном содержании Н2О/С без коксоотложения.

П р и м е р 1. Для приготовления 1000 г катализатора на 862 г носителя с пористостью 0,32 см3/г за три пропитки водным раствором наносится 389,3 г никеля азотнокислого шестиводного Ni(NO3)2˙6H2O (100,0 г NiO); 139,8 г алюминия азотнокислого девятиводного Al(NO3)3 ˙9H2O (19,0 г Al2O3); 27,36 г магния азотнокислого шестиводного Mg(NO3)2 ˙6H2O (4,3 г MgO) и 26,58 г лантана азотнокислого шестиводного La(NO3)3˙6H2O (10,0 г La2O3); 9,12 г кобальта азотнокислого шестиводного Со(NO3)2˙6H2O (2,6 г Co2O3); 3,13 г неодима азотнокислого шестиводного Nd(NO3)3˙ 6H2O (1,2 г Nd2O3).

После каждой пропитки катализатор сушат и прокаливают для разложения азотнокислых солей. Окончательное прокаливание катализатора производится при температуре ниже 500оС с выдержкой не менее 2 ч. Получают катализатор следующего состава, мас.

Оксид никеля 10,0

Оксид алюминия 1,90

Оксид магния 0,43

Оксид лантана 1,00

Оксид кобальта 0,26

Оксид неодима 0,12

Носитель Остальное

П р и м е р 2. Для приготовления 1000 г катализатора на 875,5 г носителя (α-Al2O3) с пористостью 0,32 см3/г за три пропитки водным раствором наносится 358,2 г никеля азотнокислого шестиводного Ni(NO3)2˙6H2O (92,0 г NikO); 128,8 г алюминия азотнокислого девятиводного Al(NO3) ˙9H2O (17,5 г Al2O3); 25,45 г магния азотнокислого шестиводного Mg(NO3)2˙6H2O (4,0 г MgO); 23,92 г лантана азотнокислого шестиводного La(NO3)3 ˙6H2O (9,0 г La2O3); 7,02 г кобальта азотнокислого шестиводного Со(NO3)2 ˙6H2O (2,0 г Со2О3).

После каждой пропитки катализатор сушат и прокаливают для разложения азотнокислых солей. Окончательное прокаливание катализатора производится при температуре не ниже 500оС с выдержкой не менее 2 ч. Получают катализатор следующего состава, мас.

Оксид никеля 9,2

Оксид алюминия 1,75

Оксид магния 0,40

Оксид лантана 0,90

Оксид кобальта 0,20

Носитель Остальное

П р и м е р 3. Для приготовления 1000 г катализатора на 864,3 г носителя ( α-Al2O3) с пористостью 0,32 см3/г за три пропитки водным раствором наносится 358,2 г никеля азотнокислого шестиводного Ni(NO3)2˙6H2O (92,0 г NiO); 139,8 г алюминия азотнокислого девятиводного Al(NO3)3x x9H2O (19,0 г Al2O3); 28,63 г магния азотнокислого шестиводного Mg(NO3)2 ˙6H2O (4,5 г MgO); 26,58 г лантана азотнокислого шестиводного La(NO3)3 ˙6H2O (10,0 г La2O3); 35,80 г кобальта азотнокислого шестиводного Со(NO3)2 ˙6Н2О (10,2 г Со2О3).

После каждой пропитки катализатор сушат и прокаливают для разложения азотнокислых солей. Окончательное прокаливание катализатора производится при температуре не ниже 500оС с выдержкой не менее 2 ч.

Получают катализатор следующего состава, мас.

Оксид никеля 9,2

Оксид алюминия 1,90

Оксид магния 0,45

Оксид лантана 1,00

Оксид кобальта 1,02

Носитель Остальное

П р и м е р 4. Для приготовления 1000 г катализатора на 919,4 г носителя (α -Al2O3) с пористостью 0,25 см3/г за три пропитки водным раствором наносится 229,7 г никеля азотнокислого шестиводного Ni(NO3)2˙6H2O (59,0 г NiO); 92,0 г алюминия азотнокислого девятиводного Al(NO3)3˙ 9H2O (12,5 г Al2O3); 9,55 г магния азотнокислого шестиводного Mg(NO3)2 ˙6H2O (1,5 г MgO); 13,02 г лантана азотнокислого шестиводного La(NO3)3 ˙6H2O (4,9 г La2O3); 4,21 г кобальта азотнокислого шестиводного Со(NO3)2˙6H2O (1,2 г Со2О3); 3,91 г неодима азотнокислого шестиводного Nd(NO3)3˙ 6H2O (1,5 г Nd2О3).

После каждой пропитки катализатор сушат и прокаливают для разложения азотнокислых солей. Окончательное прокаливание катализатора производится при температуре не ниже 500оС с выдержкой не менее 2 ч. Получают катализатор следующего состава, мас.

Оксид никеля 5,9

Оксид алюминия 1,25

Оксид магния 0,15

Оксид лантана 0,49

Оксид кобальта 0,12

Оксид неодима 0,15

Носитель Остальное

П р и м е р 5. Для приготовления 1000 г катализатора на 819,7 г носителя (α -Al2O3 с содержанием) 1,5 мас. СаО и 0,5 мас. MgO, ГИАП-8 ГОСТ) с пористостью 0,35 см3/г за три пропитки водным раствором наносится 486,6 г никеля азотнокислого шестиводного Ni(NO3)2 ˙6Н2О (125,0 гNiO); 180,3 г алюминия азотнокислого девятиводного Al(NO3)3˙9H2O (24,5 г Al2O3); 41,99 г магния азотнокислого шестиводного Mg(NO3)2 ˙6H2O (6,6 г MgO); 52,10 г лантана азотнокислого шестиводного La(NO3)3˙6H2O (19,6 г La2O3); 11,99 г неодима азотнокислого шестиводного Nd(NO3)3˙6H2O (4,6 г Nd2O3).

После каждой пропитки катализатор сушат и прокаливают для разложения азотнокислых солей. Окончательное прокаливание катализатора производится при температуре не ниже 500оС с выдержкой не менее 2 ч.

Получают катализатор следующего состава, мас.

Оксид никеля 12,5

Оксид алюминия 2,45

Оксид магния 0,66

Оксид лантана 1,96

Оксид неодима 0,46

Носитель Остальное

П р и м е р 6. Для приготовления 1000 г катализатора нп 863,5 г носителя ( α-Al2O3 с содержанием 1,5 мас. CaO и 0,5 мас. MgO) с пористостью 0,35 см3/г за три пропитки водным раствором наносится 365,0 г никеля азотнокислого шестиводного N1(NO3)2 ˙H2O (94,0 г NiO); 117,7 г алюминия азотнокислого девятиводного Al(NO3)3˙9H2O (16,0 г Al2O3); 38,17 магния азотнокислого шестиводного Mg(NO3)2˙6H2O (6,0 г MgO); 39,87 г лантана азотнокислого шестиводного La(NO3)3 ˙6H2O (15,0 г La2O3); 12,28 г кобальта азотнокислого шестиводного Со(NO3)2 ˙6H2O (3,5 г Со2О3), 5,21 г неодима азотнокислого шестиводного Nd(NO3)2˙6H2O (2,0 г Nd2O3).

После каждой пропитки катализатор сушат и прокаливают для разложения азотнокислых солей. Окончательное прокаливание катализатора производится при температуре не ниже 500оС с выдержкой не менее 2 ч.

Получают катализатор следующего состава, мас.

Оксид никеля 9,4

Оксид алюминия 1,60

Оксид магния 0,60

Оксид лантана 1,50

Оксид кобальта 0,35

Оксид неодима 0,20

Носитель Остальное

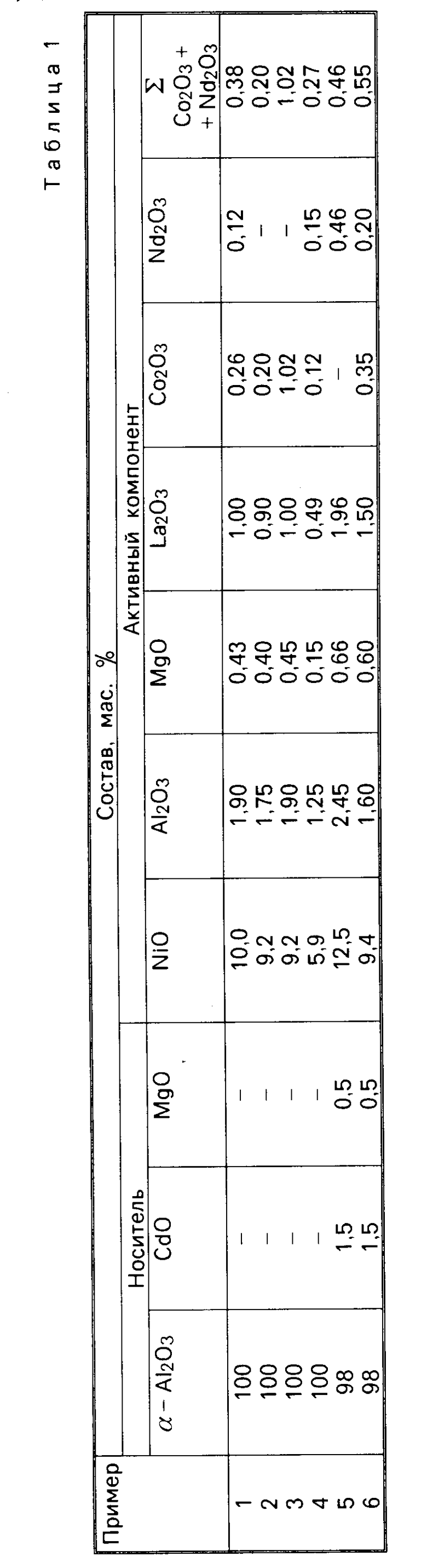

Состав катализаторов по примерам 1-6 приведен в табл. 1.

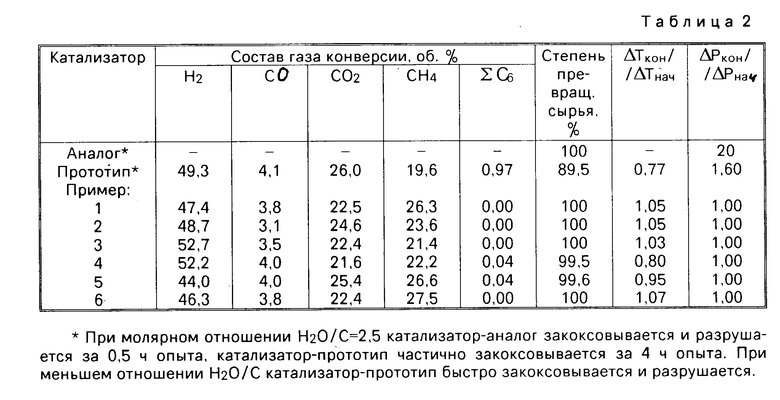

П р и м е р 7. Для испытания коксостойкости и стабильности предлагаемых катализаторов в паровом риформинге жидких углеводородов в качестве сырья используют смесь нормального гексана с бензолом содержащую 15 мас. бензола по коксогенности близкую к нафте. Конверсию проводят при 500оС мольном отношении Н2О/С=2,0 и атмосферном давлении в установке с проточным микрореактором при контактной нагрузке 4,0 1/ч по жидкому сырью.

Загружают 6,0 см катализатора (фракция 1,0-1,6 мм). Активацию катализатора проводят водородом (0,2 моль/см3кат.ч) при 550оС в течение 2 ч. Состав газа конверсии анализируют хроматографически. Длительность испытаний 4 ч.

Определение коксостойкости и стабильности основано на анализе изменения сопротивления и температурного градиента слоя катализатора в процессе испытания при низких отношениях пар/углерод и повышенных контактных нагрузках по коксогенному углеводородному сырью (3,4 1/ч по н-гексану и 0,6 1/ч по бензолу).

В верхнем слое катализатора (по ходу реагентов) при паровой конверсии преобладают эндотермические реакции окислительной деструкции углеродного скелета молекул углеводородов, а в нижней экзотермические реакции гидрирования и доокисления первичных продуктов окислительной деструкции.

Поэтому при степени превращения углеводородов в С1-продукты (СН4, СО, СО2) равной или близкой 100% температурный градиент по слою катализатора, определяемый при испытании как разность температур в верхней и нижней части загрузки катализатора (ΔТ=Тн-Тв), пропорционален активности в процессе деструктивного окисления углеводородов и может применяться как интегральная характеристика окислительной активности.

В выбранных условиях испытаний нестабильность активного компонента проявляется как дезактивация окислительных функций катализатора, приводящая к отложению кокса на его поверхности и росту перепада давления в слое катализатора, регистрируемому как изменение перепада давления в процессе испытаний (ΔРкон/ΔРнач). Разрушение катализатора под действием коксоотложения приводит к быстрому росту перепада давления.

Для сравнения катализаторов с относительно высокой коксостойкостью (накопление углерода отсутствует или минимально ΔРкон/ ΔРнач 1,00-1,05) дополнительно анализируется содержание углерода в выгруженных образцах.

Стабильность катализаторов характеризуется относительным изменением температурного градиента за время испытаний ( ΔТкон/ ΔТнач).

Результаты сравнительных испытаний катализаторов приведены в табл. 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1993 |

|

RU2054963C1 |

| КАТАЛИЗАТОР ДЛЯ ПАРОВОГО РИФОРМИНГА НАФТЫ И НЕФТЕЗАВОДСКИХ ГАЗОВ | 1993 |

|

RU2048910C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПАРОВОГО РИФОРМИНГА НАФТЫ И УГЛЕВОДОРОДНЫХ ГАЗОВ | 2016 |

|

RU2620605C1 |

| СПОСОБ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1993 |

|

RU2071933C1 |

| КАТАЛИЗАТОР ДЛЯ ПАРОВОГО РИФОРМИНГА НАФТЫ И УГЛЕВОДОРОДНЫХ ГАЗОВ | 2016 |

|

RU2620383C1 |

| КАТАЛИЗАТОР ДЛЯ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2017 |

|

RU2650495C1 |

| КАТАЛИЗАТОР ПАРОВОГО РИФОРМИНГА УГЛЕВОДОРОДОВ МЕТАНОВОГО РЯДА C-C И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2011 |

|

RU2462306C1 |

| КАТАЛИЗАТОР И СПОСОБ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ С-С, СПИРТОВ С-С, ИХ ЭФИРОВ ИЛИ ИХ СМЕСЕЙ ДРУГ С ДРУГОМ В ВЫСОКООКТАНОВЫЙ КОМПОНЕНТ БЕНЗИНА ИЛИ КОНЦЕНТРАТ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2017 |

|

RU2658832C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АЛЮМООКСИДНОГО НОСИТЕЛЯ ДЛЯ КАТАЛИЗАТОРОВ | 1996 |

|

RU2103059C1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2009 |

|

RU2412758C1 |

Сущность изобретения: катализатор паровой конверсии углеводородов содержит мас. оксид никеля 5,9 12,5; оксид алюминия 1,25 2,45; оксид магния 0,15

0,66; оксид лантана 0,49 1,96; оксид кобальта 0,20 1,02; или оксид неодима 0,46 или оксиды кобальта и неодима 0,27 0,55. 1 з. п. ф-лы, 2 табл.

Оксид никеля 5,9-12,5

Оксид алюминия 1,25-2,45

Оксид магния 0,15-0,66

Оксид лантана 0,49-1,96

Оксид кобальта 0,20-1,02

или

Оксид неодима 0,46

или

Оксид кобальта и неодима 0,27-0,55

Носитель Остальное

2. Катализатор по п. 1, отличающийся тем, что в качестве носителя применяют a-оксид алюминия, содержащий 1,5 мас. CaO и 0,5 мас. MgO.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР N 948008, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

1995-11-27—Публикация

1993-07-13—Подача