Изобретение относится к способу получения жидких парафинов, используемых в качестве сырья для производства сульфанола, вторичных жирных спиртов, синтетических жирных кислот белково-витаминных препаратов, и может быть применено в нефтеперерабатывающей промышленности.

Целью изобретения является повьше- ние качества и выхода целевых продуктов .

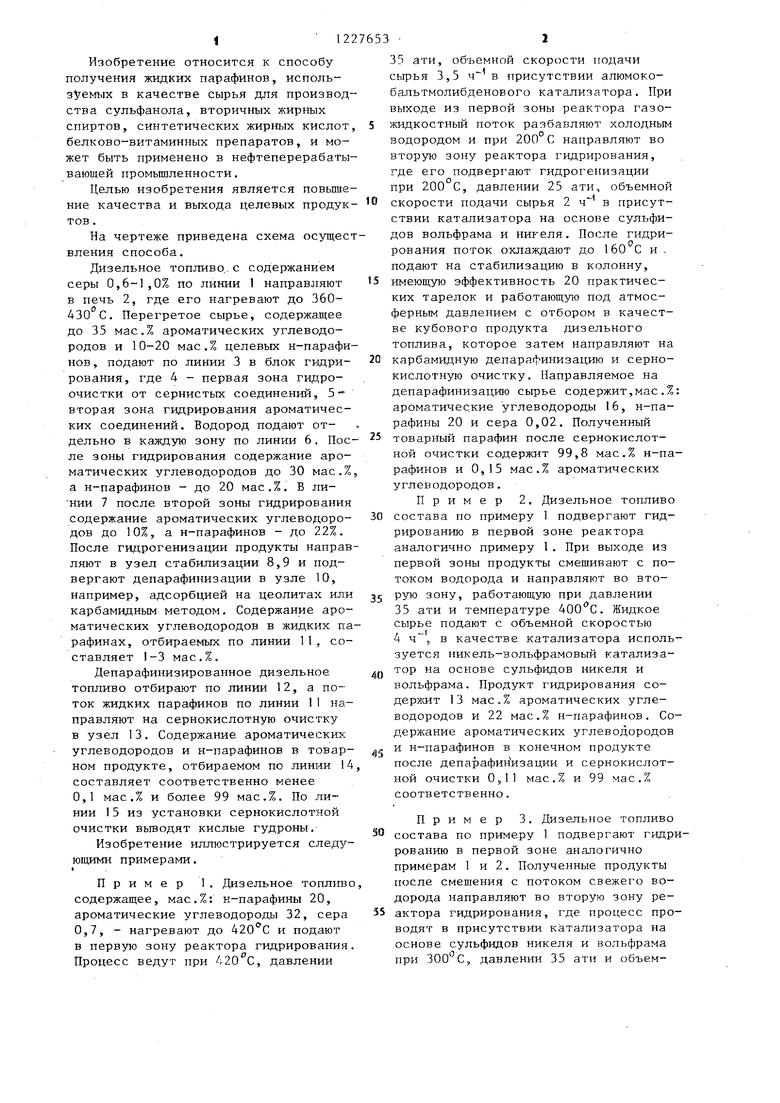

На чертеже приведена схема осуществления способа.

Дизельное топливо, с содержанием серы 0,6-1,0% по линии 1 направл:яют в печь 2, где его нагревают до 360- 430 С, Перегретое сырье, содержащее до 35 мас.% ароматических углеводородов и 10-20 мас.% целевых н-парафи- нов, подают по линии 3 в блок гкщри- рования, где 4 - первая зона гидроочистки от сернистых соединений, 5- вторая зона гидрирования ароматических соединений. Водород подают отдельно в каждую зону по линии 6. После зоны гидрирования содержание ароматических углеводородов до 30 мас.% а н-парафинов - до 20 мае.%. В ли- нии 7 после второй зоны гидрирования содержание ароматических углеводородов до 10%, а н-парафинов - до 22%. После гидрогенизации продукты направляют в узел стабилизации 8,9 и подвергают депарафинизации в узле 10, например, адсорбцией на цеолитах или карбамидным методом. Содержание ароматических углеводородов в жидких парафинах, отбираемых по линии 11, составляет -3 мас.%.

Депарафинизированное дизельное топливо отбирают по линии 12, а поток жидких парафинов по линии I направляют на сернокислотную очистку в узел 13. Содержание ароматических углеводородов и н-парафинов в товарном продукте, отбираемом по линии 4 составляет соответственно менее 0,1 мас.% и более 99 мас.%. По линии 5 из установки сернокислотной очистки вьшодят кислые гудроны.

Изобретение иллюстрируется следующими примерами.

Пример 1. Дизельное топливо содержащее, мас.%: н-парафины 20, ароматические углеводороды 32, сера 0,7, - нагревают до и подают в первую зону реактора гидрирования. Процесс ведут при 420 С, давлении

33 ати, объемной скорости подачи сьфья 3,5 ч в присутствии алюмоко- бальтмолибденового катализатора. При выходе из первой зоны реактора газожидкостный поток разбавляют холодным водородом и при 200 С направляют во вторую зону реактора гидрирования, где его подвергают гидрогенизации при 200 С, давлении 25 ати, объемной

скорости подачи сырья 2 в присутствии катализатора на основе сульфидов вольфрама и никеля. После гидрирования поток охлаждают до 160 С и - подают на стабилизацию в колонну,

имеющую эффективность 20 практических тарелок и работающую под атмосферным давлением с отбором в качестве кубового продукта дизельного топлива, которое затем направляют на

карбамидную депара(} инизацию и сернокислотную очистку. Направляемое на депарафинизацию сырье содержит,мае.%: ароматические углеводороды 16, н-парафины 20 и сера 0,02. Полученный

товарный парафин после сернокислотной очистки содержит 99,8 мас.% н-парафинов и О,5 мас.% ароматических углеводородов.

Пример 2. Дизельное топливо

состава по примеру 1 подвергают гидрированию в первой зоне реактора аналогично примеру 1. При выходе из первой зоны продукты смешивают с потоком водорода и направляют во вторую зону, работающую при давлении 35 ати и температуре . Жидкое сырье подают с объемной скоростью 4 ч, в качестве катализатора используется никель-вольфрамовый катализатор на основе сульфидов никеля и вольфрама. Продукт гидрирования содержит 13 мас„% ароматических углеводородов и 22 мас.% н-парафинов. Содержание ароматических углеводородов и н-парафинов в конечном продукте после депарафин изации и сернокислотной очистки 0,11 мас.% и 99 мае ,7, соответственно о

Пример 3. Дизельное топливо состава по примеру 1 подвергают гидрированию в первой зоне аналогично примерам 1 и 2. Полученные продукты после смешения с потоком свежего водорода направляют во вторую зону ре- актора гидрирования, где процесс проводят в присутствии катализатора на основе сульфидов никеля и вольфрама при , давлении 35 ати и объем

3I

ной скорости подачи сырья 1 ч . Выходящий из второй зоны гидрирования продукт содержит 10 мас,% ароматических углеводородов и 21 мас.% н-пара- финов. Продукт, полученный в результате карбамидной.депарафинизаций и сернокислотной очистки, содержит 99,1 мас.% н-парафинов и 0,05 мас.% ароматических углеводородов.

Пример 4. Дизельное топливо состава по примеру 1 нагревают до 350 С и подают в первую зону реактора гидрирования. Процесс ведут при 350 С давлении 35 ати, объемной скорости подачи сырья 1 ч в присутствии алю- мокобальтмолибденового катализатора. При выходе из первой зоны реактора газожидкостный поток разбавляют холодным водородом и при 200°С направляют во вторую зону реактора гидрирования, где его подвергают гидрогенизации при , давлении 25 ати, , объемной скорости подачи сьфья 2 ч в присутствии катализатора на основе сульфидов вольфрама и никеля. После гидрирования поток охлаждают до 160 С и подают на стабилизацию в колонну, имеющую эффективность 20 практических тарелок и работающзпо под атмосферным давлением с отбором в качестве кубового продукта дизельного топлива.

Редактор Л. Веселовская

Составитель Н. Королева

Техред Г.Гербер ; Корректор С. Шекмар

Заказ 2263/27Тираж 482Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул. Проектная, 4

15

276534

которое затем направляют на карбамид- ную депарафинизацию и сернокислотную очистку. Направляемое на депарафиии-- зацию сырье содержит, мас.%: арома- с тические углеводороды 17, н-парафи- ны 20 и сера 0,03. Полученный товарный парафин после сернокислотной очистки содержит 99,8 мас.% н-парафинов и 0,16 мас.% ароматических уг- (0. леводородов.

Пример 5. Дизельное топливо состава по примеру 1 Подвергают гидрированию в первой зоне реактора в

пpиcy tcтвии алюмокобальтмолибденово- го катализатора при (остальные условия аналогичны примерам 1 и 2). Полученные продукты после смешения с потоком водорода направляют во вторую зону реактора гидрирования, где 20 процесс проводят в присутствии катализатора на основе сульфидов никеля и вольфрама при , давлении 35 ати, объемной скорости подачи сырья 1 ч. Выходящий из второй зоны 25 гидрирования продукт содержит

10 мас.% ароматических углеводородов, и 21 мас.% н-парафинов. Продукт, по- лученньпг в результате карбамидной депарафинизаций и сернокислотной очист30

ки, содержит 99,1 мас,% н-парафинов и 0,05 мас.% ароматических углеводородов .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения низкосернистого низкозастывающего дизельного топлива | 2016 |

|

RU2616003C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМАЗОЧНЫХ МАСЕЛ | 1971 |

|

SU321013A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОЗАСТЫВАЮЩИХ ТЕРМОСТАБИЛЬНЫХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ | 2012 |

|

RU2561918C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВ НИЗКОЗАСТЫВАЮЩИХ АРКТИЧЕСКИХ МАСЕЛ | 2015 |

|

RU2570649C1 |

| ПРОИЗВОДСТВО ВЫСОКОКАЧЕСТВЕННОГО ДИЗЕЛЬНОГО ТОПЛИВА И СМАЗОЧНЫХ МАТЕРИАЛОВ ИЗ АРОМАТИЧЕСКОГО УГЛЕРОДИСТОГО МАТЕРИАЛА С ВЫСОКОЙ ТЕМПЕРАТУРОЙ КИПЕНИЯ | 2015 |

|

RU2701526C2 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВОЙ ОСНОВЫ ДЛЯ НЕФТЯНЫХ МАСЕЛ | 2006 |

|

RU2310681C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВЫ СМАЗОЧНОГО МАСЛА, КАТАЛИЗАТОР | 1993 |

|

RU2116332C1 |

| СПОСОБ ПРЕВРАЩЕНИЯ ПАРАФИНСОДЕРЖАЩЕГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 1994 |

|

RU2128681C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ТОПЛИВА ИЗ СЫРЬЯ БИОЛОГИЧЕСКОГО ПРОИСХОЖДЕНИЯ ОДНОСТАДИЙНЫМ ГИДРИРОВАНИЕМ В ПРИСУТСТВИИ NiW КАТАЛИЗАТОРА | 2011 |

|

RU2566762C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО РЕАКТИВНОГО ТОПЛИВА ДЛЯ СВЕРХЗВУКОВОЙ АВИАЦИИ | 2017 |

|

RU2657733C1 |

| Мартыненко А.Г | |||

| Производство и применение жидких парафинов, М.: Химия, 1978, с | |||

| Гидравлическая или пневматическая передача | 0 |

|

SU208A1 |

| Химия и технология топлив и масел | |||

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1986-04-30—Публикация

1982-07-23—Подача