Изобретение относится .к нолучешио смазочных масел с высоким индексом вязкости.

Известен способ иолучения смазочных масел С высоким индексом вязкости, заключающийся в том, что вакуумные дистилляты и/или вакуумные нефтяные остатки гидрируют нри температуре 370-420°С и давлении 200- 300 атм в две стадии. Катализатор, используемый на обеих стадиях процесса, представляет собой сульфиды и/или окислы металлов VI и VIII группы, причем на первой стадии в качестве носителя Катализатора применяют окись алюминия.

Индекс вязкости .получаемого масла равен 104, что недостаточ но.

С целью улучшения качества целевого продукта, т. е. повышения индекса вязкости, пред.лагается гидрирование во второй стадии про водить на катализаторе, содержаш,ем сульфиды и/или окислы металлов VI и VIII группы, .нанесенные на двуокись кремния - окись алюминия. Ироцесс ведут при температуре 350- 450°С и давлении 50-500 атм.

ЗОНу каталитического гидрирования делят на две ступени, в Каждой из которых используют различ ные каталитические системы и подходящие условия проведеиия процесса.

аие полициклических ароматических углевододов и восстановление углеродного остатка.

Условия процесса подбираются таким образом, что реакции крекинга исключаются.

На второй ступени имеют место завершение реакции гидрирования иолициклических ароматических углеводородов, селективное расш,еплепие полициклических нафтеновых соединений € образова-нием низших нафтенов,

включающих парафиновые радикалы с разветвленной боковой ценью, изомеризация линейных парафинов и селективный гидрокрекинг низкокипящих изонарафинов.

Катализатор первой ступени в ключает окислы н/или сульфиды металлов VI и VIII группы периодической системы, осажденные на не очень кислом носителе, например на окиси алю.миния.

На Второй ступе.ни используют окислы и/Или сульфиды металлов VI « VIII группы, осажденные на кислом носителе, например на двуокиси кремния - окиси алюминия. Сырьем служит деасфальтированный ваКуумный нефтяной остаток и/или вакуумный дистиллят, содержащий любое количество серы и азота. Соотношение между деасфальтированны.м вакуумным остатком и вакуумным дистиллятом зависит от требований, нредъявПо предлагаемому способу можно получать смазочные масла с индексом вязкости 90-145 за счет изменения условий ведевия процесса, характеристики сырья и соотношения между временами контакта на обоих ступенях.

В зависимости от источника сырья и условий ведения процесса получают различные количества побочных продуктов, представителями которых являются моторный газойль с высоким дизельным индексом и очень низкой температурой застывания, реактивные топлива с высокими качественными характеристиками, например, низким содержанием ароматики и очень низкой температурой застыва-ния, нафтасырье для риформинга - с высоким содержанием «афтеновых углеводородов, особенно пригодная для получения ароматических углеводородов, как толуол и ксилол, легкие смазочные масла, используемые, например, в качестве гидравлических масел, парафины.

Использование двухступенчатого процесса позволяет улучшить условия работы на второй ступени, так как па нее поступает денитрифицированное, десульфированное и частично гидрированное сырье.

Применение двух ступеней, .каждая из которых имеет ярко выраженную активность, позволяет .приспосабливать каталитическую систему К сырью с самыми различными характеристиками за счет изменения условий работы и количества используемых двух различиых катализаторов.

Процесс состоит из двухступенчатого гидрирования, отгонки легких фракций, депарафинизации и вакуумной нерегрнки.

Обе ступени гидрирования проводят в одном, двух или в большем числе реакторо.в, расположенных в ряд.

Депарафинизацию осуществляют любым обычным методом, например, путем образования аддуктов с мочевиной или с иомощью растворителей, как пропан, метилэтилкетон.

В реакционной зоне «роме рециркуляции водорода для регулирования теплообмена производят рециркулировапие продуктов реакции. Парафин, выходящий из узла депарафи.низации,снова вводят в цикл процесса.

Поток сырья направляют вверх, так как это позволяет вести процесс при более низкой температуре И высокой объемной скорости. Кроме того, достигается большая селективность, а именно более высо-кий выход продуктов с равным индексом -вязкости.

На обеих ступенях гидрирования температура 350-450°С, давление 50-500 кг/см, объемпая скорость 0,1-5 об/об/час, расход водорода 150 л на 1 л исходиого сырья.

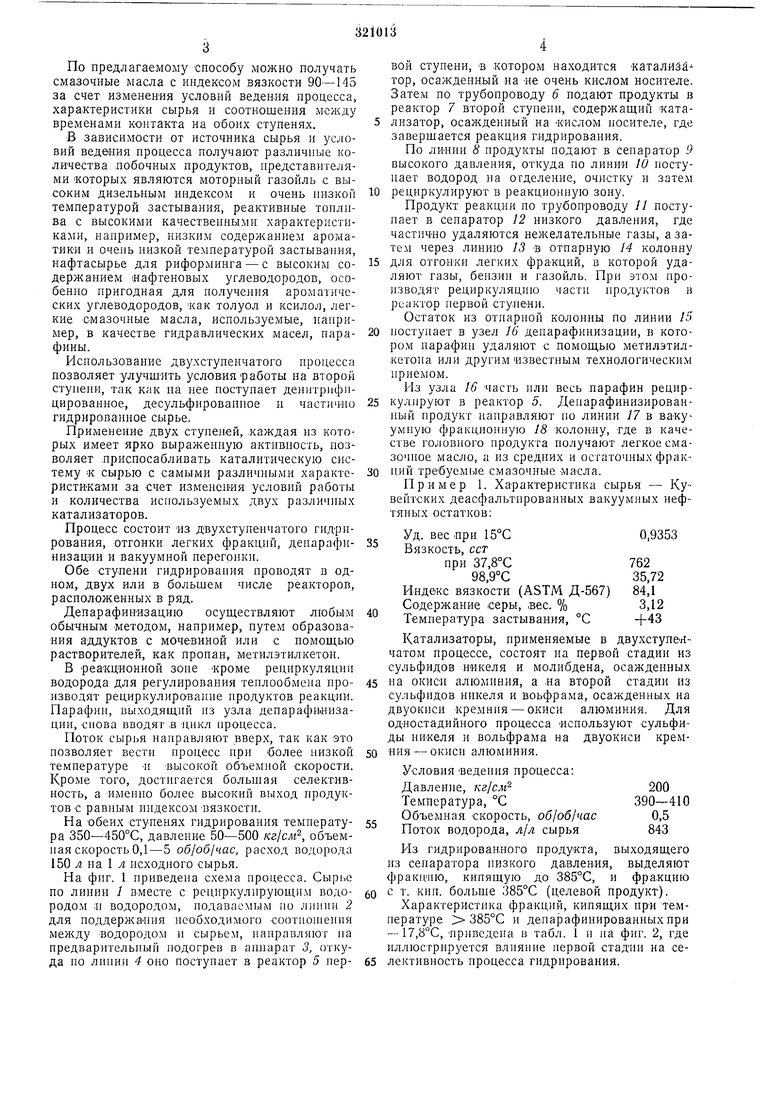

На фиг. 1 приведена схема процесса. Сырье по линии 1 вместе с рециркулирующим водородом и водородом, подаваемым по линии 2 для поддержаПия )1еобходимого соотио1не1 ия между водородом и сырьем, направляют на предварительный подогрев в аппарат 3, откуда по лппии 4 оно поступает в реактор 5 первой ступени, В .котором находится катализа тор, осажденный на не очень кислом носителе. Затем по трубопроводу 6 подают продукты в реактор 7 второй ступени, содержащий «катализатор, осажденный на «ислом иосителе, где завершается реакция гидрирования.

По линни 8 продукты подают в сепаратор 9 высокого давления, откуда по линии 10 поступает водород на отделение, очистку и затем

рециркулируют в реакционную зону.

Продукт реакции по трубопроводу 11 поступает в сепаратор 12 низкого давления, где частнЧВО удаляются нежелательные газы, а затем через л.инию 13 в отпарную 14 колонну

для отгонки легких фракций, в которой удаляют газы, бензин и газойль. При этом производят рециркуляцию части продуктов а реактор первой ступени. Остаток из отпарной колонны по линии 15

поступает в узел 16 депарафинизации, в котором парафин удаляют с помощью метилэтилкетона или другим известным технологическим приемом. Р1з узла 16 часгь или весь .нарафин рециркулпруют в реактор 5. Депарафинизированный продукт направляют по линии 17 в вакуумную фракционную 18 колонну, где в качестве головного продукта получают легкое смазочное масло, а из средних и остаточных фракПИЙ требуемые смазочные Масла.

Пример 1. Характеристика сырья - Кувейтских деасфальтпрованных вакуумных нефтяных остатков;

Уд. вес при 15°С0,9353 Вязкость, ест

при 37,8°С762

98,9°С35,72 Индекс вязкости (ASTM Д-567) 84,1

Содержание серы, вес. %3,12

Температура застывания,°С +43

Катализаторы, применяемые в двухступе нчатом нроцессе, состоят на первой стадии из сульфидов никеля и молибдена, осажденных

на окиси алюминия, а на второй стадии из сульфидов никеля и воьфрама, осажденных на двуокиси кремння -окиси алюминия. Для одностадийного процесса используют сульфиды никеля и вольфрама на двуокиси кремння - окиси алюминия.

Условия Ведения процесса;

Давленне, кг/см 200

Температура, °С390-410

Объемная скорость, об/об/час0,5

Поток водорода, л/л сырья843

Из гидрированного продукта, выходящего из сепаратора низкого давления, выделяют фракцию, кипящую до 385°С, и фра.кцию с т. кип. больше 385°С (целевой продукт).

Характеристика фракций, кипящих при температуре 385°С и депарафииированныхпри --17,8°С, Приведена в табл. 1 и на фиг. 2, где иллюстрируется влияние первой стадии на селективность процесса гидрирования.

Таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВ НИЗКОЗАСТЫВАЮЩИХ АРКТИЧЕСКИХ МАСЕЛ | 2015 |

|

RU2570649C1 |

| Способ получения смазочных базовых масел | 1985 |

|

SU1507213A3 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВНОГО КОМПОНЕНТА СМАЗОЧНОГО МАСЛА С ИСПОЛЬЗОВАНИЕМ КАТАЛИЗАТОРА С ВЫСОКОЙ СЕЛЕКТИВНОСТЬЮ ИНДЕКСА ВЯЗКОСТИ | 1995 |

|

RU2140966C1 |

| СССРПриоритет 05.VIII.1966, № \VP 23в/119132, ГДРОпубликовано 23.1,1973. Бюллетень № 8 Дата оиу'бликоваиия описания 9.111.1973УДК 665.658.2(088.8) | 1973 |

|

SU367611A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАЛОВЯЗКИХ БЕЛЫХ МАСЕЛ | 2014 |

|

RU2549898C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВЫ СМАЗОЧНОГО МАСЛА | 1974 |

|

SU440846A1 |

| СПОСОБ ПОЛУЧЕНИЯ СМАЗЫВАЮЩЕГО МАТЕРИАЛА | 2017 |

|

RU2642446C1 |

| СПОСОБ ПОЛУЧЕНИЯ СРЕДНЕВЯЗКИХ БЕЛЫХ МАСЕЛ | 2019 |

|

RU2726619C1 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВОГО МАСЛА ДЛЯ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2519747C2 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВОГО СМАЗОЧНОГО МАСЛА | 2000 |

|

RU2230773C2 |

Пример 2. Используют то же сырье и те же катализаторы, что и в примере 1.

Условия процесса

Давление, кг/см 200

Поток водорода, л/л сырья843

С увеличением срока службы катализатора (в данном случае отиошение объема сырья к объему катализатора) для получения смазочных масел с постоянным индексом вязкости требуется повысить температуру процесса на несколько градусов. Данные приведены в табл. 2.

Пример 3. Влияние схемы потока на селективность.

Сырье вводят в виде потока, направляющегося вниз, и в впде потока, цаправляющегося Бг.ерх. Катализаторы те же, что и в при.мере.

Условия проведения процесса:

Давление, кг/см 200

Температура, °С410

Объемная скорость, об/об/час0,25-0,5

Поток водорода, л/л сырья843

Гидрированный продукт, выходящий из сепаратора низкого давления, фракционируют. Получают фракцию, Кппящую до 385°С, и фракцию, имеющую т. кии. выше 385°С.

На фиг. 3 показано Влияние схемы потока на селективность процесса гидрирования.

Предмет изобретения

Способ иолучеиия смазочных масел путем двухступенчатого каталитического гидрированпя вакуумных дистиллятов вакуу.НЫх нефтяных остатков при повышенпой температуре под давлением в ирисутств 1и катализатора, содерл ащего сульфиды и/или окислы металлов VI и УП1 группы с применением на

первой стадии окиси алюминия в качестве Носителя катализатора, отличающийся тем, что, с целью улучшения качества целевого продукта, в качестве носителя для катализатора второй ступени используют двуокись кремПИЯ - окись алюминия и ироцесс ведут ири температуре 350-450°С и давлении 50- 500 атм.

fSOI ОЛ

I 100-

W2030 05O60

Выход смазо ных оснований об. %

Одна cmaffuff

70 Фиг. г

Выход смазочного основания, об- % PUS 3

Авторы

Даты

1971-01-01—Публикация