Изобретение относится к смазочно- охлаждающим жидкостям (СОЖ) для механической обработки металлов.

Целью изобретения является повыШе- ние производительности процесса обработки и стойкости инструмента.

Дин приготовления СОЖ используют натриевую соль сульфокислот продукта конденсации фенола с формальдегидом, которую получают следующим образом.

Смесь 58,7 г фенола, 15 г формальдегида в виде 36%-ного водного раствора и 0,4 мл 37%-ной соляной кислоты при непрерывном перемешивании нагревают до , затем начинается экзотермическая реакция, и температура повьшшется до 100°С. Выдерживают при 100°С 2 ч. Затем отгоняют воду под вакуумом, получают 64,5 г смолы., Смолу в том же реакторе сульфируют 96%- ной серной кислотой при мольном соотношении смола : серная кислота 1:1 при 140 С в течение 2 ч. После этого

.полученную фенолформальдегидную суль- фокислоту растворяют в воде и нейтрализуют едким натром до рН 7-8.

Раствор указанного продукта в воде достаточно устойчив при хранении.

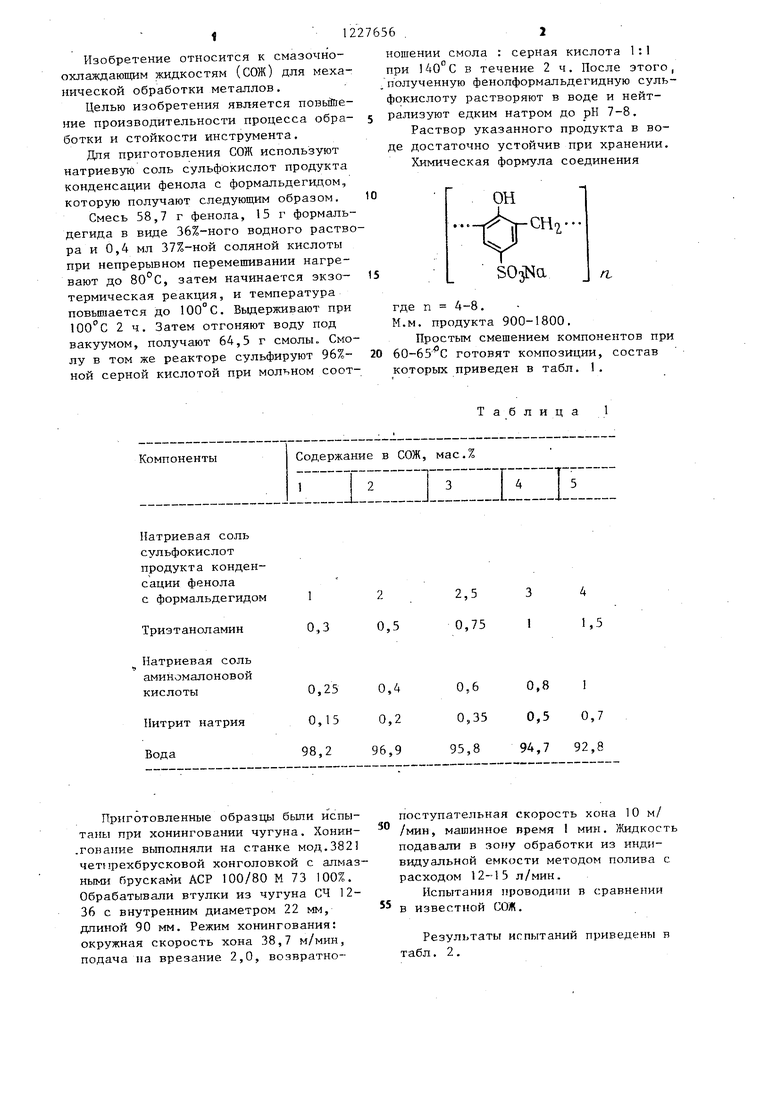

Химическая формула соединения

15

/г

где п 4-8.

М.м, продукта 900-1800,

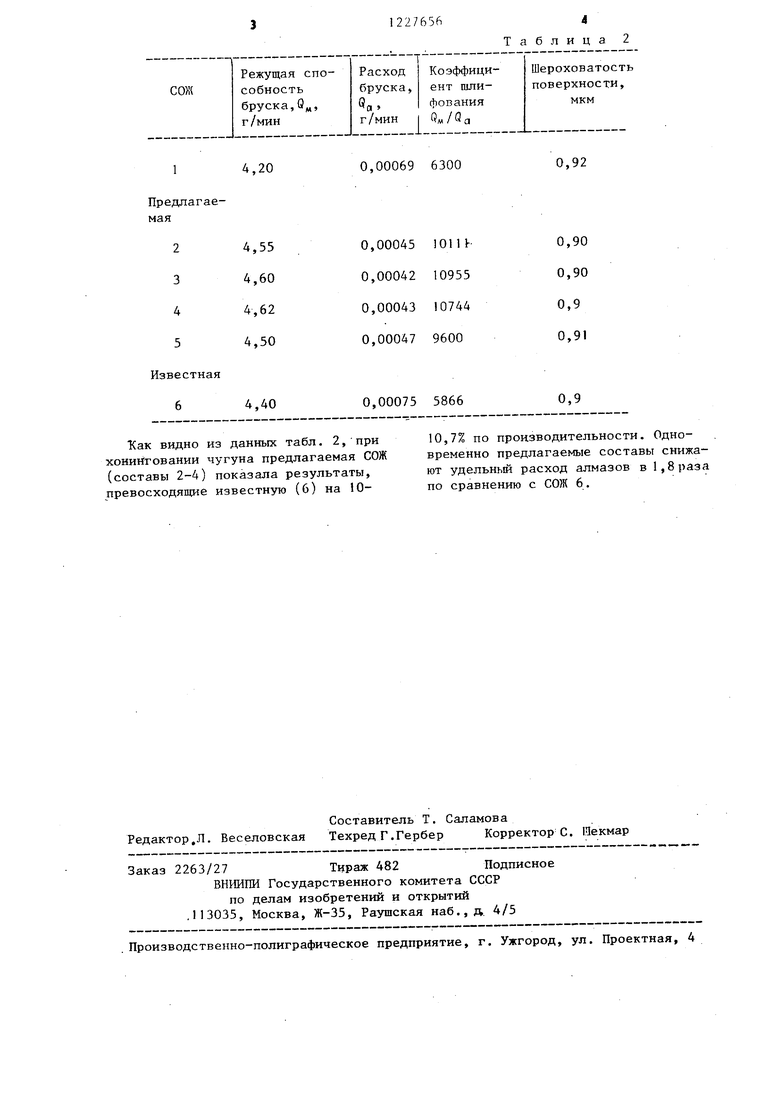

Простым смешением компонентов при 60-65 С готовят композиции, состав которых приведен в табл. 1.

м

1 0,3

2 0,5

0,25 0,4

0,15 0,2

98,2 96,9

Приготовленные образцы были и спы- таны при хонинговании чугуна, Хонин- .гование выполняли на станке мод,382 четирехбрусковой хонголовкой с алмазными брусками АСР 100/80 М 73 100%, Обрабатывали втулки из чугуна СЧ 12- 36 с внутренним диаметром 22 мм, длиной 90 мм. Режим хонингования: окружная скорость хона 38,7 м/мин, подача на врезание 2,0, возвратноТаблица 1

2,5 0,75

3 1

4 1,5

0,6 0,8 1 0,35 0,5 0,7 95,8 94,7 92,8

поступательная скорость хона 10 м/ /мин, машинное время 1 мин. Жидкость подавали в зону обработки из индивидуальной емкости методом полива с расходом 12-15 л/мин.

Испытания проводили в сравнении в известной СОЖ.

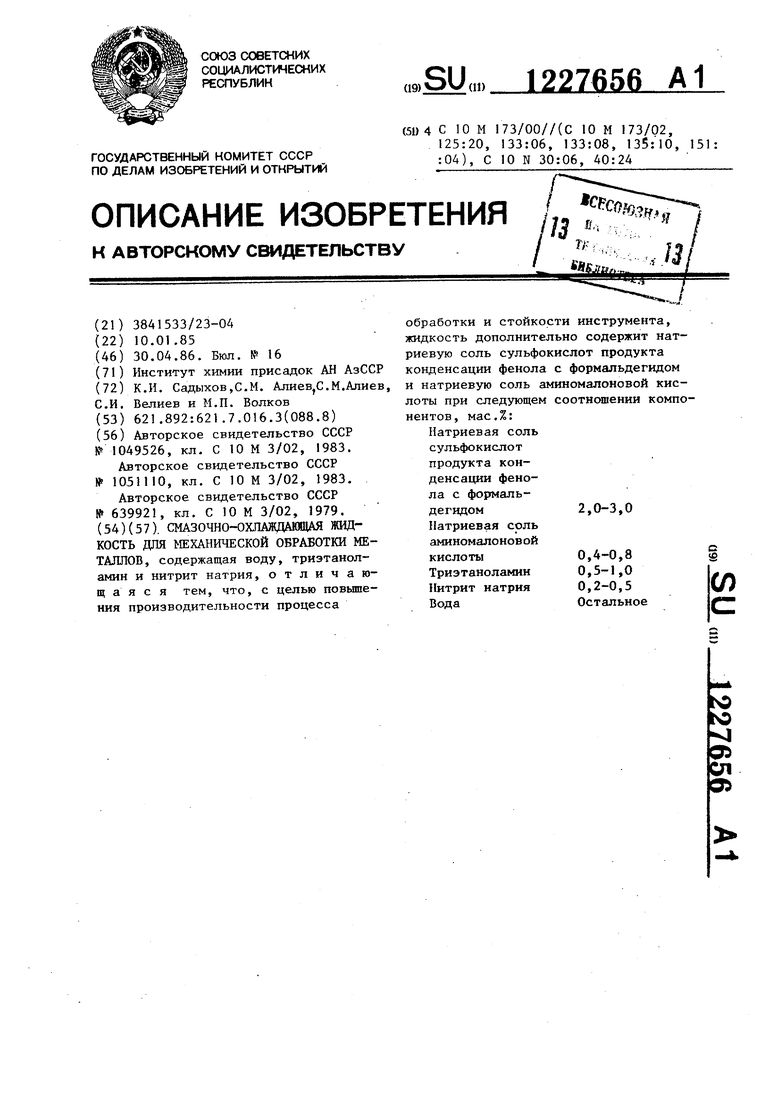

Результаты испытаний приведены в табл, 2.

4,20

Как видно из данных табл. 2, при хонийговании чугуна предлагаемая СОЖ (составы 2-4) показала результаты, превосходящие известную (6) на 10Таблица 2

0,00069 6300

0,92

10,7% по производительности. Одновременно предлагаемые составы снижают удельньй расход алмазов в 1,8 раза по сравнению с СОЖ 6.

| название | год | авторы | номер документа |

|---|---|---|---|

| Концентрат смазочно-охлаждающей жидкости для механической обработки металлов | 1979 |

|

SU787452A1 |

| Смазочно-охлаждающая жидкость для механической обработки металлов | 1983 |

|

SU1129225A1 |

| Смазочно-охлаждающая жидкость для механической обработки металлов | 1987 |

|

SU1456461A1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2001 |

|

RU2201955C2 |

| Смазочно-охлаждающая жидкость для механической обработки металлов | 1989 |

|

SU1675324A1 |

| Смазочно-охлаждающая жидкость для механической обработки металлов | 1983 |

|

SU1143768A1 |

| Смазочно-охлаждающая жидкость для механической обработки металлов | 1986 |

|

SU1335562A1 |

| Смазочно-охлаждающая жидкость для механической обработки металлов | 1984 |

|

SU1182070A1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ "КАМРА-2" ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1990 |

|

RU2032716C1 |

| Композиция для изготовления гипсовых изделий | 1985 |

|

SU1366492A1 |

| Смазочно-охлаждающая жидкость для механической обработки металлов | 1982 |

|

SU1049526A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Смазочно-охлаждающая жидкость для механической обработки металлов | 1982 |

|

SU1051110A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Смазочно-охлаждающая жидкость для механической обработки металлов | 1976 |

|

SU639921A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1986-04-30—Публикация

1985-01-10—Подача