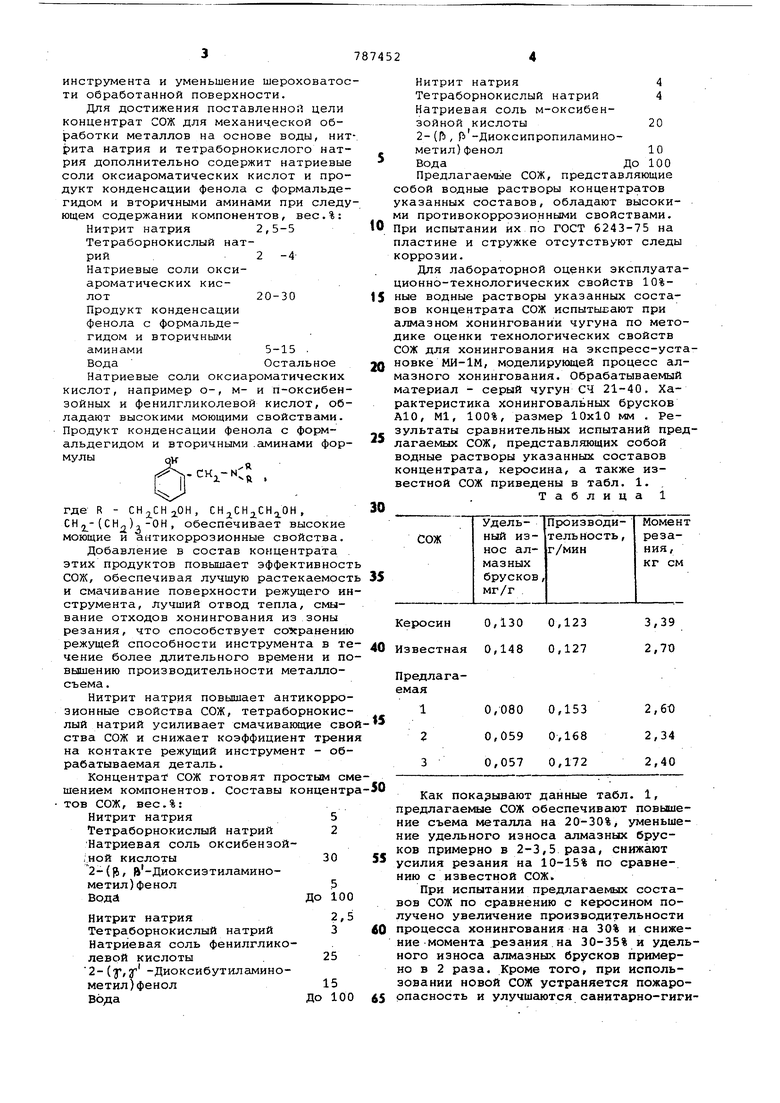

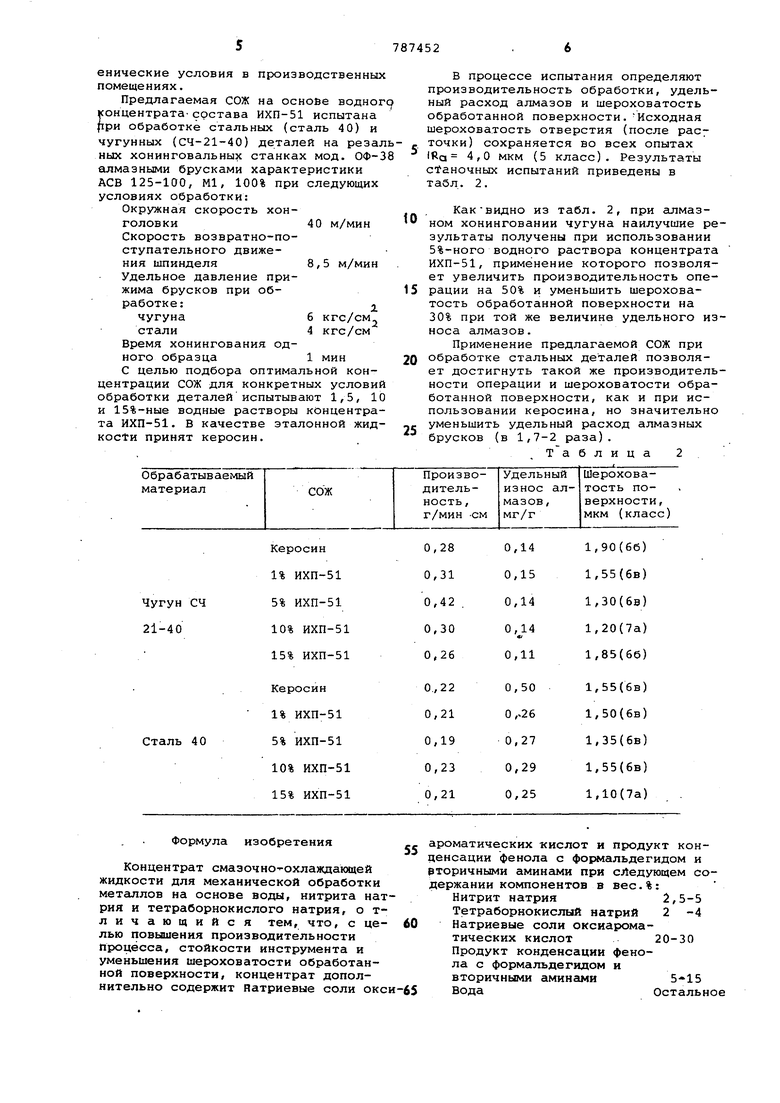

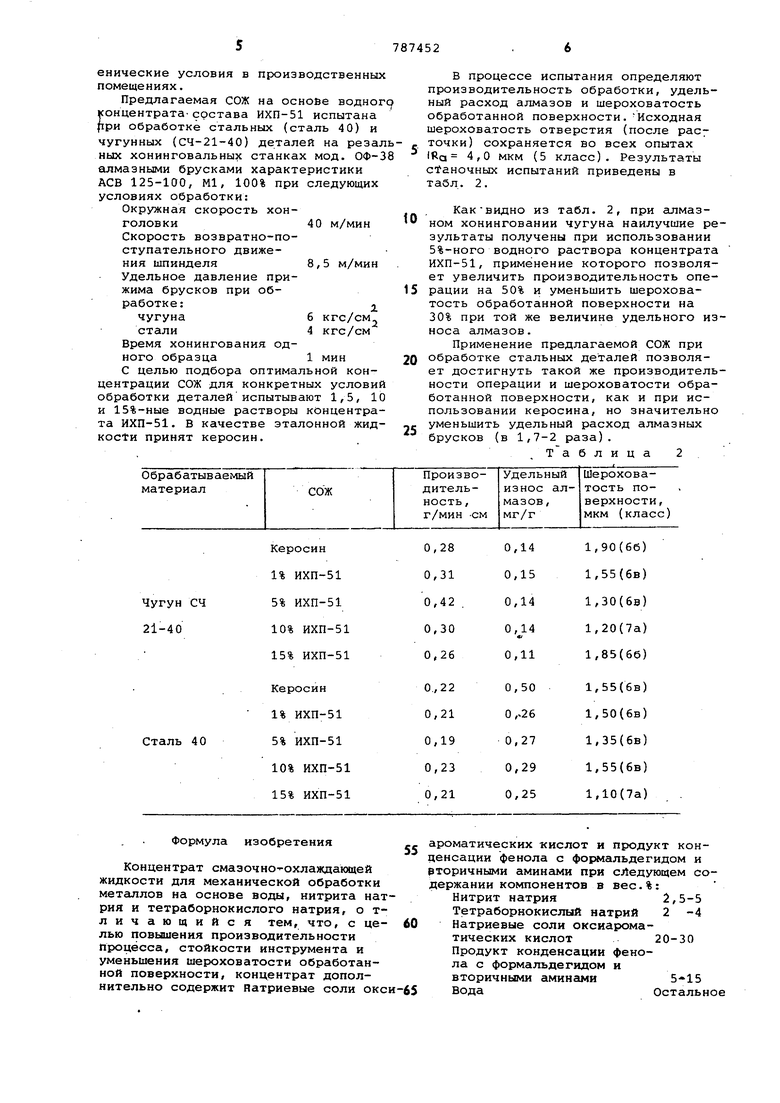

:54) КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЩЕЙ ЖИДКОСТИ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ Изобретение относится к смазоч-. ио-охлаждающим жидкостям (СОЖ), при Леняемым при механической обработке стальных и чугунных деталей. В настоящее время изыскание новых составов и улучшение качеств существующих СО/Х является одним из главных направлений дальнейшего совершенство вания техники обработки металлов резанием, так как при применении оптимальных СОЖ достигается многократное увеличение стойкости режущих инструментов, улучшается шероховатость поверхности и повышается точность обрабатываемых деталей. Известными смазочно-охлаждающими жидкостями, Лрименяемыми при резании металлов, в частности при алмазном хонинговании, являются керосин или керосино-масляные смеси 1 . Однако керосин пожароопасен, токсичен, способствует созданию антисанитарных условий в производственны помещениях и сравнительно дорог. В качестве заменителей керосина предложены масляные жидкости, водные рас воры и водно-масляные эмульсии, акти вированные в различной степени поверхностно- и химически активными ве ществами или их смесью. Наиболее эко номичным, дешевым и перспективным классом жидкостей являются СОЖ на водной осрлэве. СОЖ на водной основе обладают высокой охлаждающей способностью, отсутствием склонности к разложению, хорошо предохраняют детали от коррозии, образуют на поверхности трущихся деталей пленки высокой прочности, пожаробезопасны, удобны в изготовлении и эксплуатации и применяются в концентрации 2-10%, т.е. значительно меньшей, чем эмульсии,и водорастворимые масла. Наиболее широкое применение на операциях алмазного хонингования стальных деталей получила СОЖ на основе воды, триэтаноламина, нитрита натрия, тетраборнокислого натрия и натриевой соли кислого гудрона НСК-5 2. Однако при использовании указанной СОЖ, а также ряда других СОЖ на операциях алмазного хонингования чуг гунных деталей наблюдается засаливание алмазных брусков и загрязнение жидкости и станка отходами хонингования. Это приводит к снижению производительности процесса и повышенному износу режущего инструмента. Цель изобретения - повышение производительности процесса, стойкости инструмента и уменьшение шероховатос ти обработанной поверхности. Для достижения поставленно; цели концентрат СОЖ для механической обработки металлов на основе воды, нит рита натрия и тетраборнокислого натрия дополнительно содержит натриевые соли оксиароматических кислот и продукт конденсации фенола с формальдегидом и вторичными аминами при следу ющем содержании компонентов, вес.%: Нитрит натрия 2,5-5 Тетраборнокислый натрий .2-4Натриевые соли оксиароматических кислот20-30Продукт конденсации фенола с формальдегидом и вторичными аминами5-15 . Вода Остальное Натриевые соли оксиароматических кислот, например о-, м- и п-оксибензойных и фенилгликолевой кислот, обладакзт высокими моющими свойствами. Продукт конденсации фенола с формальдегидом и вторичными .аминами формулы рк где R - , CH,,, СН (СН)т-ОН , обеспечивает высокие моющие и антикоррозионные свойства. Добавление в состав концентрата этих продуктов повышает эффективност СОЖ, обеспечивая лучшую растекаемост и смачивание поверхности режущего ин струмента. Лучший отвод тепла, смывание отходов хонингования из зоны резания, что способствует сохранению режущей способности инструмента в те чение более длительного времени и по вышению производительности металлосъема. Нитрит натрия повышает антикоррозионные свойства СОЖ, тетраборнокислый натрий усиливает смачивающие сво ства СОЖ и снижает коэффициент трени на контакте режущий инструмент - обрабатываемая деталь. Концентра СОЖ готовят простым см шением компонентов. Составы концентр тов СОЖ, вес.%: Нитрит натрия5 Тетраборнокислый натрий 2 Натриевая соль оксибензой;ной кислоты30 2-(fb, в-Диоксиэтиламинометил)фенол5 ВодаДо 100 Нитрит натрия2,5 Тетраборнокислый натрий3 Натриевая соль фенилгликолевой кислоты .25 2-(/7 -Диоксибутиламинометил)фенол15 ВодаДо 100 Нитрит натрия Тетраборнокислый натрий Натриевая соль м-оксибензойной кислоты 2-(р|, fb-Диоксипропиламинометил)фенол ВодаДо 100 Предлагаемые СОЖ, представляющие собой водные растворы концентратов указанных составов, обладают высокими противокоррозионньми свойствами. При испытании их по ГОСТ 6243-75 на пластине и стружке отсутствуют следы коррозии. Для лабораторной оценки эксплуатационно-технологических свойств 10%ные водные растворы указанных составов концентрата СОЖ испытывают при алмазном хонинговании чугуна по методике оценки технологических свойств СОЖ для хонингования на экспресс-установке МИ-1М, моделирующей процесс алмазного хонингования. Обрабатываемый материал - серый чугун СЧ 21-40. Характеристика хонинговальных брусков А10, Ml, 100%, размер 10x10 мм . Результаты сравнительных испытаний предлагаемых СОЖ, представляющих собой водные растворы указанных составов концентрата, керосина, а также известной СОЖ приведены в табл. 1. , Таблица 1 КеросинОДЗО 0,1233,39 Известная 0,148 0,1272,70 Как показывают данные табл. 1, предлагаемые СОЖ обеспечивают повышение съема металла на 20-30%, уменьшение удельного износа алмазных брусков примерно в 2-3,5 раза, снижают усилия резания на 10-15% по сравнению с известной СОЖ. При испытании предлагаемых составов СОЖ по сравнению с керосином получено увеличение производительности процесса хонингования на 30% и снижение момента резания на 30-35% и удельного износа алмазных брусков примерно в 2 раза. Кроме того, при использовании новой СОЖ устраняется пожароопасность и улучшаются санитарно-гириенические условия в производственных помещениях. Предлагаемая СОЖ на основе водног концентрата-срстава ИХП-51 испытана рри обработке стальных (сталь 40) и чугунных (СЧ-21-40) деталей на резал ных хонинговальных станках мод. ОФалмазными брусками характеристики АСВ 125-100, Ml, 100% при следующих условиях обработки: Окружная скорость хонголовки40 м/мин Скорость возвратно-поступательного движения шпинделя8,5 м/мин Удельное давление прижима брусков при обработке:2. чугуна 6 кгс/см 4 кгс/см стали Время хонингования од1 мин ного образца С целью подбора оптимальной концентрации СОЖ для конкретных условий обработки деталей испытывают 1,5, 10 и 15%-ные водные растворы концентрата ИХП-51. В качестве эталонной жидкос±и принят керосин. В процессе испытания определяют производительность обработки, удельный расход алмазов и шероховатость обработанной поверхности.Исходная шероховатость отверстия (после расточки) сохраняется во всех опытах IRa 4,0 мкм (5 класс). Результаты станочных испытаний приведены в табл.. 2. КакВИДНО из табл. 2, при алмазном хонинговании чугуна наилучшие результаты получены при использовании 5%-ного водного раствора концентрата ИХП-51, применение которого позволяет увеличить производительность операции на 50% и уменьшить шероховатость обработанной поверхности на 30% при той же величине удельного износа алмазов. Применение предлагаемой СОЖ при обработке стальных деталей позволяет достигнуть такой же производительности операции и шероховатости обработанной поверхности, как и при использовании керосина, но значительно уменьшить удельный расход алмазных брусков (в 1,7-2 раза). Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазочно-охлаждающая жидкость для механической обработки металлов | 1983 |

|

SU1129225A1 |

| Смазочно-охлаждающая жидкость для механической обработки металлов | 1987 |

|

SU1456461A1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2001 |

|

RU2201955C2 |

| Смазочно-охлаждающая жидкость для механической обработки металлов | 1976 |

|

SU639921A1 |

| Смазочно-охлаждающая жидкость для механической обработки металлов | 1983 |

|

SU1143768A1 |

| Смазочно-охлаждающая жидкость для механической обработки металлов | 1981 |

|

SU960230A1 |

| Смазочно-охлаждающая жидкость для обработки металлов резанием | 1982 |

|

SU1124015A1 |

| Смазочно-охлаждающая жидкость для механической обработки металлов | 1984 |

|

SU1182070A1 |

| Смазочно-охлаждающая жидкость для механической обработки металлов | 1975 |

|

SU535335A1 |

| Смазочно-охлаждающая жидкость для механической обработки металлов | 1983 |

|

SU1129227A1 |

Формула изобретения Концентрат смаэочно-охлаждакхцей жидкости для механической обработки металлов на основе воды, нитрита натрия и тетраборнокислого натрия, о тличающийся тем, что, с це- 60 лью повышения производительности Процесса, стойкости инструмента и уменьшения шероховатости обработанной поверхности, концентрат дополнительно содержит Натриевые соли окси-65 ароматических кислот и продукт конденсации фенола с формальдегидом и вторичными аминами при следующем содержании компонентов в вес.%: Нитрит натрия2,5-5 Тетраборнокислый натрий 2 -4 Натриевые соли оксиароматических кислот20-30 Продукт конденсации фенола с формальдегидом и вторичными аминами 5-15 ВодаОстальное

77874528

Источники информации, . занием. М., Химия, 1972, с. 160принятые во внимание при экспертизе 162.

Авторы

Даты

1980-12-15—Публикация

1979-02-23—Подача