Изобретение относится к оборудованию для изготовления резинотехнических изделий и может быть использовано для нанесения порошкообразных покрытий, например, при непрерывном талькировании офсетных гластин и других резиновых заготовок в виде длинномерных прорезиненных тканей.

Цель изобретения - повышение качества покрытия.

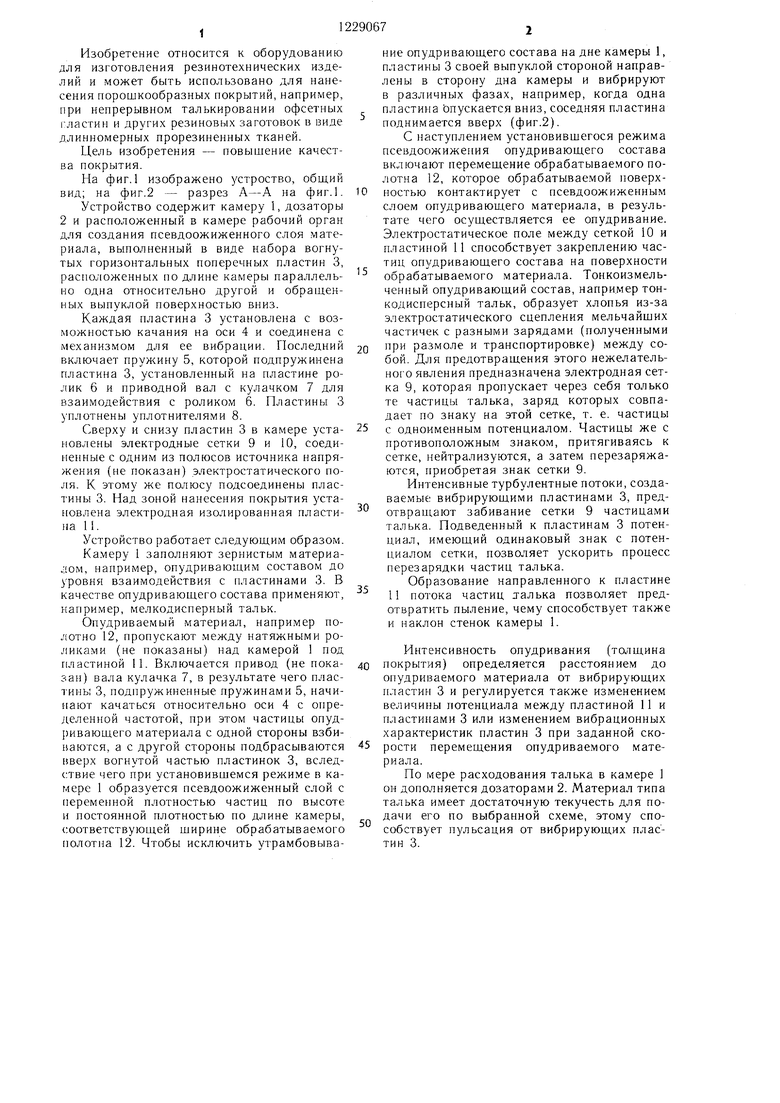

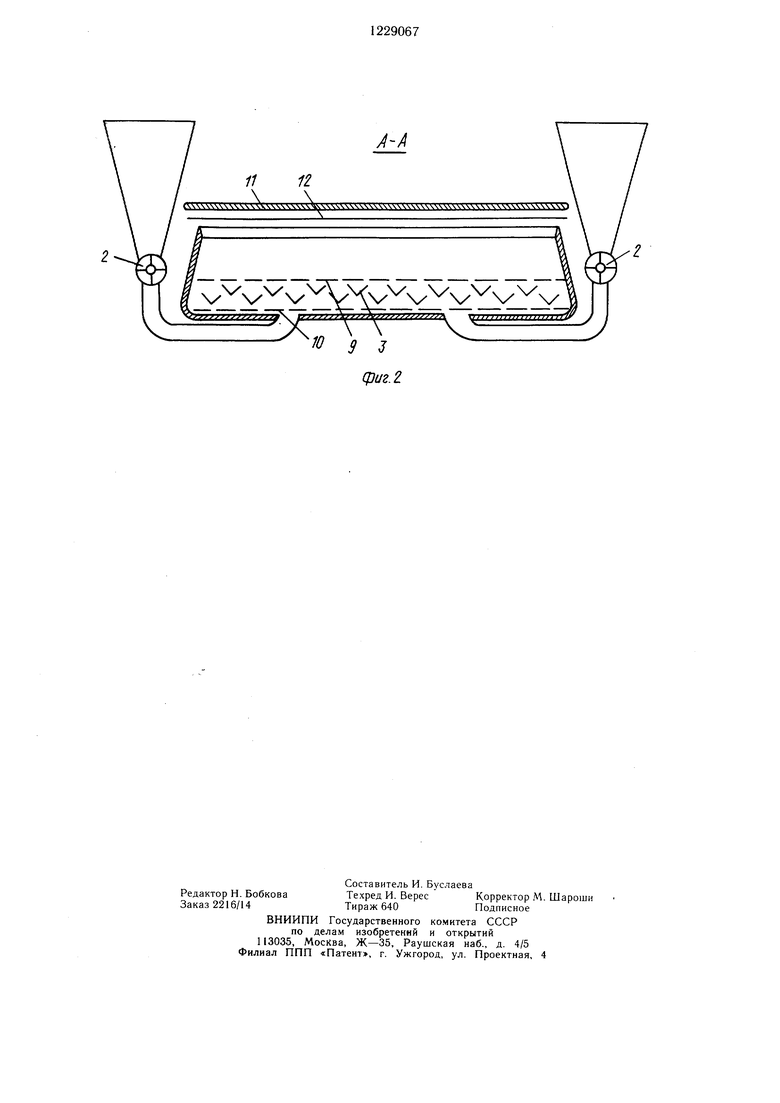

На фиг. 1 изображено устроство, общий вид; на фиг.2 - разрез А-А на фиг.1.

Устройство содержит камеру 1, дозаторы 2 и расположенный в камере рабочий орган для создания псевдоожиженного слоя материала, выполненный в виде набора вогнутых горизонтальных поперечных пластин 3, распо оженнь х по длине камеры параллельно одна относительно другой и обращенных выпуклой поверхностью вниз.

Каждая пластина 3 установлена с возможностью качания на оси 4 и соединена с механизмом для ее вибрации. Последний включает пружину 5, которой подпружинена пластина 3, установленный на пластине ролик 6 и приводной вал с кулачком 7 для взаимодействия с роликом 6. Пластины 3 уплотнены уплотнителями 8.

Сверху и снизу пластин 3 в камере установлены электродные сетки 9 и 10, соединенные с одним из полюсов источника напряжения (не показан) электростатического поля. К этому же полюсу подсоединены пластины 3. Пад зоной нанесения покрытия установлена электродная изолированная пластина П.

Устройство работает следующим образом.

Камеру 1 заполняют зернистым материалом, например, опудривающим составом до уровня взаимодействия с пластинами 3. В качестве опудривающего состава применяют, например, мелкодисперный тальк.

Опудриваемый материал, например полотно 12, пропускают .между натяжными роликами (не показаны) над камерой 1 под пластиной 11. Включается привод (не показан) вала кулачка 7, в результате чего пластины 3, подпружиненные пружинами 5, начи- 1ают качаться относительно оси 4 с определенной частотой, при этом частицы опудривающего материала с одной стороны взби- наются, а с другой стороны подбрасываются вверх вогнутой частью пластинок 3, вследствие чего при установившемся режиме в камере 1 образуется псевдоожиженный слой с переменной плотностью частиц по высоте и цостоянной плотностью по длине камеры, соответствующей ширине обрабатываемого полотна 12. Чтобы исключить утрамбовывание опудривающего состава на дне камеры 1, пластины 3 своей выпуклой стороной направлены в сторону дна камеры и вибрируют в различных фазах, например, когда одна пластина опускается вниз, соседняя пластина поднимается вверх (фиг.2).

С наступлением установившегося режима псевдоожижепия опудривающего состава включают перемещение обрабатываемого полотна 12, которое обрабатываемой поверхностью контактирует с псевдоожиженным слоем опудривающего материала, в результате чего осуществляется ее опудривание. Электростатическое поле между сеткой 10 и пластиной 11 способствует закреплению частиц опудривающего состава на поверхности

обрабатываемого материала. Тонкоизмельченный опудривающий состав, например тонкодисперсный тальк, образует хлопья из-за электростатического сцепления мельчайших частичек с разными зарядами (полученными

Q при размоле и транспортировке) между собой. Для предотвращения этого нежелательного явления предназначена электродная сетка 9, которая пропускает через себя только те частицы талька, заряд которых совпадает по знаку на этой сетке, т. е. частицы

5 с одноименным потенциалом. Частицы же с противоположным знаком, притягиваясь к сетке, нейтрализуются, а затем перезаряжаются, приобретая знак сетки 9.

Интенсивные турбулентные потоки, создаваемые вибрирующими пластинами 3, пред отвращают забивание сетки 9 частицами талька. Подведенный к пластинам 3 потенциал, имеющий одинаковый знак с потенциалом сетки, позволяет ускорить процесс перезарядки частиц талька.

Образование направленного к пластине 11 потока частиц талька позволяет предотвратить пыление, чему способствует также и наклон стенок камеры 1.

Интенсивность опудривания (толщина 0 покрытия) определяется расстоянием до опудриваемого материала от вибрирующих пластин 3 и регулируется также изменением величины потенциала между пластиной 11 и пластинами 3 или изменением вибрационных характеристик пластин 3 при заданной ско- 5 рости перемещения опудриваемого материала.

По мере расходования талька в камере 1 он дополняется дозаторами 2. Материал типа талька имеет достаточную текучесть для подачи его по выбранной схеме, этому способствует пульсация от вибрирующих пластин 3.

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для опудривания резиновых заготовок | 1981 |

|

SU1016203A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕВАТЕЛЬНОЙ РЕЗИНКИ ПОСРЕДСТВОМ ЗАМЕЩЕНИЯ ТАЛЬКА АГЛОМЕРАТАМИ КРИСТАЛЛОВ | 2010 |

|

RU2544919C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕПАРАТА АНТИОКСИДАНТНОГО ДЕЙСТВИЯ В ФОРМЕ ТАБЛЕТКИ | 2020 |

|

RU2749718C1 |

| Устройство для нанесения зернистого материала | 1986 |

|

SU1377196A2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОСТАТИЧЕСКОЙ СЕПАРАЦИИ ИЗБЫТОЧНОГО РАСПЫЛЕНИЯ | 2010 |

|

RU2552475C2 |

| Устройство для нанесения зернистого материала | 1987 |

|

SU1681977A1 |

| Установка для переработки полимерных материалов | 1986 |

|

SU1477468A1 |

| Способ опудривания и устройство для его осуществления | 1978 |

|

SU718297A1 |

| ТВЕРДОЕ ЛЕКАРСТВЕННОЕ СРЕДСТВО | 2001 |

|

RU2198659C1 |

| Устройство для опудривания длинномерных изделий | 1978 |

|

SU768655A1 |

| Способ опудривания и устройство для его осуществления | 1978 |

|

SU718297A1 |

| Солесос | 1922 |

|

SU29A1 |

| Установка для нанесения покрытий напылением в элетрическом поле | 1978 |

|

SU688241A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1986-05-07—Публикация

1984-10-23—Подача