t 1

Изобретение относится к управле- иаю химическими реакторами для проведения экзотермических процессов, в частности к регулированию температуры реакционной массы в реакторе полунепрерывного действия (РПНД), и может найти применение в химической, лакокрасочной, химико-фармацевтической, витаминной, нефтехимической, пищевой и других специализированных отраслях промышленности при синтезе целевых и промежуточных продуктов: лекарственных препаратов, антикоррозионных присадок к моторным топливам витаминов, душистых веществ и т.д.

Целью изобретения является повышение точности регулирования температуры и увеличение производительности реактора за счет сокращения длительности процесса дозирования.

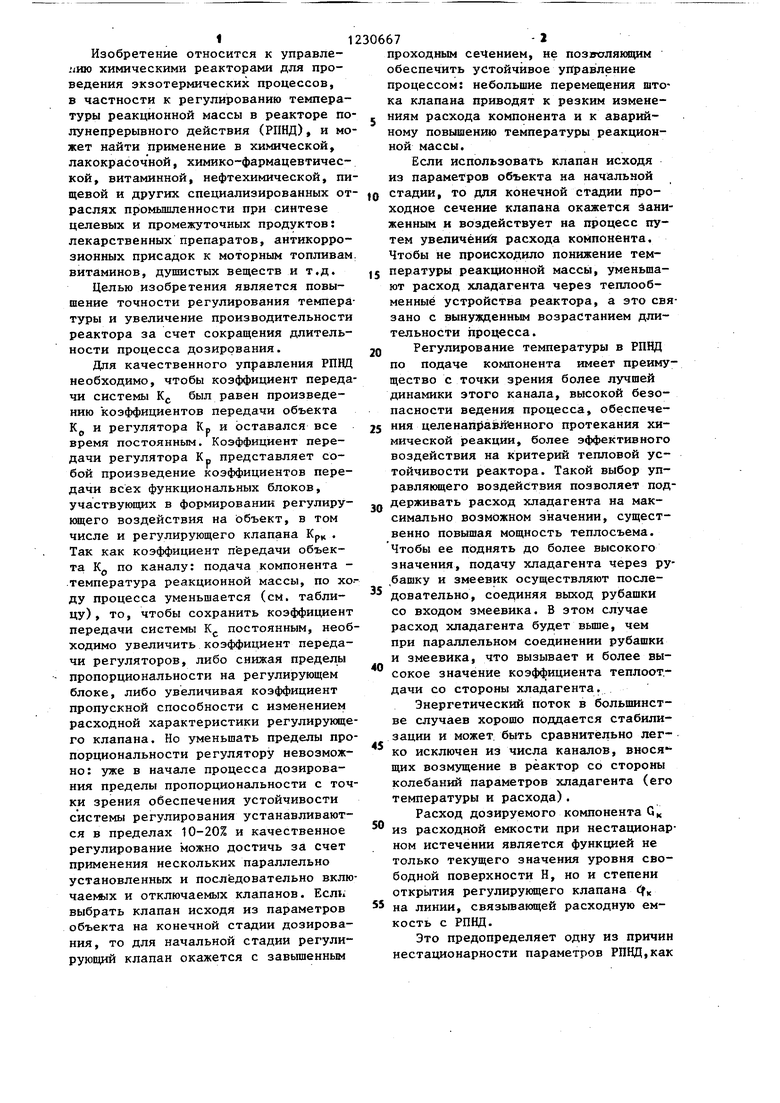

Для качественного управления РПНД необходимо, чтобы коэффициент передачи системы К был равен произведению коэффициентов передачи объекта Kg и регулятора Кр и оставался все время постоянным. Коэффициент передачи регулятора Кр представляет собой произведение коэффициентов передачи всех функциональных блоков, участвующих в формировании регулирующего воздействия на объект, в том числе и регулирующего клапана Кр . Так как коэффициент передачи объекта Кд по каналу: подача компонента - .температура реакционной массы, по ходу процесса уменьшается (см. таблицу), то, чтобы сохранить коэффициент передачи системы К постоянным, необходимо увеличить коэффициент передачи регуляторов, либо снижая пределы пропорциональности на регулирующем блоке, либо увеличивая коэффициент пропускной способности с изменением расходной характеристики регулирующего клапана. Но уменьшать пределы пропорциональности регулятору невозможно: уже в начале процесса дозирования пределы пропорциональности с точки зрения обеспечения устойчивости системы регулирования устанавливаются в пределах 10-20% и качественное регулирование можно достичь за счет применения нескольких параллельно установленных и последовательно включаемых и отключаемых клапанов. Есль выбрать клапан исходя из параметров объекта на конечной стадии дозирования, то для начальной стадии регулирующий клапан окажется с завьш1енным

30667- 2

проходным сечением, не позволяющим обеспечить устойчивое управление процессом: небольшие перемещения штока клапана приводят к резким измене5 ниям расхода компонента и к аварийному повышению температуры реакционной массы.

Если использовать клапан исходя из параметров объекта на начальной

to стадии, то для конечной стадии проходное сечение клапана окажется Заниженным и воздействует на процесс путем увеличения расхода компонента. Чтобы не происходило понижение тем15 пературы реакционной массы, уменьшают расход хладагента через теплооб- менныё устройства реактора, а это связано с вынужденным возрастанием длительности процесса.

20 Регулирование температуры в РПНД по подаче компонента имеет преимущество с точки зрения более лучшей динамики этого канала, высокой безопасности ведения процесса, обеспече25 ния целенап14а зйенного протекания химической ;реакции, более эффективного воздействия на критерий тепловой устойчивости реактора. Такой выбор управляющего воздействия позволяет под, держивать расход хладагента на максимально возможном значении, существенно повышая мощность теплосъема. Чтобы ее поднять до более высокого значения, подачу хладагента через ру ,башку и змеевик осуществляют последовательно, соединяя выход рубашки со входом змеевика. В этом случае расход хладагента будет вьш1е, чем при параллельном соединении рубашки и змеевика, что вызывает и более высокое значение коэффициента теплоотдачи со стороны хладагента.

Энергетический поток в большинстве случаев хорошо поддается стабилизации и может быть сравнительно легко исключен из числа каналов, внося щих возмущение в реактор со стороны колебаний параметров хладагента (его температуры и расхода).

Расход дозируемого компонента Gк

из расходной емкости при нестационарном истечении является функцией не только текущего значения уровня свободной поверхности Н, но и степени открытия регулирукнцего клапана

55 на линии, связывающей расходную емкость с РПНД.

Это предопределяет одну из причин нестационарности параметров РПНД,как

35

40

45

объекта .управления, на стадии Дозирования. Чтобы влияние уровня свободной поверхности дозируемого компонента в расходной емкости на его расход свести к минимуму, необходимо вьтол- нить следукицее условно

nD

- const J

.

где J) - диаметр клапана.

В начале процесса, когда коэффициент передачи объекта по каналу: расход компонента-температура реакционной массы (G - Тр „ ), имеет наибольшее значение, поскольку концентрация регулируюпщх компонентов Б реакторе и величина статического напора жидкости в расходной емкости максимальна, а поверхность теплообмена минимальна, устанавливают регулирующий клапан малой пропускной способности. При использовании клапана большей пропускной способности происходят недопустимые аварийные выбеги температуры.. Основными возмущениями в начале процесса являются воз

Это условие хорошо соблюдается, если выбираются клапаны разной про- пускной способности и разных расходных характеристик в зависимости от степени заполнения реактора. Значение параметров передаточной функции по каналу: расход компонента-температура реакционной массы, в зависимости от степени заполнения реактора (стадии процесса) представлены в таблице.

мущения по регулирующему каналу и в этом случае предпочтительным считается применение клапана с экспонен- циапьной расходной характеристикой, при которой минимальное изменение расхода уже приводит к отклонению температуры реакционной массы.

По мере слива компонента из расходной емкости и увеличения объема реакционной массы в реакторе коэффициент передачи объекта по каналу Q|«- - Тр. падает, при этом возрастает поверхность теплообмена, снижается концентрация исходного компонента в реакторе, уменьшается уровень дозируемого компонента в расходной ем1230667

кости. Это указывает на возможность увеличения расхода дозируемого компонента без опасности появления не допустимых отклонений температуры, для чего его подачу осуществляют через регулирующий клапан большей пропускной способности. В это время основными возмущениями становятся внешние со стороны колебаний параметров хладагента (его температуры и расхода), уровень дозируемого компонента понижен в расходной емкости, что предопределяет использова:ние на этой стадии клапана с линейной расходной характеристикой.

К концу процесса дозирования, когда коэффициент передачи объекта по

р.м

принимает мини- можно увеличить

каналу G - Т мальное значение, расход оставшегося компонента до максим ыа, для чего используют регулирующий клапан большей пропускной способнсх;ти. При минимальных значениях уровня компонента в расходной емкости и коэффициента передачи объекта на завершающей стадии целесообразно использовать клапан с лога рифмической расходной характеристикой, при которой изменение расхода приводит к изменению коэффициента передачи регулирующего органа, а сам диапазон изменения расхода существенно расширен при одной и той же величине управляющего сигнала на клапан.

При использовании клапанов одного проходного сечения и с одинаковой расходной характеристикой к концу процесса происходит понижение температуры реакционной массы. Чтобы этого не наблюдалось, обычно уменьшают расход хладагента через теплообмен- нь1е устройства реактора, но при этом 11еоправданно удлиняется время процесс дозирования.

Основное функциональное назначение регулирующего клапана - по полученному сигналу производить регулирующее воздействие на расход вещества с целью преднамеренного изменения регулируемой величины объекта управления в желательном направлении.

Известно, что расходные характеристики и пропускную способность клапанов проектируют, исходя из условий их работы в турбулентном режиме, когда изменение коэффициента гидравли ческого сопротивления регулирующего органа практически не зависит от числа Рейнольдса.

.-

5

Однако в технологических процессах, осуществляемой в РПНД, при регулируемой подаче дозируемого компонента из расходной емкости в реактор имеется режим течения жидкости, характеризующейся малым значением числа Рейнольдса, когда RJ 2000, и это обстоятельство следует учитьшать при выборе профиля и размера регули10 РУющего клапана. Движение дозируемой жидкости при этом является неустановившимся, так как величина статического напора изменяется с течением времени, а следовательно, меняется

15 со временем и расход вытекакицей жидкости из расходной емкости. Следовательно, регулирующие клапаны со стандартными расходными характеристиками и пропускной способностью не в сос20 тоянии обеспечить удовлетворительное . качество регулирования, в таком случае приходится комбинировать сочетание регулирующих клапанов с разными характеристиками и пропускной способностью путем их параллельного соединения и последовательности срабатывания.

Учитывая, что работа регулирующих клапанов лучше всего протекает в области, соответствующей 0,7-0,9 степени его открытия, применение трех клапанов, параллельно соединенных и последовательно включаемых (последующих) и отключаемых (предьщущих) в контур регулирования температуры по мере слива дозируемого компонента из расходной, емкости, обладающих разными пропускными способностями и расходными характеристиками, позволяет обеспечить более точное регулирование температуры реакционной массы, повышая ее точность и способствуя более быстрому регулируемому сливу дозируемого компонента из расходной емкости, сзщественно сокращая длитель- ность процесса: дозирования. При этом исключено ступенчатое двухпоцизион- ное регулирование типа включено-выключено, так как оно редко удовлетворяет предъявленным требованиям, не позволяя достичь стационарного режима в системе регулирования и вызывая быстрый износ штока и седла клапана из-за его частых срабатываний. Кроме того, значение критерия Рейнольдса становится еще меньшим.

Пропускная способность регулирующего клапана определяется площадью проходного сечения седла при полнос0

5

0

5

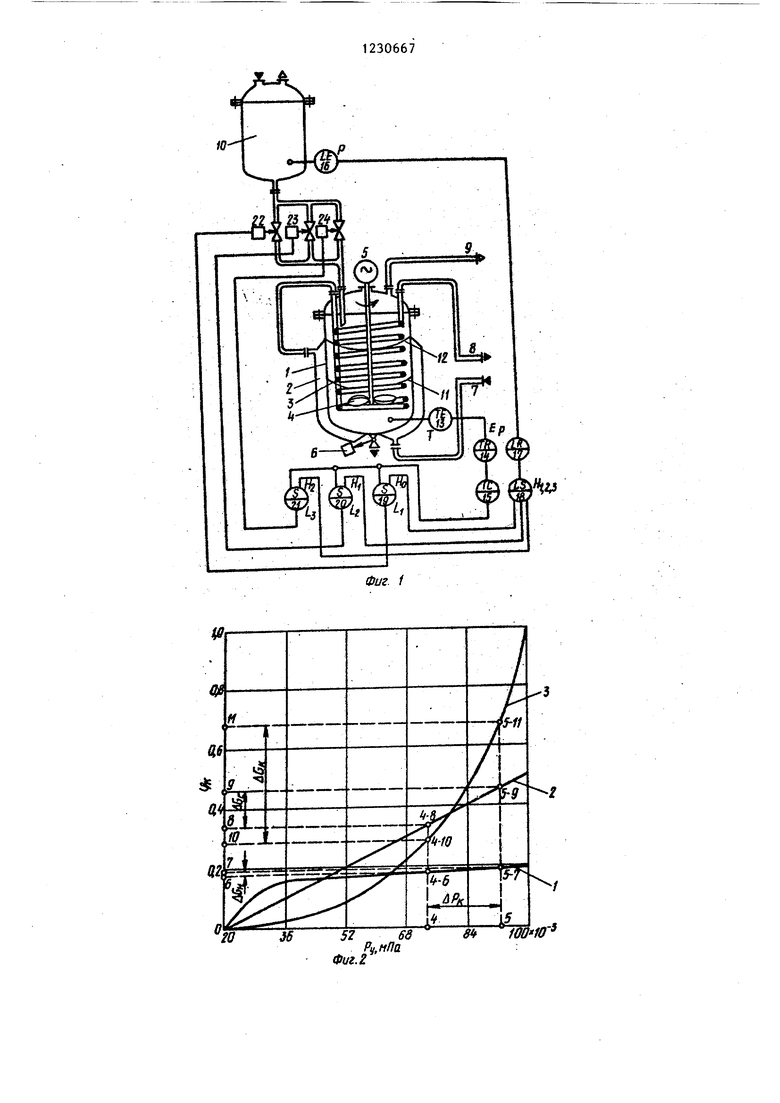

билизации температурного режима реакционной массы минимальный расход дозируемого компонента.

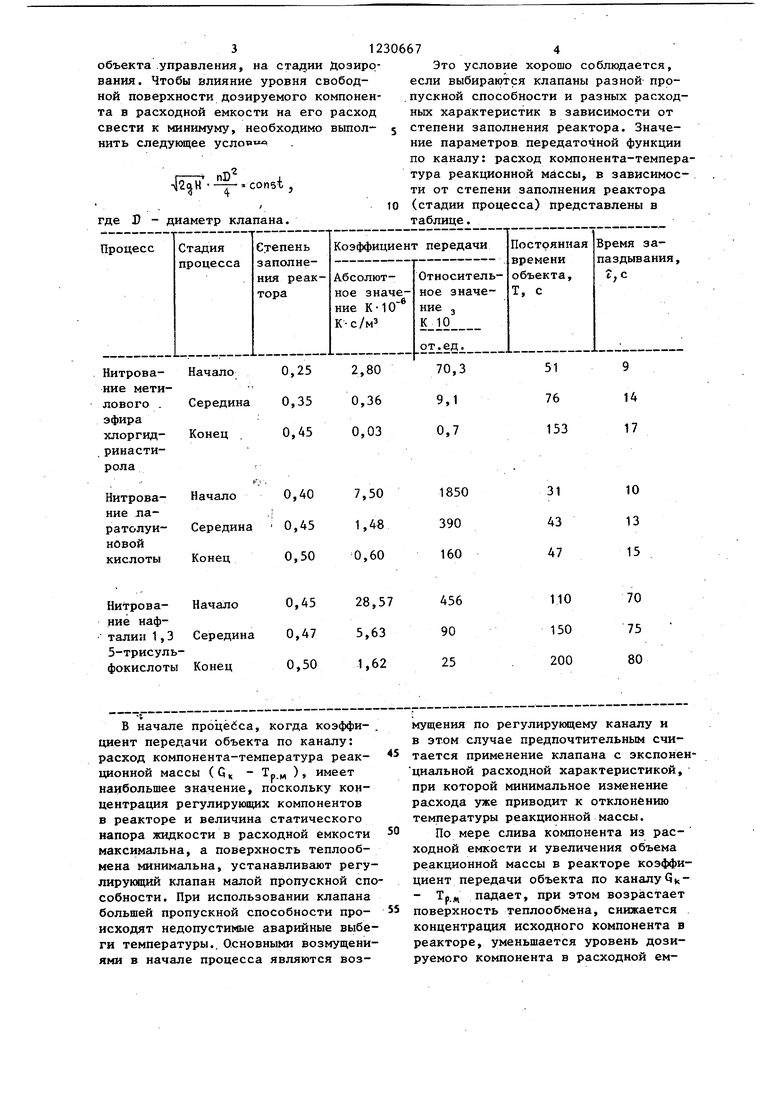

Кривая 2 характеризует диапазон изменения расхода для клапана средней пропускной способности с линейной расходной .характеристикой (точки 4-8 и 5-9). В данном случае прежний диапазон изменения величины управлякяце15

го сигнала дР вызывает более су- ,Q пускной способности (Гд 15) имеют

место недопустимые выбеги температуры лТ U Т. Для клапана минимальной пропускной способности (Djj

6) точность регулирования заниженная Ь Tj л Tg лТ, т.е. его работа приближается к насыщению, когда он, будучи полностью открыт, перестает воздействовать на поток дозируемой жидкости. На конечной стадии

гарифмической расходной характеристи-20 процесса дозирования регулирующий кой (точки 4-10 и 5-11).. Здесь прежний диапазон изменения величины упщественный диапазон изменения расхода дозируемого компонента (точки 8 и 9), что существенно для средней стадии процесса Дозирования, когда коэффициент передачи объекта по каналу управления значительно снижен.

Кривая 3 характеризует диапазон изменения расхода для клапана максимальной пропускной способности с локлапан с максимальной пропускной способностью (DIJ 15) позволяет регулировать температуру реакционной массы с требуемой точностью ДТ

равлякицего сигнала ДР вызьшает более широкий диапазон варьирования расходом дозируемого компонента 4 QK (точки 10 и 11). Это позволяет значительно увеличить подачу дозируемого компонента для стабилизации температурного режима, когда коэффициент передачи объекта по данному каналу управления приобретает самое минимальное значение. Таким образом, диапазон изменения расхода дозируемого компонента обусловлен не только величиной пропускной способности регулирующего клапана ( ср 0,2 для клапана с , 6, if 0,46 для клапана с и 10 и Cf 0,68 для Гц 15), но и его расходной ха25

30

35

рактеристикой (экспоненциальной для 3)(| 6, линейной для кла- 10, логарифмической для

клапана с пана с Ли клапана с

40

Dy 15).

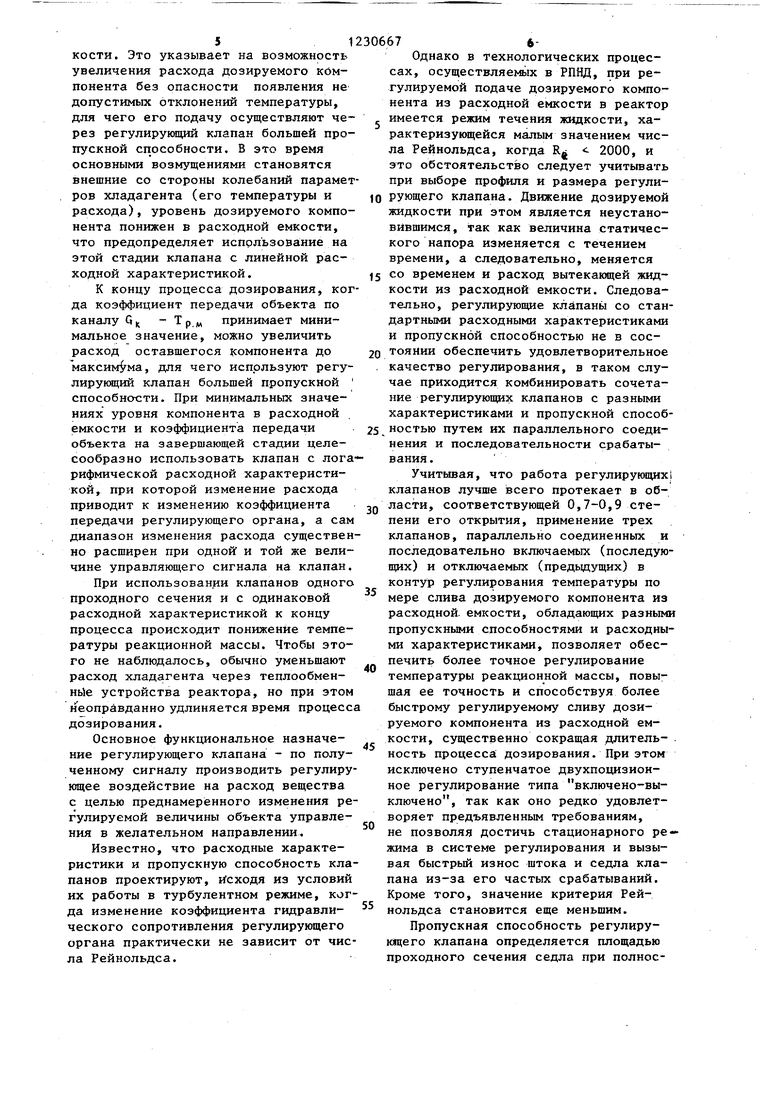

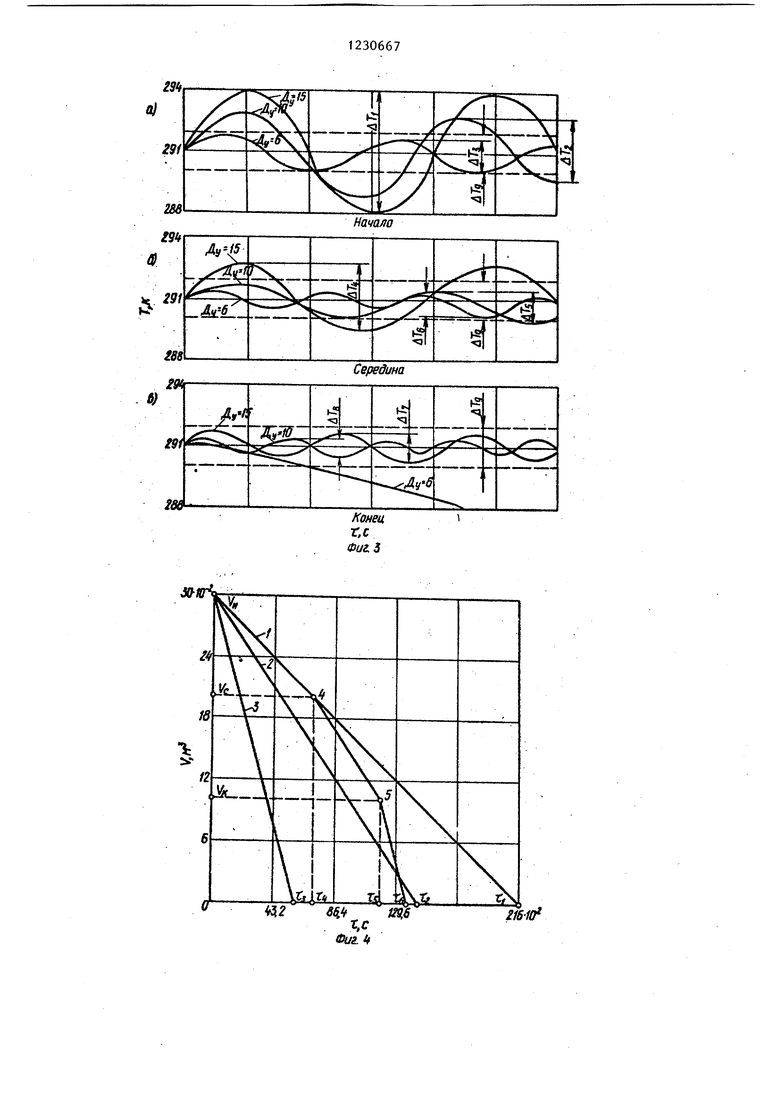

Графики (фиг. 3) динамик регулирования температуры реакционной массы приведены для трех стадий: на начальной стадии процесса дозирования (фиг. 3.1), в середине процесса дозирования (фиг. 3.3), при использовании регулирующих клапанов разной пропускной способности и разных расходных характеристик.

На начальной стадии процесса дозирования регулирующие клапаны средней (Ли 10) и максимальной (3)

50

клапан с максимальной пропускной способностью (DIJ 15) позволяет регулировать температуру реакцион массы с требуемой точностью ДТ

дТд. Клапан со средней пропускн способностью (1) 10) обеспечива заниженную точность регулирования

д Tg Cklf лТд. Клапан с минима ной пропускной способностью (и перестает воздействовать на поток температура реакционной массы нач нает снижаться. На основании пров денного анализа качества регулиро ния температуры на йсех трех стад процесса дозирования с использова ем клапанов разной пропускной спо ности можно сделать следующий выв для обеспечения требуемой точност регулирования температуры необход на начальной стадии процесса дози вания применять клапан минимально пропускной способности СВь 6), в середине процесса - средней пропу ной способности (Dji 10), а к ко процесса - максиь альной пропускно способности ( 15).

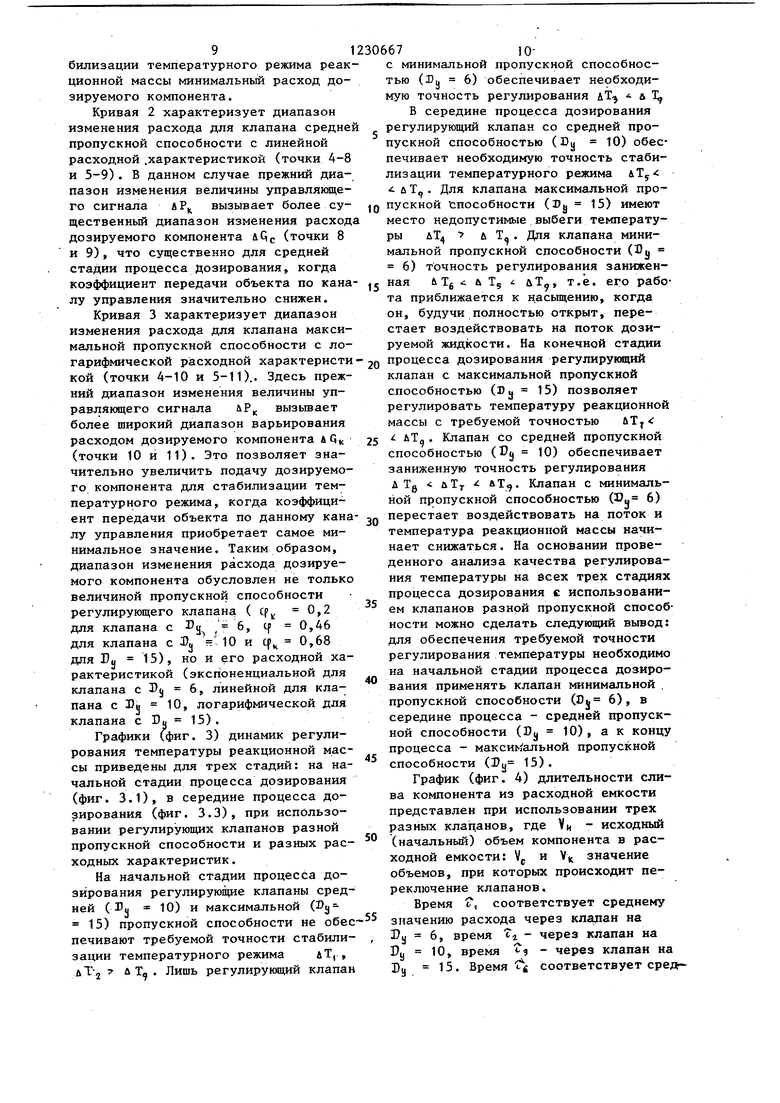

График (фиг. 4) длительности с ва компонента из расходной емкост представлен при использовании тре разных клацанов, где VH - исходн

(начальный) объем компонента в ра ходной емкости: V и V значение объемов, при которых происходит п реключение клапанов.

Время с , соответствует средне

15) пропускной способности не обес- значению расхода через клалан на

Dy 6, время Dy 10 время Ру 15.

печивают требуемой точности стабилизации температурного режима дТ, , дТ, : л Та . Лишь регулирующий клапан

1230667

10с минимальной пропускной способностью (DIJ 6) обеспечивает необходимую точность регулирования дТ & Т

В середине процесса дозирования регулирующий клапан со средней пропускной способностью (Djj 10) обеспечивает необходимую точность стабилизации температурного режима i а Т . Для клапана максимальной про20 процесса дозирования регулирующий

5

0

5

0

5

клапан с максимальной пропускной способностью (DIJ 15) позволяет регулировать температуру реакционной массы с требуемой точностью ДТ

дТд. Клапан со средней пропускной способностью (1) 10) обеспечивает заниженную точность регулирования

д Tg Cklf лТд. Клапан с минимальной пропускной способностью (и 6) перестает воздействовать на поток и температура реакционной массы начинает снижаться. На основании проведенного анализа качества регулирования температуры на йсех трех стадиях процесса дозирования с использованием клапанов разной пропускной способности можно сделать следующий вывод: для обеспечения требуемой точности регулирования температуры необходимо на начальной стадии процесса дозирования применять клапан минимальной пропускной способности СВь 6), в середине процесса - средней пропускной способности (Dji 10), а к концу процесса - максиь альной пропускной способности ( 15).

График (фиг. 4) длительности слива компонента из расходной емкости представлен при использовании трех разных клацанов, где VH - исходный

(начальный) объем компонента в расходной емкости: V и V значение объемов, при которых происходит переключение клапанов.

Время с , соответствует среднему

значению расхода через клалан на

Dy 6, время Dy 10 время Ру 15.

Время cf

1 - через клапан на з через клапан на соответствует сред-

тью поднятом наконечнике штока. Расходная характеристика клапана зависит от профиля наконечника штока.

Поскольку все три клапана обладают, свойствами запорных (отсечных); то расход компонента при полностью закрытом клапане отсутствует.

Значение коэффициентов пропорциональности К„, К, К„, исходя из разных значений пропускной способности клапанов и их расходных характеристик на разных стадиях дозировки, соответствуют следующим условиям неравенства: К К Кц. При значительных диапазонах изменения парамет

ров, столь характерных для РПНД, и использовании регуляторов переменной структуры (РПС) длительность переходных процессов может изменяться в несколько раз. Если показатели ка-

ч

чества регулирования должны выдерживаться в жестких пределах, то нужно устранить произвольное смещение поверхности скольжения, т.е. в процессе изменений параметров объекта по- верхность скольжения должна возвращаться в исходное состояние. Такой способ адаптации легко достичь, используя клапаны разной пропускной способности и разных расходных характеристик, подключая их и отключая последовательно в контур регулирования на основе информации об изменяющихся параметрах объекта управления, легко определяемой по количеству сдозированного компонента из расходной емкости. Здесь достигается высокая эффективность адаптации при простом конструктивном и функциональном исполнении самой системы. При ис пользовании регулятора с переменными параметрами настроек каждый клапан пришлось бы снабжать своим индивидуальным регулятором. На подготовительных операциях, связанных с промывкой расходной емкости и реактора перед началом процесса или по его завершению, выгодно использовать также клапан максимальной пропускной способности, что сокращает длительность этих вспомогательных операций.

На фиг. 1 приведена функциональна схема устройства; на фиг. 2 - расходные характеристики регулирующих клапанов; на фиг, 3 - динамика регулирования температуры реакционной массы, на фиг: 4 - длительность слива дозируемого компонента , на фиг. 5 - зависимость расхода дозируемого компоненQ

5

0

„

и

5

та и длительности полного его слива из расходной емкости от пропускной способности клапана и величины управляющего сигнала на клапан, на фиг.6 - график изменения параметров РПНД в зависимости от степени его заполнения ;

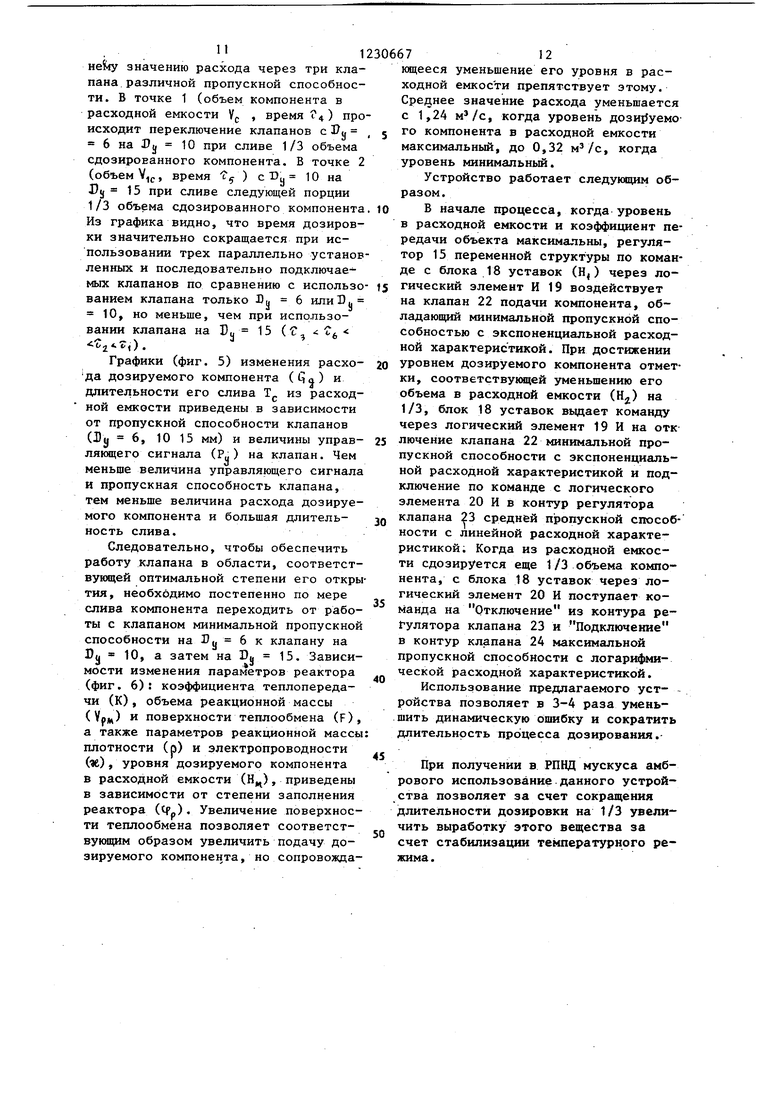

Устройство (фиг. 1) содержит реактор 1 с рубашкой 2, змеевиком 3, мешалкой 4, двигателем 5 мешалки, клапаном 6 выгрузки, штуцерами 7и8 подачи хладагента в рубашку и вывода хладагента из змеевика соответственно, патрубок 9 вывода газо- образных продуктов, расходную емкость 10 с г.озируемым компонентом, указатели 11 и 12 уровня реакционной массы в реакторе, датчик 13 темпера- туры реакционной массы в реакторе, вторичный прибор 14, регулятор 15, датчик 16 уровня дозируемого компонента в расходной емкости, вторичный прибор 17, блок 18 уставок, первый, второй и третий элементы 19-21 И,за- порно-регулирующие клапаны 22-24 соответственно с минимальной пропускной способностью и экспоненциальной расходной характеристикой, со средней пропускной способностью и линейной расходной характеристикой, с максимальной пропускной способностью и логарифмической расходной характеристикой.

Из приведенных данных (фиг. 2) изменения относительного расхода дозируемого компонента (f для разных пропускных способностей и расходных характеристик клапанов в зависимости от величины управлякяцего сигнала Рц., подаваемого в мембранные пневматические исполнительные механизмь клапанов, видно, что диапазон изменения регулируемого расхода дозируемого компонента зависит не только от пропускной способности клапана, но и от его расходных ха;рактеристик. Кривая 1 характеризует диапазон изменения расхода для клапана минимальной пропускной способности с экспоненциальной (быстродействующей) расходной характеристикой (точки 4-6 и 5-7). Один и тот же диапазон изменения управляющего пневматического сигнала дР (точки 4 и 5) вызывает незначительный (самый минимальный) диапазон колебания расхода дозируемого компонента лЧн (точки 6 и 7), что важно для начальной стадии процесса дозирования, когда требуется для стаHeSiy значению расхода через три клапана, различной пропускной способности. В точке 1 (объем компонента в расходной емкости У, , время 4) происходит переключение клапанов с Dy 6 на ГУ 10 при сливе 1/3 объема сдозированного компонента. В точке 2 (объем , время ) с t)y Ю на DIJ 15 при сливе следующей порции 1/3 объема сдозированного компонента Из графика видно, что время дозировки значительно сокращается при ис- пользовании трех параллельно установленных и последовательно подключае- мых клапанов по сравнению с использо ванием клапана только Лц 6 Ш1и1),. 10, но меньше, чем при использовании клапана на Du 15 (Г -сС

fOj,.,).

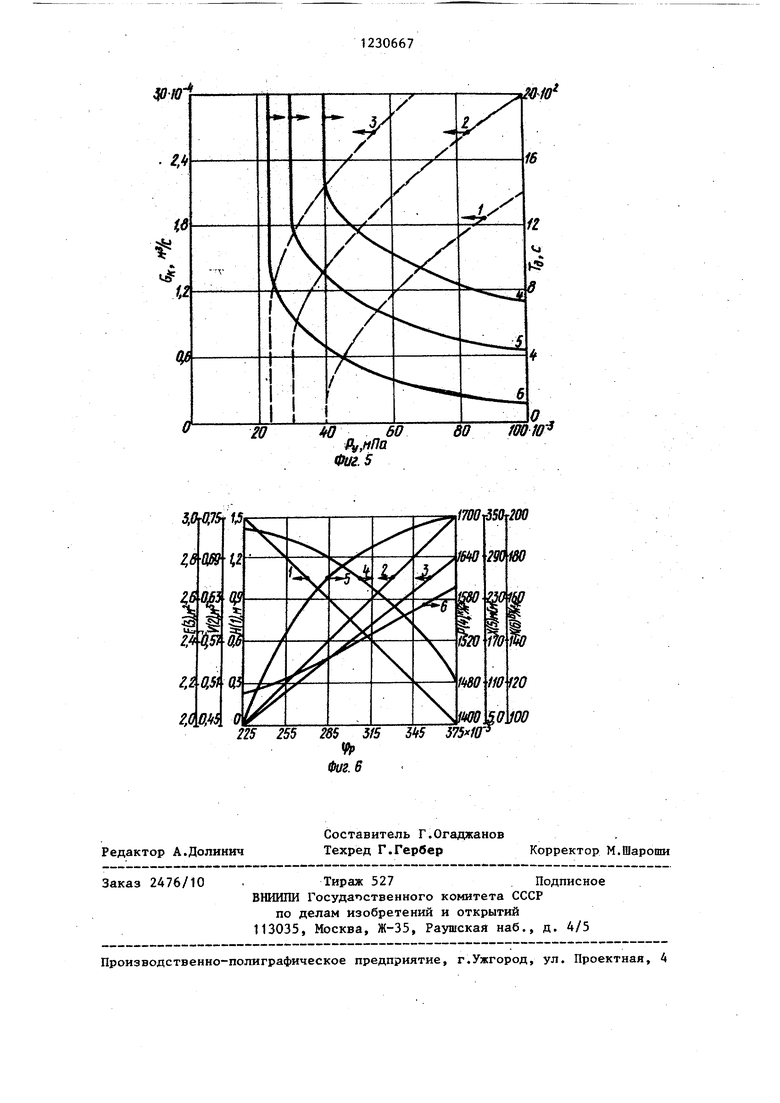

Графики (фиг. 5) изменения расхо- да дозируемого компонента ((а) и длительности его слива Т. из расходI/

ной емкости приведены в зависимости от пропускной способности клапанов (Лц 6, 10 15 мм) и величины управ- лякнцего сигнала (Рц ) на клапан. Чем меньше величина управляющего сигнала и пропускная способность клапана, тем меньше величина расхода дозируемого компонента и большая длитель- ность слива.

Следовательно, чтобы обеспечить работу клапана в области, соответст- вуихцей оптимальной степени его открытия, необходимо постепенно по мере слива компонента переходить от работы с клапаном минимальной пропускной способности на IJjj - 6 к клапану на D(| 10, а затем на Dj, 15. Зависимости изменения параметров реактора (фиг. 6): коэффициента теплопередачи (к), объема реакционной массы (Урщ) и поверхности теплообмена (F), а также параметров реакционной массы плотности (о) и электропроводности (чб) уровня дозируемого компонента в расходной емкости (Н), приведены в зависимости от степени заполнения реактора (tfp) Увеличение поверхности теплообмена позволяет соответствующим образом увеличить подачу дозируемого компонента, но сопровожда

ющееся уменьшение его уровня в расходной емкости препятствует этому. Среднее значение расхода уменьшается с 1,24 м /с, когда уровень го компонента в расходной емкости максимальный, до 0,32 м /с, когда уровень минимальный.

Устройство работает следукнцим образом.

В начале процесса, когда уровень в расходной емкости и коэффициент передачи объекта максимальны, регулятор 15 переменной структуры по команде с блока 18 уставок (Н,) через логический элемент И 19 воздействует на клапан 22 подачи компонента, обладающий минимальной пропускной способностью с экспоненциальной расходной характеристикой. При достижении уровнем дозируемого компонента отметки, соответствукицей уменьшению его объема в расходной емкости (Н) на 1/3, блок 18 уставок выдает команду через логический элемент 19 И на отк лючение клапана 22 минимальной пропускной способности с экспоненциальной расходной характеристикой и подключение по команде с логического элемента 20 И в контур регулятора клапана 23 средней пропускной способности с линейной расходной характеристикой; Когда из расходной емкости сдозируется еще 1/3 объема компонента, с блока 18 уставок через логический элемент 20 И поступает команда на Отключение из контура регулятора клапана 23 и Подключение в контур клапана 24 максимальной пропускной способности с логарифмической расходной характеристикой.

Использование предлагаемого уст- ройства позволяет в 3-4 раза уменьшить динамическую ошибку и сократить длительность процесса дозирования.

При получении в РПНД мускуса амбрового использование.данного устройства позволяет за счет сокращения длительности дозировки на 1/3 увеличить выработку этого вещества за счет стабилизации температурного режима.

А

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ РЕАКТОРОМ ПОЛУНЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2005 |

|

RU2294556C1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ РЕАКТОРОМ ПОЛУНЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2005 |

|

RU2299094C2 |

| Устройство автоматического управления экзотермическим процессом в реакторе полунепрерывного действия | 1990 |

|

SU1804903A1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ РЕАКТОРОМ ПОЛУНЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2005 |

|

RU2294237C2 |

| Способ управления экзотермическим процессом | 1977 |

|

SU735293A1 |

| Устройство автоматического управления реактором полунепрерывного действия | 1989 |

|

SU1675863A1 |

| Устройство автоматического управления реактором полунепрерывного действия | 1989 |

|

SU1672420A1 |

| Устройство автоматического управления экзотермическим процессом в реакторе полунепрерывного действия | 1989 |

|

SU1690840A1 |

| Способ автоматического управления температурным режимом технологического процесса в реакторе смешения | 1990 |

|

SU1736600A1 |

| Устройство автоматического управления экзотермическим процессом | 1987 |

|

SU1511737A1 |

гоX5263

Ру,мПй Фиг. 2

8if

а)

«52 г«« xajtf

Фиг.

п

Ц,,мПа Фиг. 5

ШО

тю

ДМ75гЧ5

2,6т

-ад -S -S

г.г

0.5t

ш.

225 255 285 515 3«5

Фиг. 6

-350т200

Редактор А.Долинич

Составитель Г.Огаджанов Техред Г.Гербер

Заказ 2Д76/10

Тираж 527Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул. Проектная, 4

Корректор М.Шароши

| Способ автоматического регулирования температуры в полунепрерывном реакторе | 1973 |

|

SU465216A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ автоматического управления полунепрерывными процессами в реакторе | 1973 |

|

SU465215A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-05-15—Публикация

1984-11-06—Подача