Изобретение относится к устройствам для дробления материалов и может быть использовано в строительной, сельскохозяйственной и других отраслях промышленности.

Цель изобретения - повышение эффективности процесса измельчения.

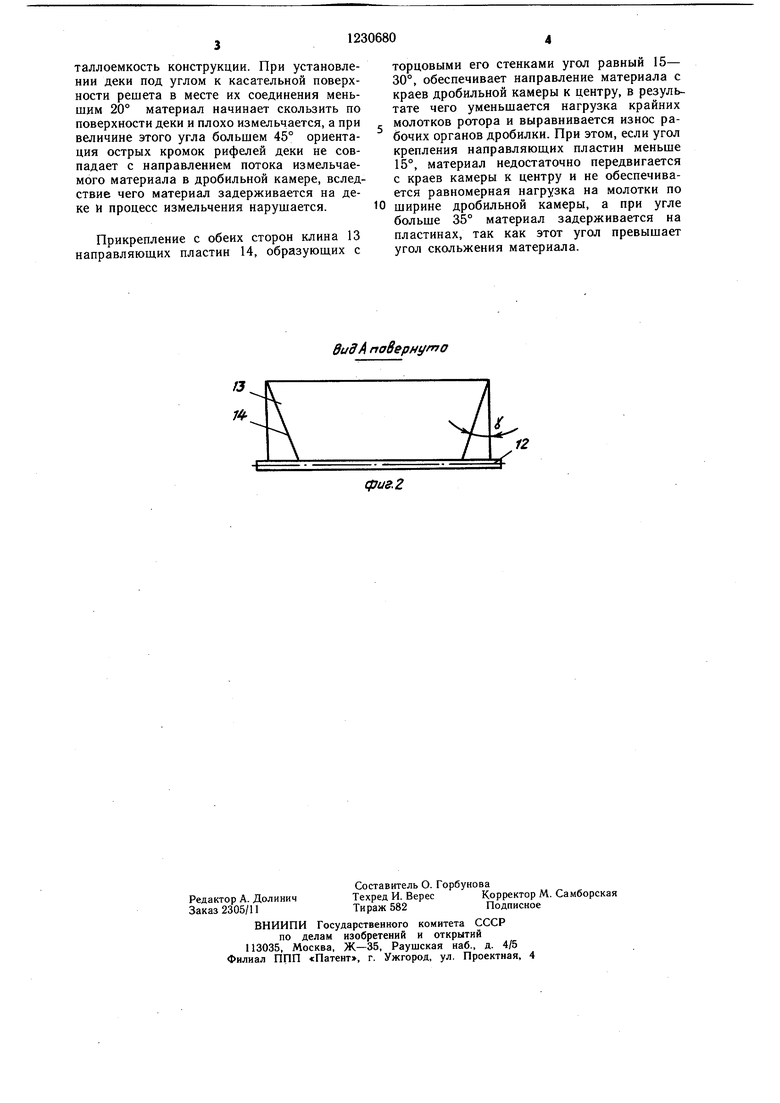

На фиг. 1 изображена молотковая дробилка, общий вид; на фиг. 2 - вид А на фиг. 1.

Молотковая дробилка содержит расположенную в корпусе 1 дробильную камеру 2 с входной 3 и выходной 4 горловинами. С обеих сторон входной горловины 3 по всей ширине дробильной камеры 2 установлены вихревые камеры 5 и 6, каждая из которых выполнена из двух частей: верхней 7 - криво- линейной с радиусом 0,25-0,5 радиуса ротора 8 и центральным углом а, равным 70- 120°, и нижней 9 - прямолинейной, расположенной под углом ф 20-45° к касательной решета 10 в месте их соединения. Дека 11 установлена на нижней части 9 вихревой ка- меры. Над ротором 8, на оси его симметрии посредством шарнира 12 с возможностью контакта с верхней частью 7 вихревой камеры 5 или 6 смонтировано средство для формирования потоков воздуха и материала, выполненное в виде клина 13, рабочие поверх- ности которого расположены под острым углом к ротору 8 и имеюшего направляюш,ие пластины 14, образующие с осью симметрии угол г 15-30°.

Молотковая дробилка работает следующим образом. . При вращении молоткового ротора 8 против часовой стрелки материала, например высушенная травяная масса или подобранный материал, под действием собственного веса и при помощи воздушного потока через часть входной горловины 3 и по поверхности клина 13 направляется в дробильную камеру 2. При помощи направляющих пластин 14 материал с краев клина 13 смещается к середине дробильной камеры 2, где от ударов молотков ротора 8 измельчается. С при- данной молотками ротора 8 скоростью измельчаемый материал попадает в вихревую камеру 5, где завихряется и, ударяясь в острые кромки деки 11, дополнительно измельчается, после чего, изменив направление и потеряв скорость движения, снова попадает под удары молотков ротора 8 и направляется на решето 10. Мелкая фракция материала через отверстия решета 10 и выходную горловину 4 воздушным потоком удаляется из дробилки, а неизмельченная до нужных размеров часть материала ударами молотков ротора 8 направляется в сторону второй вихревой камеры 6. В зоне вихревой камеры 6 материал вовлекается в вихревое движение и по поверхности клина 13 направляется под удары молотков ротора 8, при этом из-за образования большой разницы в скоростях движения материала и молотков измельчение материала происходит очень

, 0

0 55

0

интенсивно. Материал, двигаясь по поверхности клина 13, при помощи направляющих пластин 14 перемещается с краев дробильной камеры к центру и от ударов молотков ротора 8 попадает в зону вихревой камеры 5, где смешивается с вновь поступающим материалом, и цикл измельчения повторяется.

При изменении направления вращения молоткового ротора 8 перекидной клапан перестанавливается в противоположное положение, прилегая к краю другой вихревой камеры 5, и процесс измельчения происходит по той же схеме, только с противоположным направлением потока материала в дробильной камере 2.

Таким образом, установка над ротором средства для формирования потоков обеспечивает сильное завихрение всего движущегося измельченного материала и направление его под удары молотков, вследствии чего увеличивается интенсивность его измельчения. Кроме того, закрывается часть входной горловины, вследствие чего исключается образование в этой зоне обратного воздушного потока, образуется поток, направленный в сторону решета, способствующий уносу изме,;1ьченных частиц материала из дробильной камеры, не допуская его переизмельчения, что позволяет регулировать аэродинамический режим дробилки, вследствие чего увеличивается интенсивность измельчения и снижается энергоемкость процесса измельчения. Выбранная форма вихревых камер также обеспечивает достижение поставленной цели, так как при выполнении цилиндрического сектора вихревых камер с радиусом меньшим 0,25 радиуса молоткового ротора не достигается полное завихрение всего материала в камерах, что уменьшает интенсивность измельчения, а увеличение радиуса камеры выше 0,5 R приводит к увеличению габаритов вихревой камеры, а также и к, повышению металлоемкости дробилки из-за необходимости обеспечения достаточной площади решета. Ограничение центрального угла верхней части вихревой камеры в пределах 70-120° связано с тем, что в этом интервале обеспечивается плавное соединение с клином 13 и декой 11, что необходимо для уменьшения аэродинамического сопротивления и лучшего завихрения материала.

Плавное сочленение деки 11 с криволинейной частью каждой вихревой камеры и установка ее под углом к касательной поверхности решета в месте их соединения равным 20-45° позволяет направить острые кромки рифлей деки на движущийся ,ма- териал, что увеличивает интенсивность измельчения, причем совмещение деки как измельчающего органа и как составной части вихревой камеры позволяет уменьшить объем дробильной камеры, не уменьшая площади решета, в результате чего уменьшается металлоемкость конструкции. При установлении деки под углом к касательной поверхности решета в месте их соединения меньшим 20° материал начинает скользить по поверхности деки и плохо измельчается, а при величине этого угла большем 45° ориентация острых кромок рифелей деки не совпадает с направлением потока измельчаемого материала в дробильной камере, вследствие чего материал задерживается на деке и процесс измельчения нарушается.

Прикрепление с обеих сторон клина 13 направляюших пластин 14, образуюших с

Вид А повернуто

торцовыми его стенками угол равный 15- 30°, обеспечивает направление материала с краев дробильной камеры к центру, в результате чего уменьшается нагрузка крайних молотков ротора и выравнивается износ рабочих органов дробилки. При этом, если угол крепления направляющих пластин меньше 15°, материал недостаточно передвигается с краев камеры к центру и не обеспечивается равномерная нагрузка на молотки по ширине дробильной камеры, а при угле больше 35° материал задерживается на пластинах, так как этот угол превышает угол скольжения материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОЛОТКОВАЯ ДРОБИЛКА | 2002 |

|

RU2232639C2 |

| Молотковая дробилка | 1977 |

|

SU631196A2 |

| МОЛОТКОВАЯ ДРОБИЛКА | 2002 |

|

RU2232640C2 |

| МОЛОТКОВАЯ ДРОБИЛКА | 2016 |

|

RU2614990C1 |

| Молотковая дробилка | 1978 |

|

SU694209A1 |

| Молотковая дробилка древесных материалов | 2022 |

|

RU2800592C1 |

| МОЛОТКОВАЯ ДРОБИЛКА | 2009 |

|

RU2419490C1 |

| МОЛОТКОВАЯ ДРОБИЛКА | 1970 |

|

SU282042A1 |

| Устройство для измельчения кормов | 1982 |

|

SU1076140A1 |

| Молотковая дробилка | 2016 |

|

RU2621567C1 |

Редактор А. Долинич Заказ 2305/11

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская иаб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

Составитель О. Горбунова

Техред И. ВересКорректор М. Самборская

Тираж 582Подписное

| МОЛОТКОВАЯ ДРОБИЛКА | 0 |

|

SU282042A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Молотковая дробилка | 1978 |

|

SU694209A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1986-05-15—Публикация

1984-04-26—Подача