Изобретение относится к металлообработке, в частности к инструментам для доводки материалов свободным абразивом.

Цель изобретения - повышение производительности инструмента путем обеспечения равномерного распределения абразивной суспензии по рабочей поверхности доводочного диска.

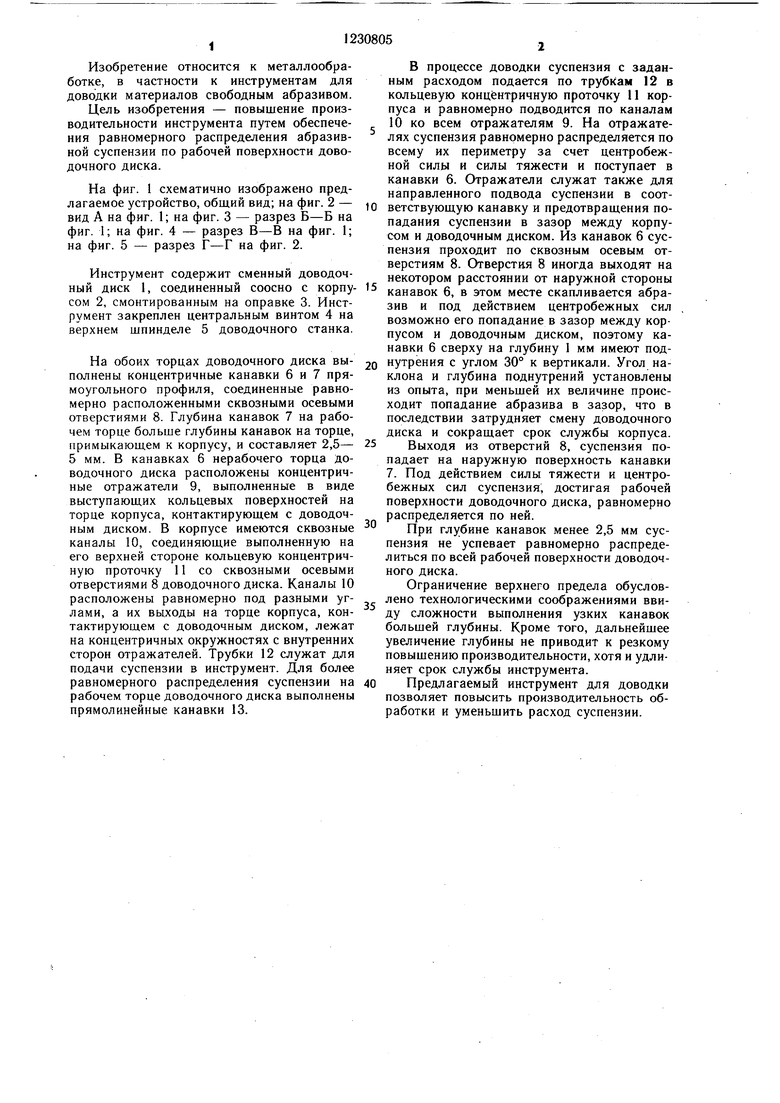

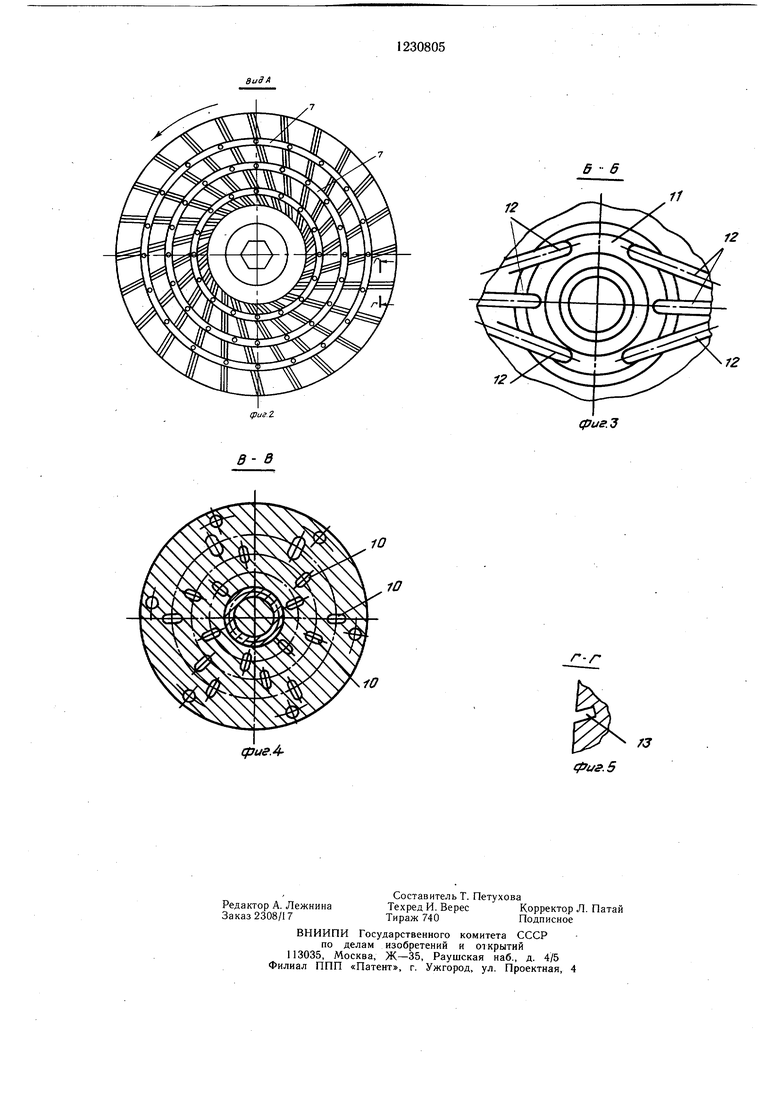

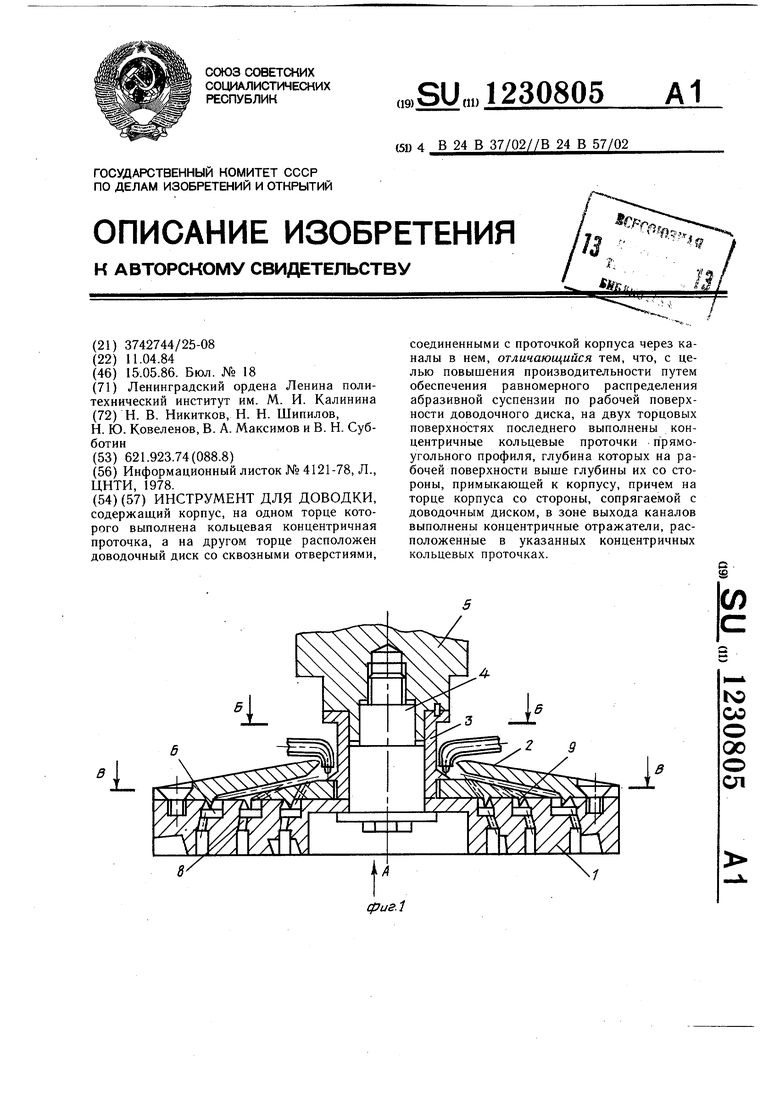

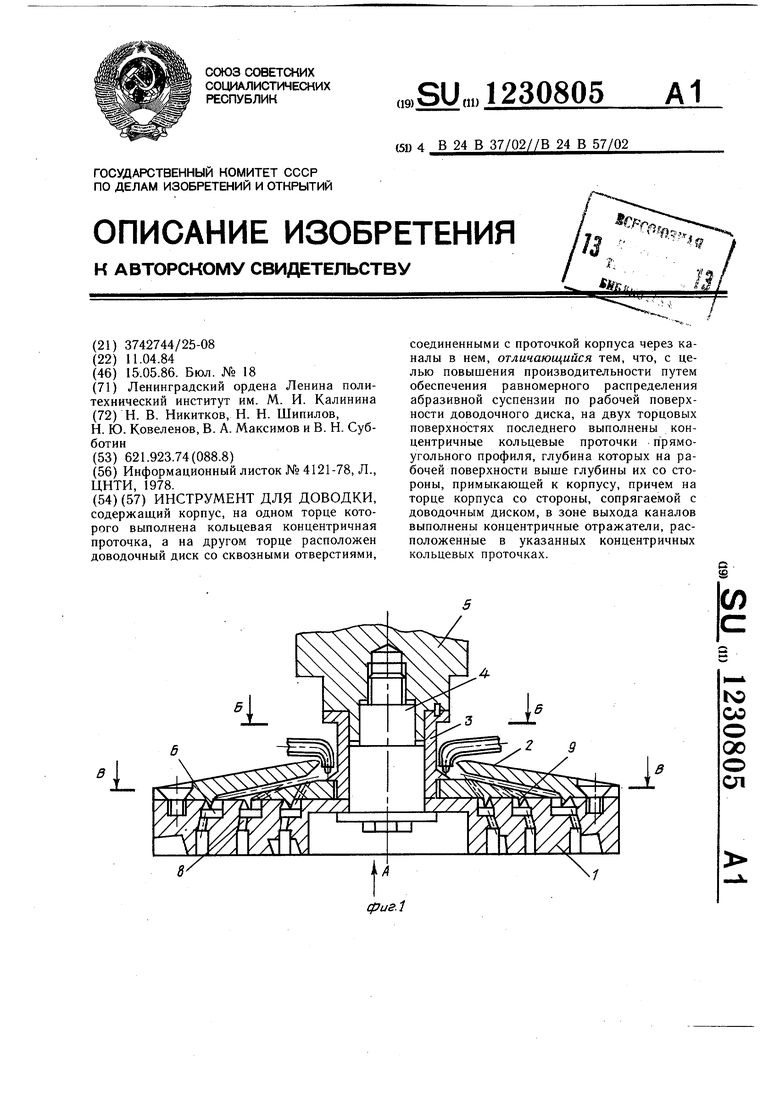

На фиг. 1 схематично изображено предлагаемое устройство, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - разрез Г-Г на фиг. 2.

Инструмент содержит сменный доводочный диск 1, соединенный соосно с корпусом 2, смонтированным на оправке 3. Инструмент закреплен центральным винтом 4 на верхнем шпинделе 5 доводочного станка.

На обоих торцах доводочного диска выполнены концентричные канавки 6 и 7 прямоугольного профиля, соединенные равномерно расположенными сквозными осевыми отверстиями 8. Глубина канавок 7 на рабочем торце больше глубины канавок на торце, примыкаюш.ем к корпусу, и составляет 2,5- 5 мм. В канавках 6 нерабочего торца доводочного диска расположены концентричные отражатели 9, выполненные в виде выступающих кольцевых поверхностей на торце корпуса, контактирующем с доводочным диском. В корпусе имеются сквозные каналы 10, соединяющие выполненную на его верхней стороне кольцевую концентричную проточку 11 со сквозными осевыми отверстиями 8 доводочного диска. Каналы 10 расположены равномерно под разными углами, а их выходы на торце корпуса, контактирующем с доводочным диском, лежат на концентричных окружностях с внутренних сторон отражателей. Трубки 12 служат для подачи суспензии в инструмент. Для более равномерного распределения суспензии на рабочем торце доводочного диска выполнены прямолинейные канавки 13.

В процессе доводки суспензия с заданным расходом подается по трубкам 12 в кольцевую концентричную проточку 11 корпуса и равномерно подводится по каналам 10 ко всем отражателям 9. На отражателях суспензия равномерно распределяется по всему их периметру за счет центробежной силы и силы тяжести и поступает в канавки 6. Отражатели служат также для направленного подвода суспензии в соот0 ветствующую канавку и предотвращения попадания суспензии в зазор между корпусом и доводочным диском. Из канавок б суспензия проходит по сквозным осевым отверстиям 8. Отверстия 8 иногда выходят на некотором расстоянии от наружной стороны

канавок б, в этом месте скапливается абразив и под действием центробежных сил возможно его попадание в зазор между корпусом и доводочным диском, поэтому канавки 6 сверху на глубину 1 мм имеют под0 нутрения с углом 30° к вертикали. Угол наклона и глубина поднутрений установлены из опыта, при меньшей их величине происходит попадание абразива в зазор, что в последствии затрудняет смену доводочного диска и сокращает срок службы корпуса.

5 Выходя из отверстий 8, суспензия попадает на наружную поверхность канавки 7. Под действием силы тяжести и центробежных сил суспензия, достигая рабочей поверхности доводочного диска, равномерно распределяется по ней.

При глубине канавок менее 2,5 мм суспензия не успевает равномерно распределиться по всей рабочей поверхности доводочного диска.

Ограничение верхнего предела обусловлено технологическими соображениями ввиду сложности выполнения узких канавок большей глубины. Кроме того, дальнейшее увеличение глубины не приводит к резкому повышению производительности, хотя и удлиняет срок службы инструмента.

Предлагаемый инструмент для доводки позволяет повысить производительность обработки и уменьшить расход суспензии.

0

cpue.Z

б 6

12

12

сриг. З

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для доводки | 1989 |

|

SU1683996A1 |

| Устройство для доводки шариков | 1975 |

|

SU528180A1 |

| УСТРОЙСТВО ДЛЯ ДВУСТОРОННЕЙ ОБРАБОТКИ ПЛОСКИХ ДЕТАЛЕЙ | 1994 |

|

RU2094209C1 |

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА ДИСКОВОЙ МЕЛЬНИЦЫ | 2006 |

|

RU2343978C2 |

| Роторно-пульсационный аппарат | 1981 |

|

SU1000086A1 |

| Инструмент для чистовой обработки тел вращения методом ППД | 1983 |

|

SU1143580A1 |

| Роторно-пульсационный аппарат | 1988 |

|

SU1664383A1 |

| Устройство для доводки шариков | 1980 |

|

SU973314A1 |

| Способ доводки шариков | 1981 |

|

SU998100A1 |

| Станок-автомат для обработки плоских поверхностей | 1988 |

|

SU1553393A1 |

срие.4г-г

/J

ffJus.5

Редактор А. Лежнина Заказ 2308/17

ВНИИПИ Государственного комитета СССР

по делам изобретений и 01крытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

Составитель Т. Петухова Техред И. ВересКорректор Л. Патай

Тираж 740Подписное

| Приспособление для установки призм и т.п. при почвенной формовке и отливке весовых рычагов и иных предметов | 1926 |

|

SU4121A1 |

Авторы

Даты

1986-05-15—Публикация

1984-04-11—Подача