Изобретение относится к машиностроению и может быть использовано в отраслях народного хозяйства, использующих процесс плоского шлифования и доводки больших партий заготовок из труднообрабатываемых материалов, например керамики.

Целью изобретения является повышение производительности обработки и расширение технологических возможностей за счет совмещения операций шлифования и доводки.

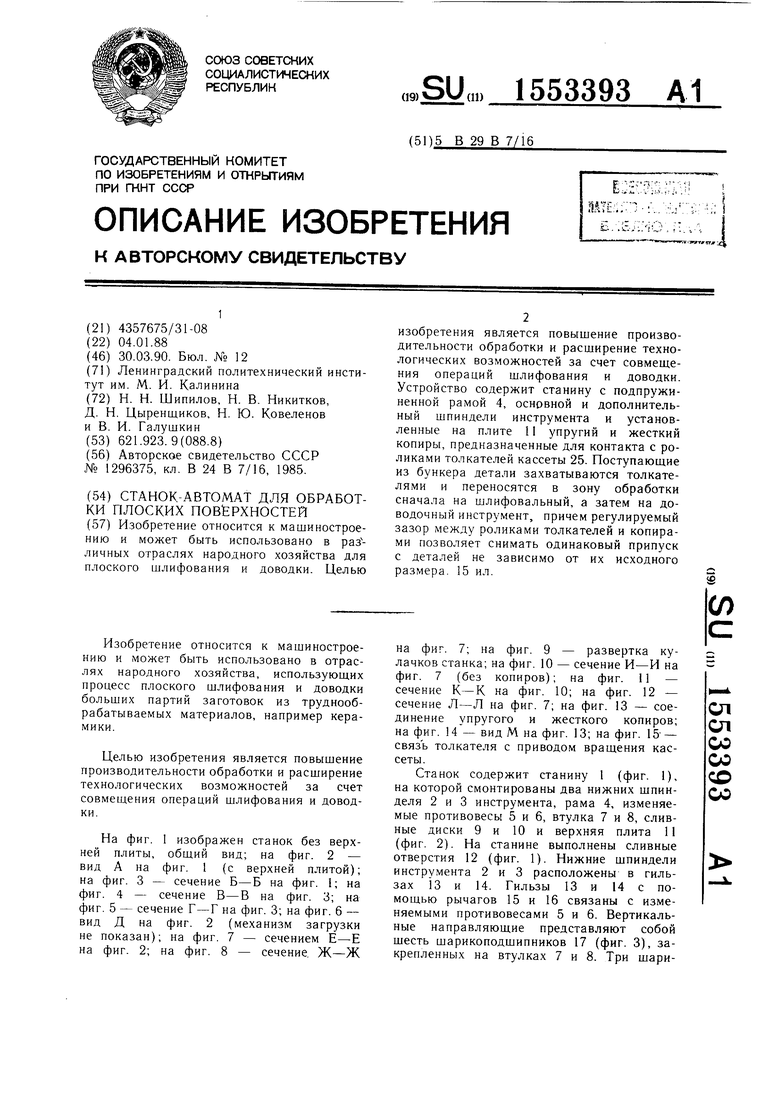

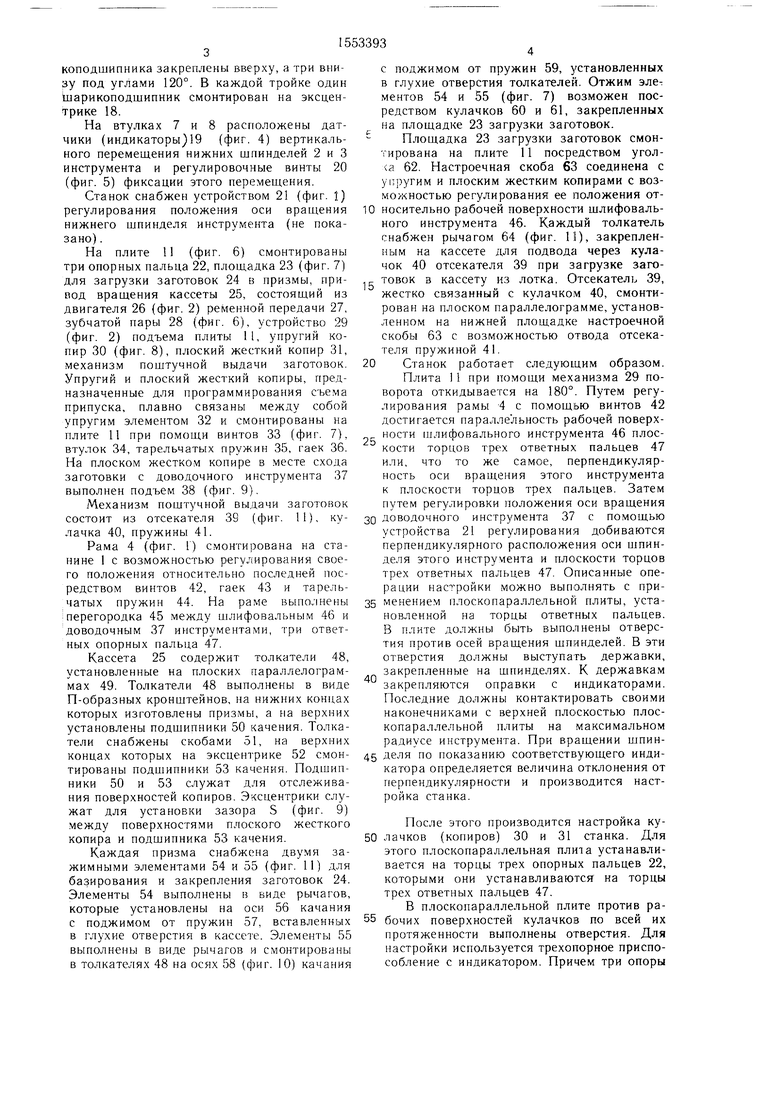

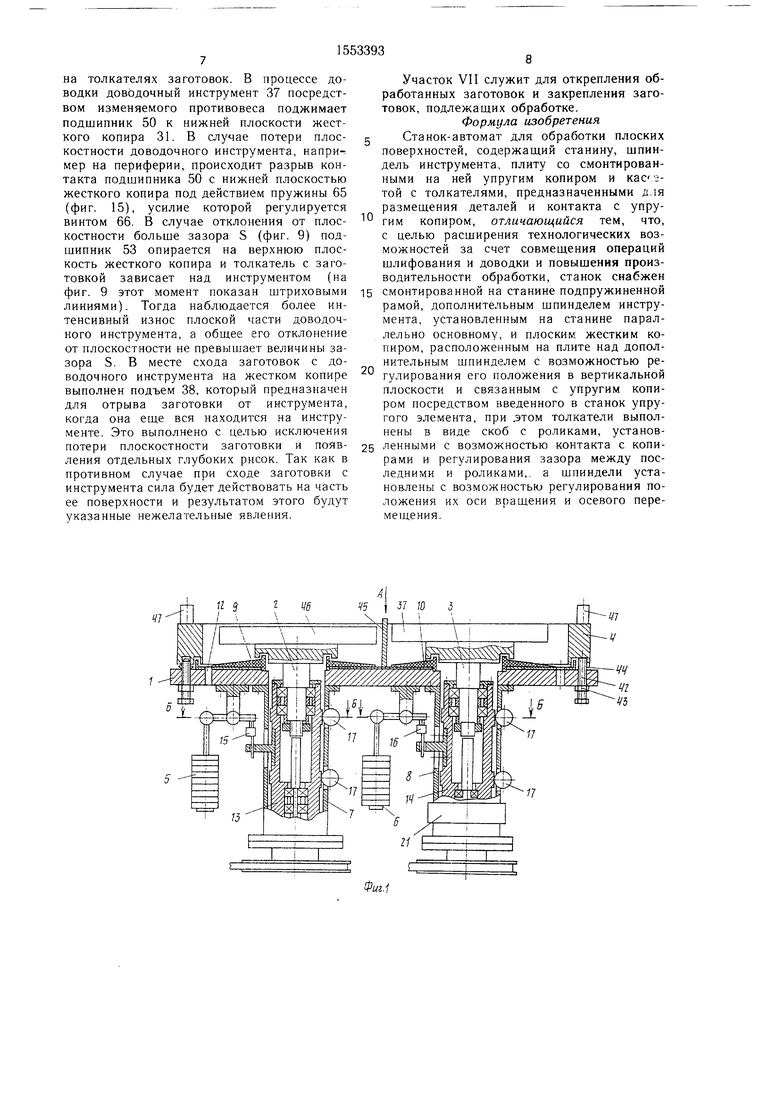

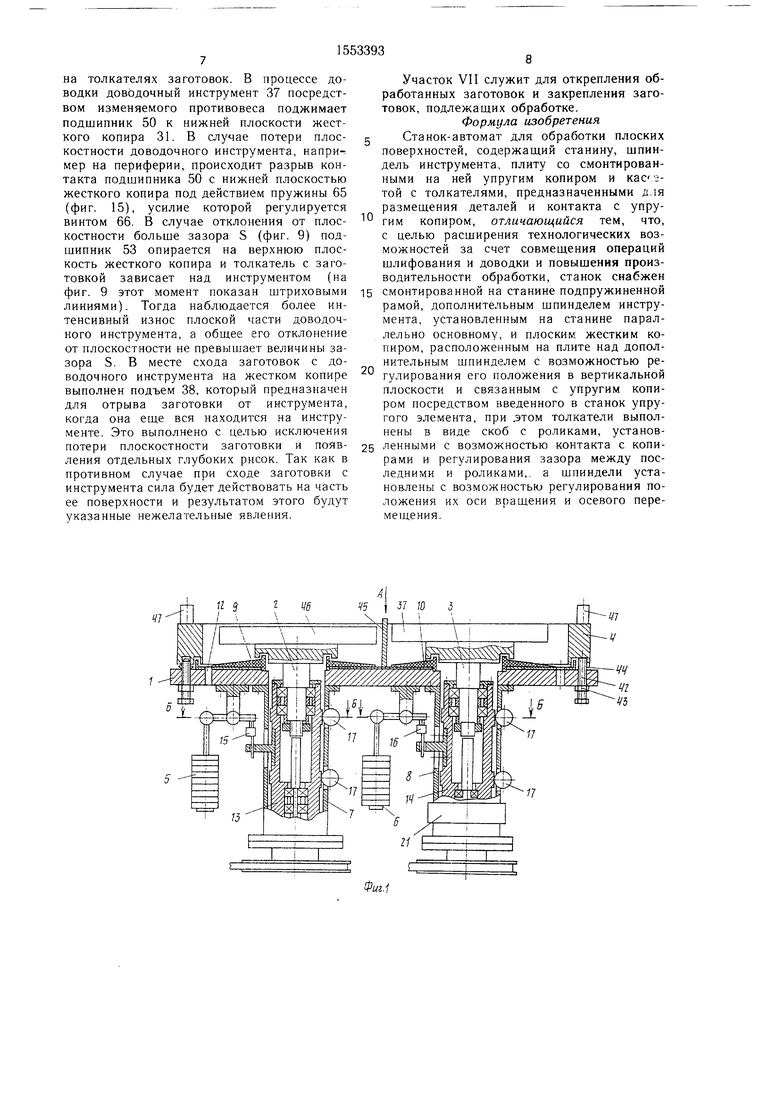

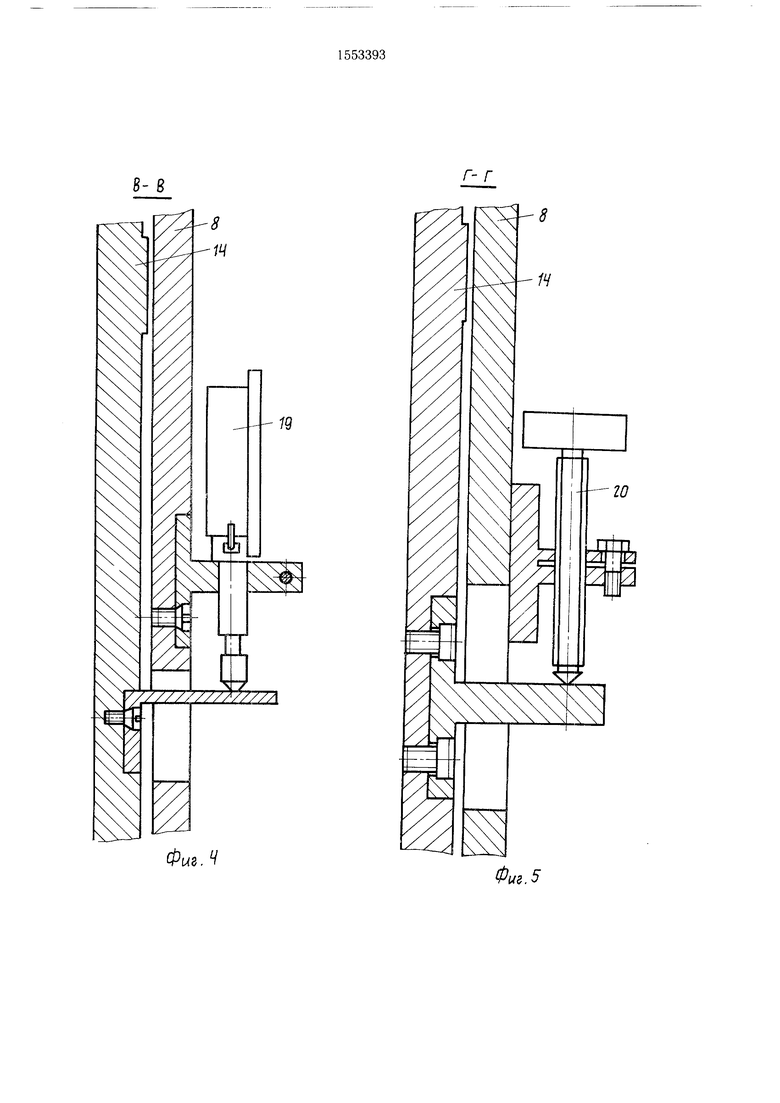

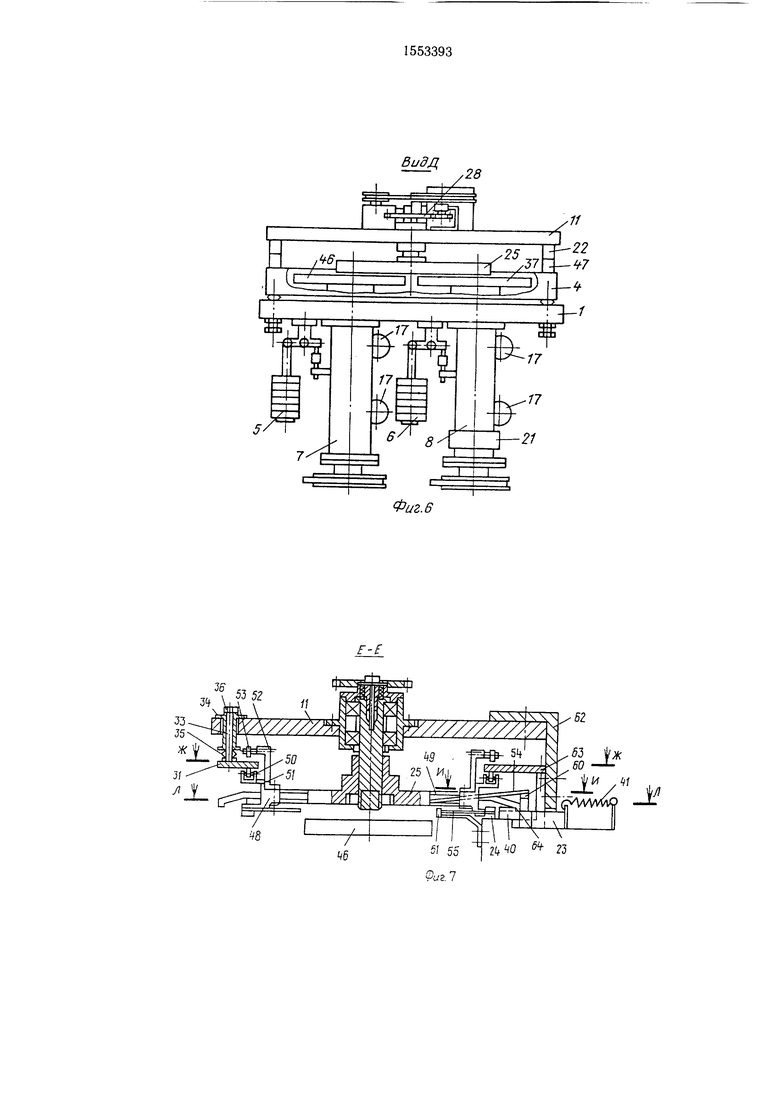

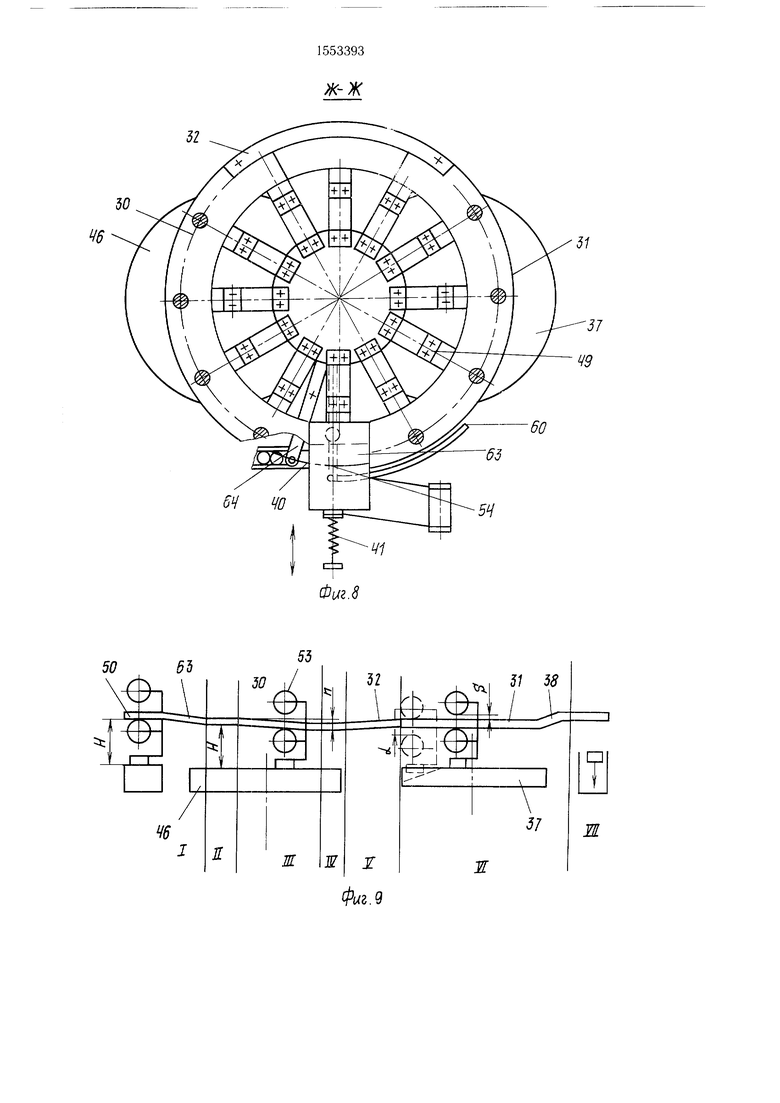

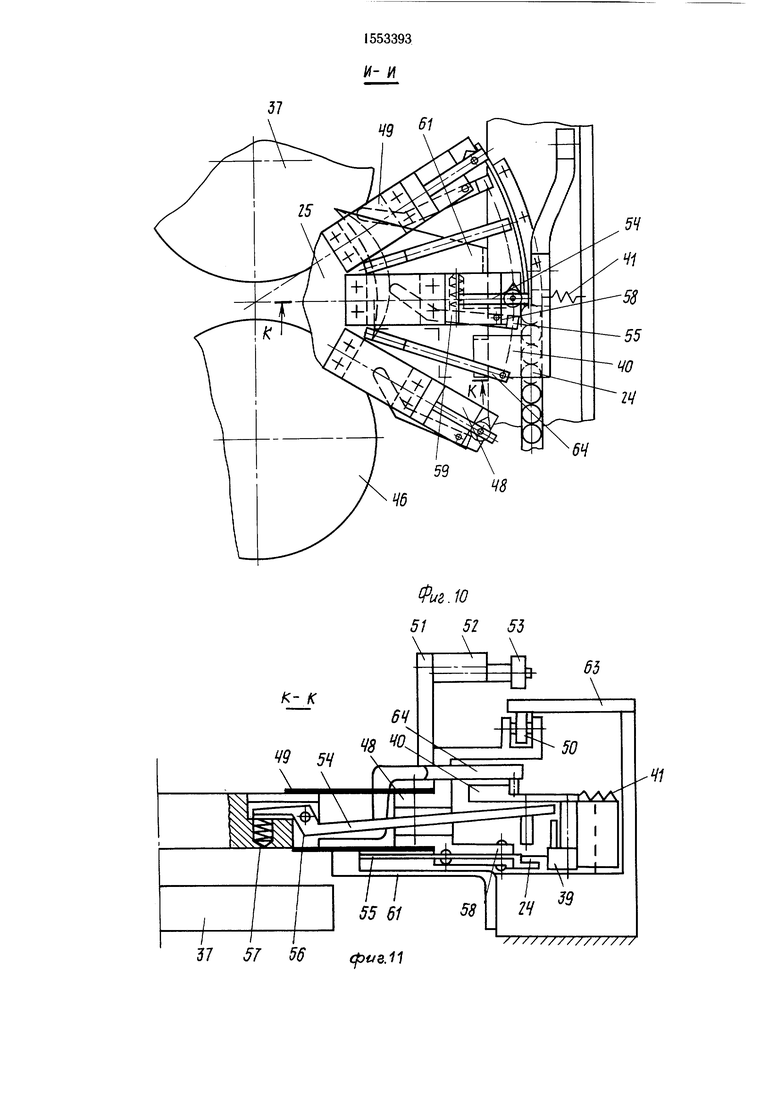

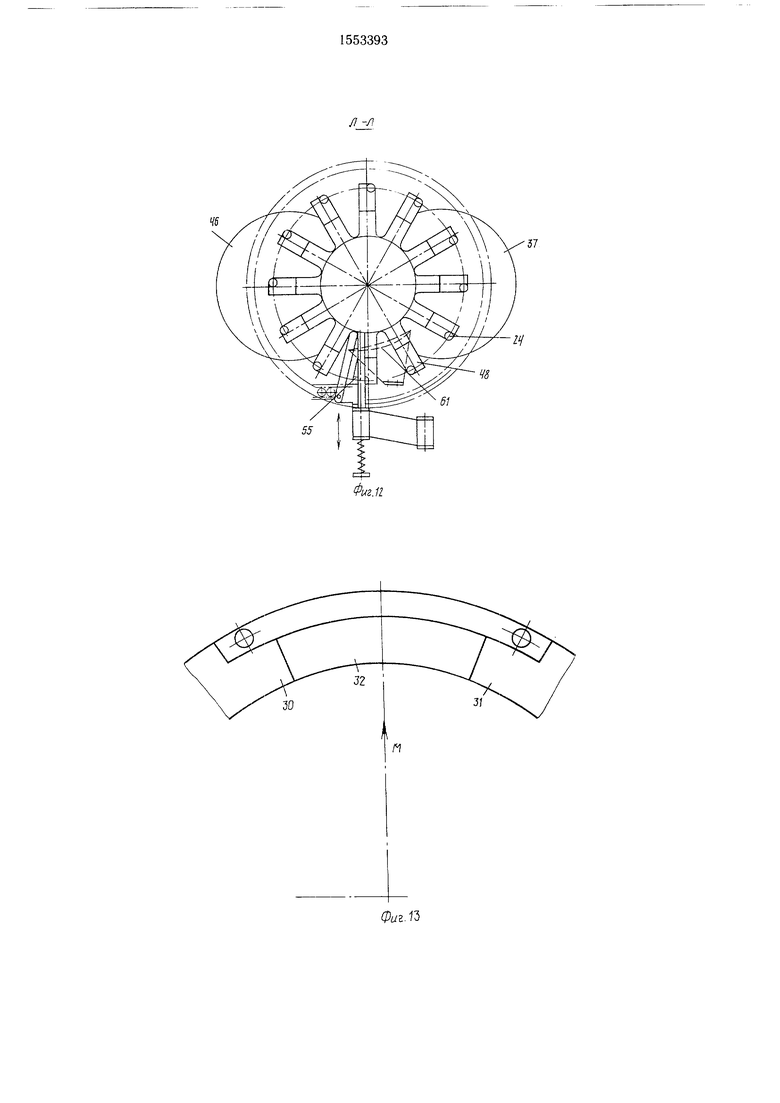

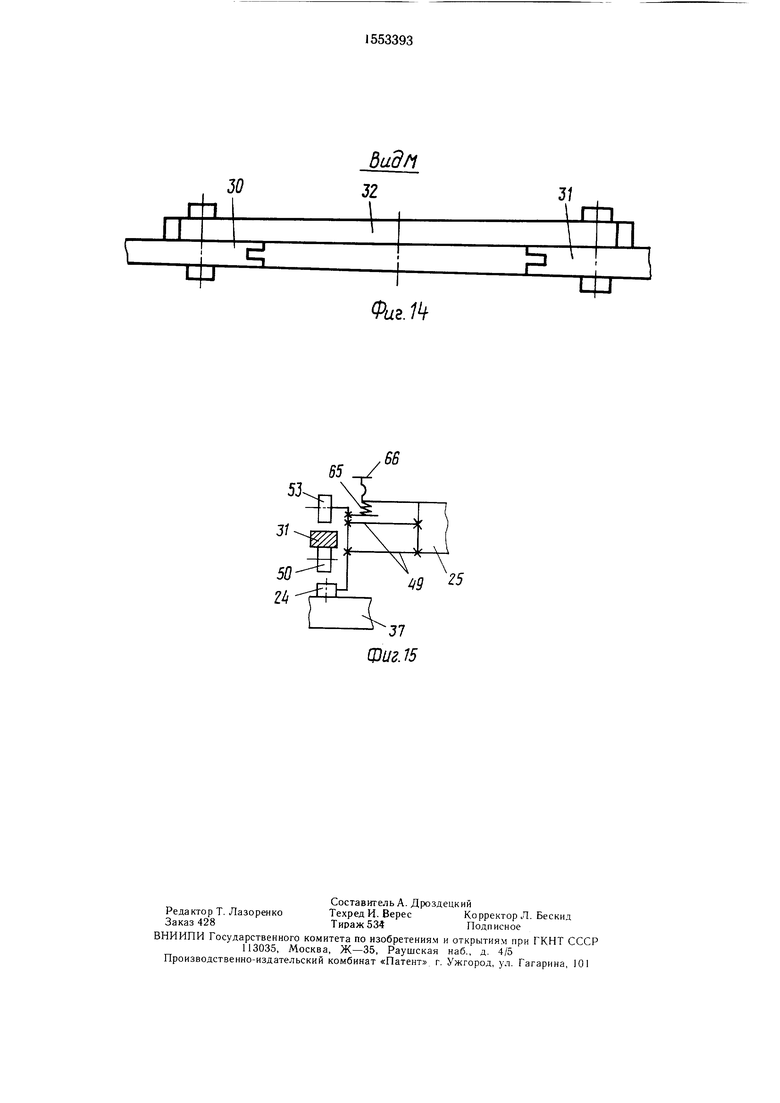

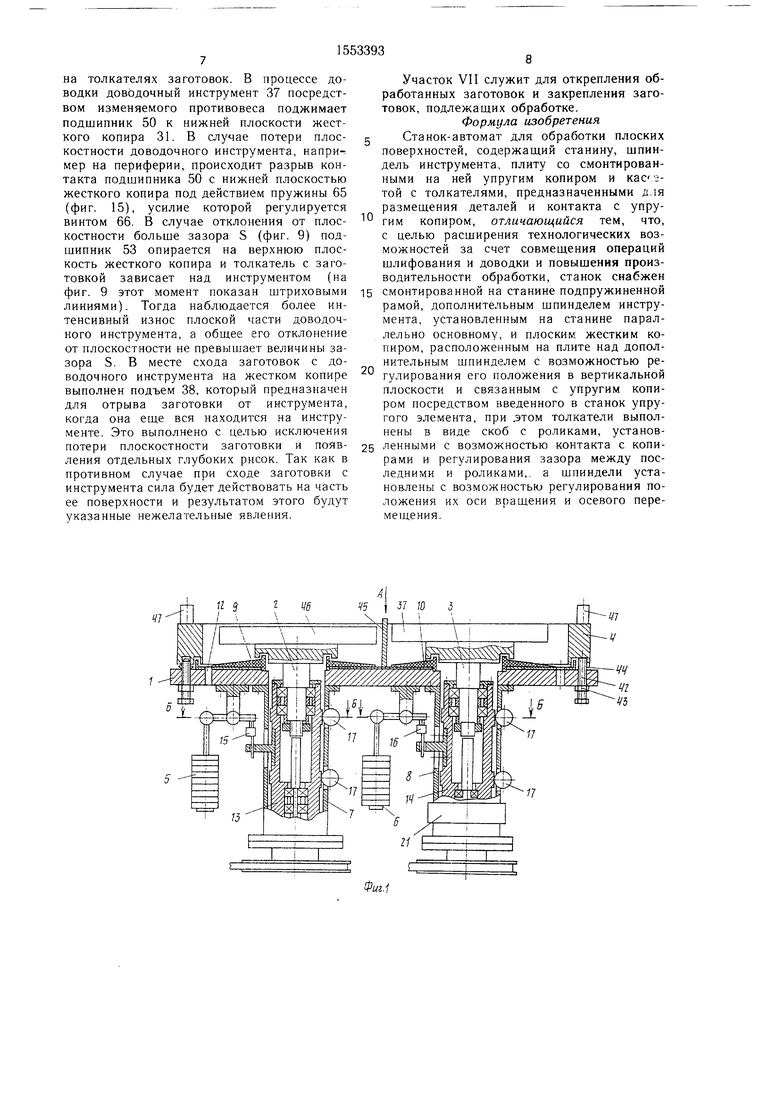

На фиг, 1 изображен станок без верхней плиты, общий вид; на фиг. 2 - вид А на фиг. 1 (с верхней плитой); на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - сечение В-В на фиг. 3; на фиг. 5 - сечение Г-Г на фиг. 3; на фиг. 6 - вид Д на фиг. 2 (механизм загрузки не показан); на фиг. 7 - сечением Е-Е на фиг. 2; на фиг. 8 - сечение Ж-Ж

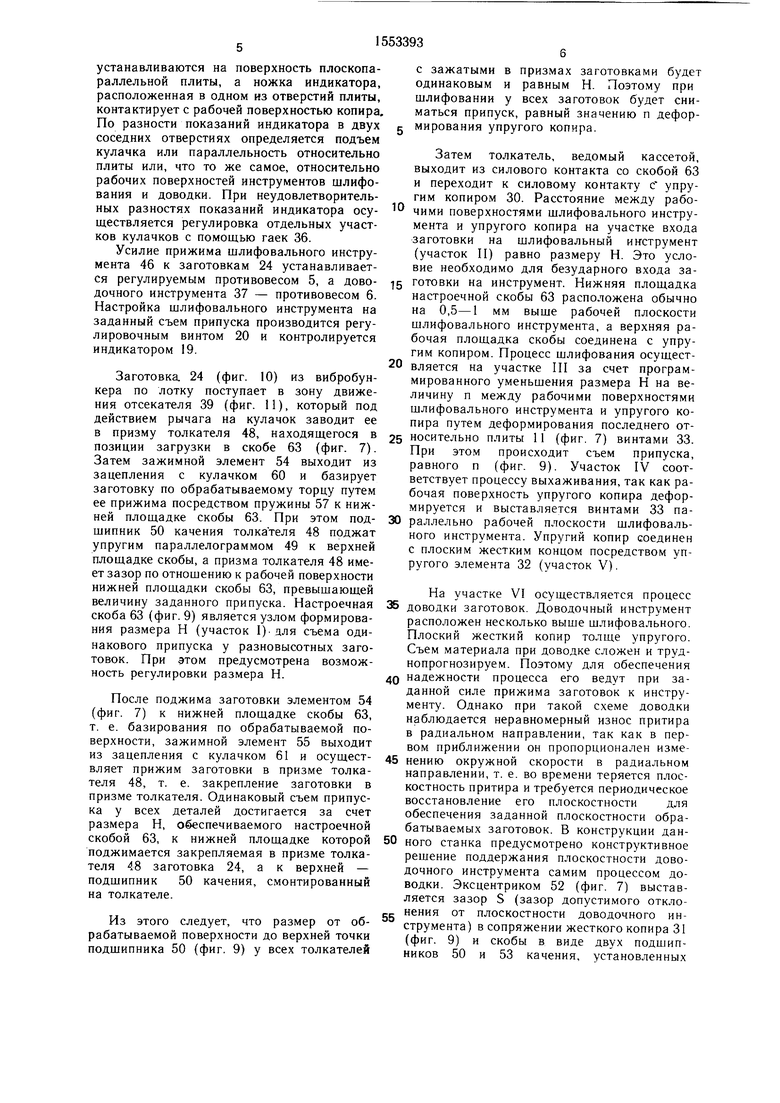

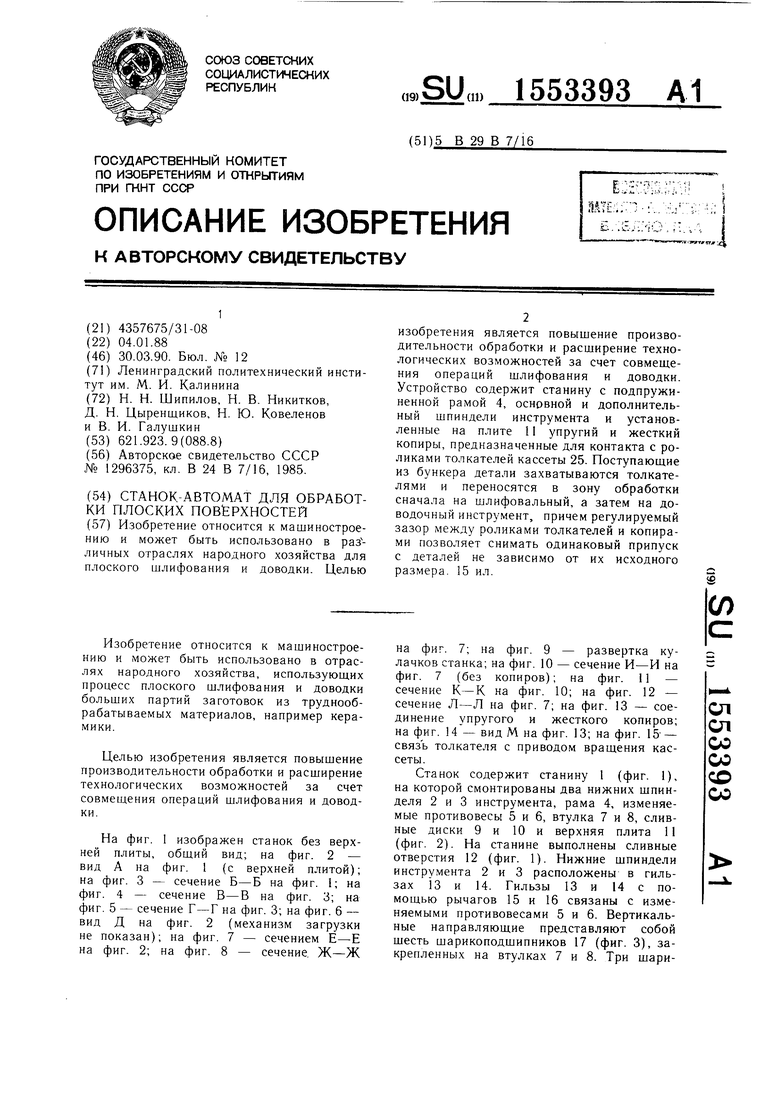

на фиг. 7; на фиг. 9 - развертка кулачков станка; на фиг. 10 - сечение И-И на фиг. 7 (без копиров); на фиг. 11 - сечение К-К на фиг. 10; на фиг. 12 - сечение Л-Л на фиг. 7; на фиг. 13 - соединение упругого и жесткого копиров; на фиг. 14 - вид М на фиг. 13; на фиг. 15 - связь толкателя с приводом вращения кассеты.

Станок содержит станину 1 (фиг. 1), на которой смонтированы два нижних шпинделя 2 и 3 инструмента, рама 4, изменяемые противовесы 5 и 6, втулка 7 и 8, сливные диски 9 и 10 и верхняя плита 11 (фиг. 2). На станине выполнены сливные отверстия 12 (фиг. 1). Нижние шпиндели инструмента 2 и 3 расположены в гильзах 13 и 14. Гильзы 13 и 14 с помощью рычагов 15 и 16 связаны с изменяемыми противовесами 5 и 6. Вертикальные направляющие представляют собой шесть шарикоподшипников 17 (фиг. 3), закрепленных на втулках 7 и 8. Три шариСЛ СЛ

СО

со со

СО

коподшипника закреплены вверху, а три внизу под углами 120°. В каждой тройке один Шарикоподшипник смонтирован на эксцентрике 18.

На втулках 7 и 8 расположены датчики (индикаторы)19 (фиг. 4) вертикального перемещения нижних шпинделей 2 и 3 инструмента и регулировочные винты 20 (фиг. 5) фиксации этого перемещения.

Станок снабжен устройством 21 (фиг. 1)

с поджимом от пружин 59, установленных в глухие отверстия толкателей. Отжим элементов 54 и 55 (фиг. 7) возможен посредством кулачков 60 и 61, закрепленных на площадке 23 загрузки заготовок.

Площадка 23 загрузки заготовок смонтирована на плите 11 посредством угол- ча 62. Настроечная скоба 63 соединена с упругим и плоским жестким копирами с возможностью регулирования ее положения отрегулирования положения оси вращения 10 носительно рабочей поверхности шлифовальнижнего шпинделя инструмента (не показано) .

На плите 11 (фиг. 6) смонтированы три опорных пальца 22, площадка 23 (фиг. 7) для загрузки заготовок 24 в призмы, привод вращения кассеты 25, состоящий из двигателя 26 (фиг. 2) ременной передачи 27, зубчатой пары 28 (фиг. 6), устройство 29 (фиг. 2) подъема плиты 1, упругий копир 30 (фиг. 8), плоский жесткий копир 31, механизм поштучной выдачи заготовок. Упругий и плоский жесткий копиры, предназначенные для программирования съема припуска, плавно связаны между собой упругим элементом 32 и смонтированы на плите 11 при помощи винтов 33 (фиг. 7). втулок 34, тарельчатых пружин 35, гаек 36. На плоском жестком копире в месте схода заготовки с доводочного инструмента 37 выполнен подъем 38 (фиг. 9).

Механизм поштучной выдачи ЗЗГОТОЕЮК состоит из отсекателя 39 (фиг. 11), кулачка 40, пружины 41.

Рама 4 (фиг. 1) смонтирована на станине 1 с возможностью регулирования своего положения относительно последней посредством винтов 42, гаек 43 и тарельного инструмента 46. Каждый толкатель снабжен рычагом 64 (фиг. И), закрепленным на кассете для подвода через кулачок 40 отсекателя 39 при загрузке заго.,- товок з кассету из лотка. Отсекатель 39, жестко связанный с кулачком 40, смонтирован на плоском параллелограмме, установленном на нижней площадке настроечной скобы 63 с возможностью отвода отсекателя пружиной 41.

20 Станок работает следующим образом. Плита 11 при помощи механизма 29 поворота откидывается на 180°. Путем регулирования рамы 4 с помощью винтов 42 достигается параллельность рабочей поверхности шлифовального инструмента 46 плоскости торцов трех ответных пальцев 47 или, что то же самое, перпендикулярность оси вращения этого инструмента к плоскости ториов трех пальцев. Затем путем регулировки положения оси вращения

30 доводочного инструмента 37 с помощью устройства 21 регулирования добиваются перпендикулярного расположения оси шпинделя этого инструмента и плоскости торцов трех ответных пальцев 47. Описанные операции настройки можно выполнять с при25

чатых пружин 44. На раме выполнены 35 менением плоскопараллельной плиты, устаперегородка 45 между шлифовальным 46 и доводочным 37 инструментами, три ответных опорных пальца 47.

Кассета 25 содержит толкатели 48, установленные на плоских параллелограммах 49. Толкатели 48 выполнены в виде П-образных кронштейнов, на нижних концах которых изготовлены призмы, а на верхних установлены подшипники 50 качения. Толкатели снабжены скобами 51, на верхних

новленнои на торцы ответных пальцев. В плите должны быть выполнены отверстия против осей вращения шпинделей. В эти отверстия должны выступать державки, закрепленные на шпинделях. К державкам закрепляются оправки с индикаторами. Последние должны контактировать своими наконечниками с верхней плоскостью плоскопараллельной плиты на максимальном радиусе инструмента. При вращении шпинконцах которых на эксцентрике 52 смон- 45 деля по показанию соответствующего инди- тированы подшипники 53 качения. Подшипники 50 и 53 служат для отслеживания поверхностей копиров. Эксцентрики служат для установки зазора S (фиг. 9) между поверхностями плоского жесткого копира и подшипника 53 качения.

Каждая призма снабжена двумя зажимными элементами 54 и 55 (фиг. 11) для базирования и закрепления заготовок 24. Элементы 54 выполнены в виде рычагов, которые установлены на оси 56 качания

катера определяется величина отклонения от перпендикулярности и производится настройка станка.

После этого производится настройка ку- 50 лачков (копиров) 30 и 31 станка. Для этого плоскопараллельная плита устанавливается на торцы трех опорных пальцев 22, которыми они устанавливаются на торцы трех ответных пальцев 47.

В плоскопараллельной плите против рас поджимом от пружин 57, вставленных 55 бочих поверхностей кулачков по всей их в глухие отверстия в кассете. Элементы 55 протяженности выполнены отверстия. Для

настройки используется трехопорное приспособление с индикатором. Причем три опоры

выполнены в виде рычагов и смонтированы в толкателях 48 на осях 58 (фиг. 10) качания

с поджимом от пружин 59, установленных в глухие отверстия толкателей. Отжим элементов 54 и 55 (фиг. 7) возможен посредством кулачков 60 и 61, закрепленных на площадке 23 загрузки заготовок.

Площадка 23 загрузки заготовок смонтирована на плите 11 посредством угол- ча 62. Настроечная скоба 63 соединена с упругим и плоским жестким копирами с возможностью регулирования ее положения отного инструмента 46. Каждый толкатель снабжен рычагом 64 (фиг. И), закрепленным на кассете для подвода через кулачок 40 отсекателя 39 при загрузке заготовок з кассету из лотка. Отсекатель 39, жестко связанный с кулачком 40, смонтирован на плоском параллелограмме, установленном на нижней площадке настроечной скобы 63 с возможностью отвода отсекателя пружиной 41.

Станок работает следующим образом. Плита 11 при помощи механизма 29 поворота откидывается на 180°. Путем регулирования рамы 4 с помощью винтов 42 достигается параллельность рабочей поверхности шлифовального инструмента 46 плоскости торцов трех ответных пальцев 47 или, что то же самое, перпендикулярность оси вращения этого инструмента к плоскости ториов трех пальцев. Затем путем регулировки положения оси вращения

доводочного инструмента 37 с помощью устройства 21 регулирования добиваются перпендикулярного расположения оси шпинделя этого инструмента и плоскости торцов трех ответных пальцев 47. Описанные операции настройки можно выполнять с при

менением плоскопараллельной плиты, установленнои на торцы ответных пальцев. В плите должны быть выполнены отверстия против осей вращения шпинделей. В эти отверстия должны выступать державки, закрепленные на шпинделях. К державкам закрепляются оправки с индикаторами. Последние должны контактировать своими наконечниками с верхней плоскостью плоскопараллельной плиты на максимальном радиусе инструмента. При вращении шпин5 деля по показанию соответствующего инди-

деля по показанию соответствующего инди-

катера определяется величина отклонения от перпендикулярности и производится настройка станка.

После этого производится настройка ку- лачков (копиров) 30 и 31 станка. Для этого плоскопараллельная плита устанавливается на торцы трех опорных пальцев 22, которыми они устанавливаются на торцы трех ответных пальцев 47.

В плоскопараллельной плите против рабочих поверхностей кулачков по всей их протяженности выполнены отверстия. Для

устанавливаются на поверхность плоскопараллельной плиты, а ножка индикатора, расположенная в одном из отверстий плиты, контактирует с рабочей поверхностью копира. По разности показаний индикатора в двух соседних отверстиях определяется подъем кулачка или параллельность относительно плиты или, что то же самое, относительно рабочих поверхностей инструментов шлифования и доводки. При неудовлетворительс зажатыми в призмах заготовками будет одинаковым и равным Н. Поэтому при шлифовании у всех заготовок будет сниматься припуск, равный значению п деформирования упругого копира.

Затем толкатель, ведомый кассетой, выходит из силового контакта со скобой 63 и переходит к силовому контакту с упругим копиром 30. Расстояние между рабоных разностях показаний индикатора осу- чими поверхностями шлифовального инстру- ществляется регулировка отдельных участ-мента и упругого копира на участке входа

ков кулачков с помощью гаек 36.заготовки на шлифовальный инструмент

Усилие прижима шлифовального инстру-(участок II) равно размеру Н. Это усломента 46 к заготовкам 24 устанавливает-вие необходимо для безударного входа зася регулируемым противовесом 5, а дово- 15 готовки на инструмент. Нижняя площадка дочного инструмента 37 - противовесом 6.настроечной скобы 63 расположена обычно

на 0,5-1 мм выше рабочей плоскости шлифовального инструмента, а верхняя рабочая площадка скобы соединена с упругим копиром. Процесс шлифования осуществляется на участке III за счет программированного уменьшения размера Н на веНастройка шлифовального инструмента на заданный съем припуска производится регулировочным винтом 20 и контролируется индикатором 19.

20

Заготовка 24 (фиг. 10) из вибробункера по лотку поступает в зону движе- личину п между рабочими поверхностями ния отсекателя 39 (фиг. 11), который под шлифовального инструмента и упругого ко- действием рычага на кулачок заводит ее пира путем деформирования последнего от- в призму толкателя 48, находящегося в 25 носительно плиты 11 (фиг. 7) винтами 33. позиции загрузки в скобе 63 (фиг. 7). При этом происходит съем припуска, Затем зажимной элемент 54 выходит из равного п (фиг. 9). Участок IV соот- зацепления с кулачком 60 и базирует ветствует процессу выхаживания, так как ра- заготовку по обрабатываемому торцу путем бочая поверхность упругого копира дефор- ее прижима посредством пружины 57 к ниж- мируется и выставляется винтами 33 па- ней площадке скобы 63. При этом под- 30 раллельно рабочей плоскости шлифоваль- шипник 50 качения толкателя 48 поджат ного инструмента. Упругий копир соединен упругим параллелограммом 49 к верхней с плоским жестким концом посредством уп- площадке скобы, а призма толкателя 48 име-ругого элемента 32 (участок V).

ет зазор по отношению к рабочей поверхности

нижней площадки скобы 63, превышающейНа участке VI осуществляется процесс

величину заданного припуска. Настроечная 35 доводки заготовок. Доводочный инструмент скоба 63 (фиг. 9) является узлом формирова- расположен несколько выше шлифовального.

Плоский жесткий копир толще упругого. Съем материала при доводке сложен и труднопрогнозируем. Поэтому для обеспечения 40 надежности процесса его ведут при заданной силе прижима заготовок к инструменту. Однако при такой схеме доводки наблюдается неравномерный износ притира в радиальном направлении, так как в первом приближении он пропорционален измения размера Н (участок I). для съема одинакового припуска у разновысотных заготовок. При этом предусмотрена возможность регулировки размера Н.

После поджима заготовки элементом 54 (фиг. 7) к нижней площадке скобы 63, т. е. базирования по обрабатываемой поверхности, зажимной элемент 55 выходит

из зацепления с кулачком 61 и осущест- 45 нению окружной скорости в радиальном

вляет прижим заготовки в призме толкателя 48, т. е. закрепление заготовки в призме толкателя. Одинаковый съем припуска у всех деталей достигается за счет размера Н, обеспечиваемого настроечной скобой 63, к нижней площадке которой поджимается закрепляемая в призме толкателя 48 заготовка 24, а к верхней - подшипник 50 качения, смонтированный на толкателе.

Из этого следует, что размер от обрабатываемой поверхности до верхней точки подшипника 50 (фиг. 9) у всех толкателей

направлении, т. е. во времени теряется плоскостность притира и требуется периодическое восстановление его плоскостности для обеспечения заданной плоскостности обрабатываемых заготовок. В конструкции дан- 50 ного станка предусмотрено конструктивное решение поддержания плоскостности доводочного инструмента самим процессом доводки. Эксцентриком 52 (фиг. 7) выставляется зазор S (зазор допустимого отклонения от плоскостности доводочного инструмента) в сопряжении жесткого копира 31 (фиг. 9) и скобы в виде двух подшипников 50 и 53 качения, установленных

55

с зажатыми в призмах заготовками будет одинаковым и равным Н. Поэтому при шлифовании у всех заготовок будет сниматься припуск, равный значению п деформирования упругого копира.

20

направлении, т. е. во времени теряется плоскостность притира и требуется периодическое восстановление его плоскостности для обеспечения заданной плоскостности обрабатываемых заготовок. В конструкции дан- 0 ного станка предусмотрено конструктивное решение поддержания плоскостности доводочного инструмента самим процессом доводки. Эксцентриком 52 (фиг. 7) выставляется зазор S (зазор допустимого отклонения от плоскостности доводочного инструмента) в сопряжении жесткого копира 31 (фиг. 9) и скобы в виде двух подшипников 50 и 53 качения, установленных

5

на толкателях заготовок. В процессе доводки доводочный инструмент 37 посредством изменяемого противовеса поджимает подшипник 50 к нижней плоскости жесткого копира 31. В случае потери плос- 5 костности доводочного инструмента, например на периферии, происходит разрыв контакта подшипника 50 с нижней плоскостью жесткого копира под действием пружины 65 (фиг. 15), усилие которой регулируется винтом 66. В случае отклонения от плоскостности больше зазора S (фиг. 9) подшипник 53 опирается на верхнюю плоскость жесткого копира и толкатель с заготовкой зависает над инструментом (на

10

Участок VII служит для открепления обработанных заготовок и закрепления заготовок, подлежащих обработке.

Формула изобретения

Станок-автомат для обработки плоских поверхностей, содержащий станину, шпиндель инструмента, плиту со смонтированными на ней упругим копиром и той с толкателями, предназначенными д ш размещения деталей и контакта с упругим копиром, отличающийся тем, что, с целью расширения технологических возможностей за счет совмещения операций

шлифования и доводки и повышения производительности обработки, станок снабжен

фиг. 9 этот момент показан штриховыми 15 смонтированной на станине подпружиненной линиями). Тогда наблюдается более ин-рамой, дополнительным шпинделем инструтенсивный износ плоской части доводочного инструмента, а общее его отклонение от плоскостности не превышает величины зазора S. В месте схода заготовок с доводочного инструмента на жестком копире выполнен подъем 38, который предназначен

20

мента, установленным на станине параллельно основному, и плоским жестким копиром, расположенным на плите над дополнительным шпинделем с возможностью регулирования его положения в вертикальной плоскости и связанным с упругим копиром посредством введенного в станок упругого элемента, при .этом толкатели выполнены в виде скоб с роликами, установдля отрыва заготовки от инструмента, когда она еще вся находится на инструменте. Это выполнено с целью исключения

Участок VII служит для открепления обработанных заготовок и закрепления заготовок, подлежащих обработке.

Формула изобретения

Станок-автомат для обработки плоских поверхностей, содержащий станину, шпиндель инструмента, плиту со смонтированными на ней упругим копиром и той с толкателями, предназначенными д ш размещения деталей и контакта с упругим копиром, отличающийся тем, что, с целью расширения технологических возможностей за счет совмещения операций

0

мента, установленным на станине параллельно основному, и плоским жестким копиром, расположенным на плите над дополнительным шпинделем с возможностью регулирования его положения в вертикальной плоскости и связанным с упругим копиром посредством введенного в станок упругого элемента, при .этом толкатели выполнены в виде скоб с роликами, установ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки плоских поверхностей | 1985 |

|

SU1296375A1 |

| СТАНОК ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ ЗАГОТОВОК | 1989 |

|

RU2021096C1 |

| Станок для заточки резцов | 1980 |

|

SU1085769A1 |

| Шлифовально-доводочный станок | 1976 |

|

SU727404A1 |

| Станок для доводки плоских поверхностей деталей | 1980 |

|

SU891386A2 |

| СПОСОБ И СТАНОК ДЛЯ ОБРАБОТКИ КОЛЬЦЕВЫХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2215634C2 |

| Устройство для обработки полигональных зеркал | 1981 |

|

SU952541A1 |

| МНОГООПЕРАЦИОННЫЙ КАМНЕОБРАБАТЫВАЮЩИЙ СТАНОК | 2004 |

|

RU2261799C1 |

| Станок для доводки наружных цилиндрических поверхностей деталей | 1981 |

|

SU956253A1 |

| Устройство для манипулирования заготовками типа труб | 1974 |

|

SU504597A1 |

Изобретение относится к машиностроению и может быть использовано в различных отраслях народного хозяйства для плоского шлифования и доводки. Целью изобретения является повышение производительности обработки и расширение технологических возможностей за счет совмещения операций шлифования и доводки. Устройство содержит станину с подпружиненной рамой 4, основной и дополнительный шпиндели инструмента и установленные на плите 11 упругий и жесткий копиры, предназначенные для контакта с роликами толкателей кассеты 25. Поступающие из бункера детали захватываются толкателями и переносятся в зону обработки сначала на шлифовальный, а затем на доводочный инструмент, причем регулируемый зазор между роликами толкателей и копирами позволяет снимать одинаковый припуск с деталей не зависимо от их исходного размера. 15 ил.

потери плоскостности заготовки и появ- 25 ленными с возможностью контакта с копиления отдельных глубоких рисок. Так как в противном случае при сходе заготовки с инструмента сила будет действовать на часть ее поверхности и результатом этого будут указанные нежелательные явления.

рами и регулирования зазора между последними и роликами, а шпиндели установлены с возможностью регулирования положения их оси вращения и осевого перемещения.

ленными с возможностью контакта с копирами и регулирования зазора между последними и роликами, а шпиндели установлены с возможностью регулирования положения их оси вращения и осевого перемещения.

29

Фиг 2

ФигЗ

8-8

1Q

Фм.Ч

г-г

8

Фм.5

ЈZ +,9 Oh К

/Г

If

tt иТ

09 Ј9

T

29

и

/

eeerasi

at

frgng

Ж-Ж

32

50

50

Фиг 9

54

37 57 56

Фиг.10

14

Риг.12

30

53

65

31

budn 32

3/

Фиг. Щ

фиг.15

| Устройство для обработки плоских поверхностей | 1985 |

|

SU1296375A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1990-03-30—Публикация

1988-01-04—Подача