Описываемый резервуар барабанно-секционного типа предназначен для хранения жидкой углекислоты под давлением примерно 15 ата и температуре минус 30°. Резервуар выполнен из сварных труб (барабанов), расположенных в ряд и собранных щ секции, обшитые стальными листами, образующими межтрубные пространства (п злости), предназначенные для поддержания и изменения режима хранения жидкой углекислоты. Применение описываемого резервуара для хранения жидкой углекислоты вместо обычных стальных баллонов дает возможность создавать необходимые ее запасы, обеспечивает ритмичность работъг предприятий, вырабатывающих эту кислоту, компенсирует неравномерность потребления углекислоты и уменьшает потери.

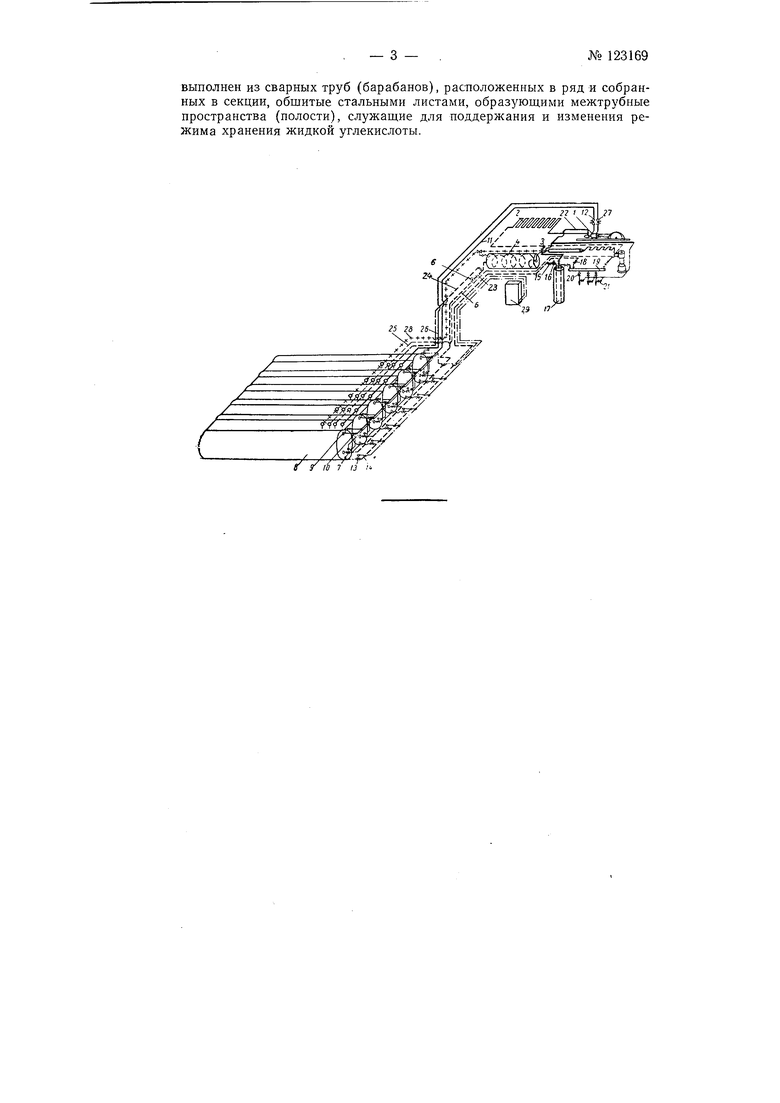

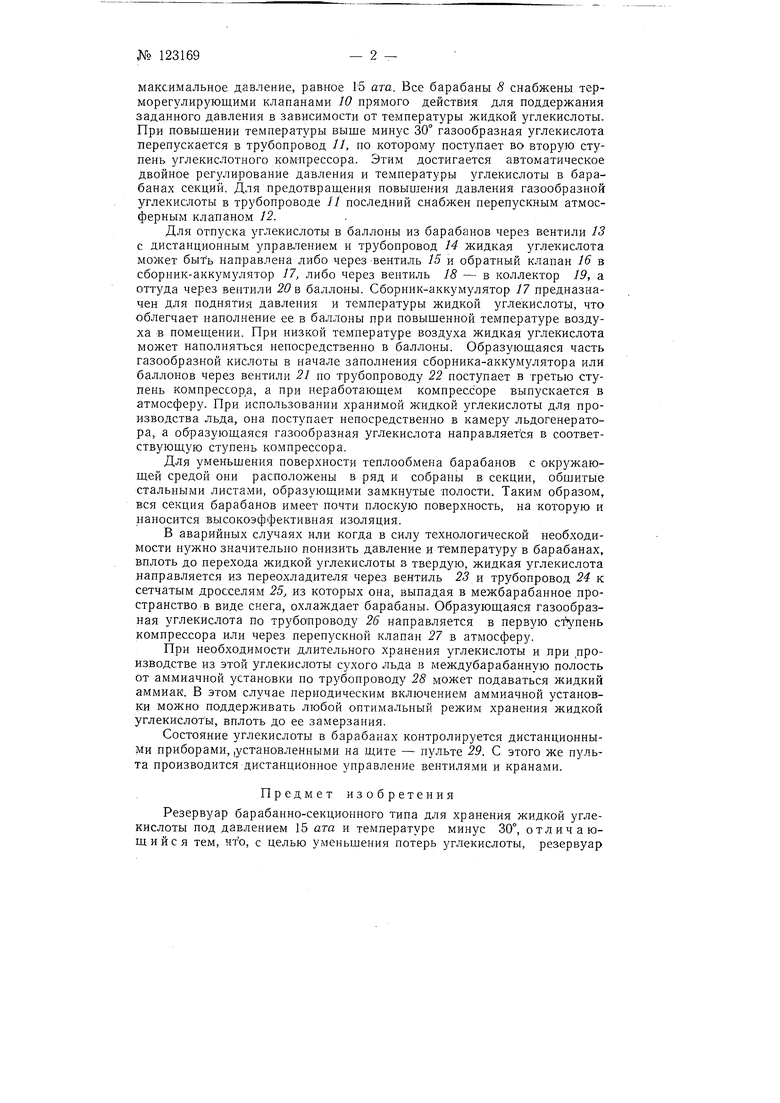

На чертеже изображена схема хранения жидкой углекислоты на производственном предприятии.

После сжатия в компрессоре / и сжижения в конденсаторе 2 жидкая углекислота через вентиль 3 поступает в переохладитель 4, где охлаждается до температуры минус 30°.

В качестве хладоагента в переохладителе используется жидкий аммиак и переохладитель является испарителем аммиачной установки.

Из переохладителя жидкая углекислота через обратный клапан 5 по трубопроводу 6 и через вентиль 7 с дистанционным управлением поступает в барабаны 8, в которых давление углекислоты поддерживается до 15 ата. Барабаны 8 заполняются жидкой углекислотой до /4 объема. Избыточное давление газообразной кислоты понижается перепускным клапаном Я являющимся предохранительным и отрегулированным на

№ 123169- 2 -

максимальное давление, равное 15 ата. Все барабаны 8 снабжены терморегулирующими клапанами 10 прямого действия для поддержания заданного давления в зависимости от температуры жидкой углекислоты. При повышении температуры выше минус 30° газообразная углекислота перепускается в трубопровод 11, по которому поступает во вторую ступень углекислотного компрессора. Этим достигается автоматическое двойное регулирование давления и температуры углекислоты в барабанах секций. Для предотврашения повышения давления газообразной углекислоты в трубопроводе // последний снабжен перепускным атмосферным клапаном 12.

Для отпуска углекислоты в баллоны из барабанов через вентили / с дистанционным управлением и трубопровод 14 жидкая углекислота может быть направлена либо через вентиль 15 и обратный клапан 16 в сборник-аккумулятор 17, либо через вентиль 18 - в коллектор 19, а оттуда через вентили 20 в баллоны. Сборник-аккумулятор 17 предназначен для поднятия давления и температуры жидкой углекислоты, что облегчает наполнение ее в баллоны при повышенной температуре воздуха в помещении. При низкой температуре воздуха жидкая углекислота может наполняться непосредственно в баллоны. Образующаяся часть газообразной кислоты в начале заполнения сборника-аккумулятора или баллонов через вентили 21 но трубопроводу 22 поступает в третью ступень компрессор а, а при неработающем компрессоре выпускается в атмосферу. При использовании хранимой жидкой углекислоты для производства льда, она поступает непосредственно в камеру льдогенератора, а образующаяся газообразная углекислота направляется в соответствующую ступень компрессора.

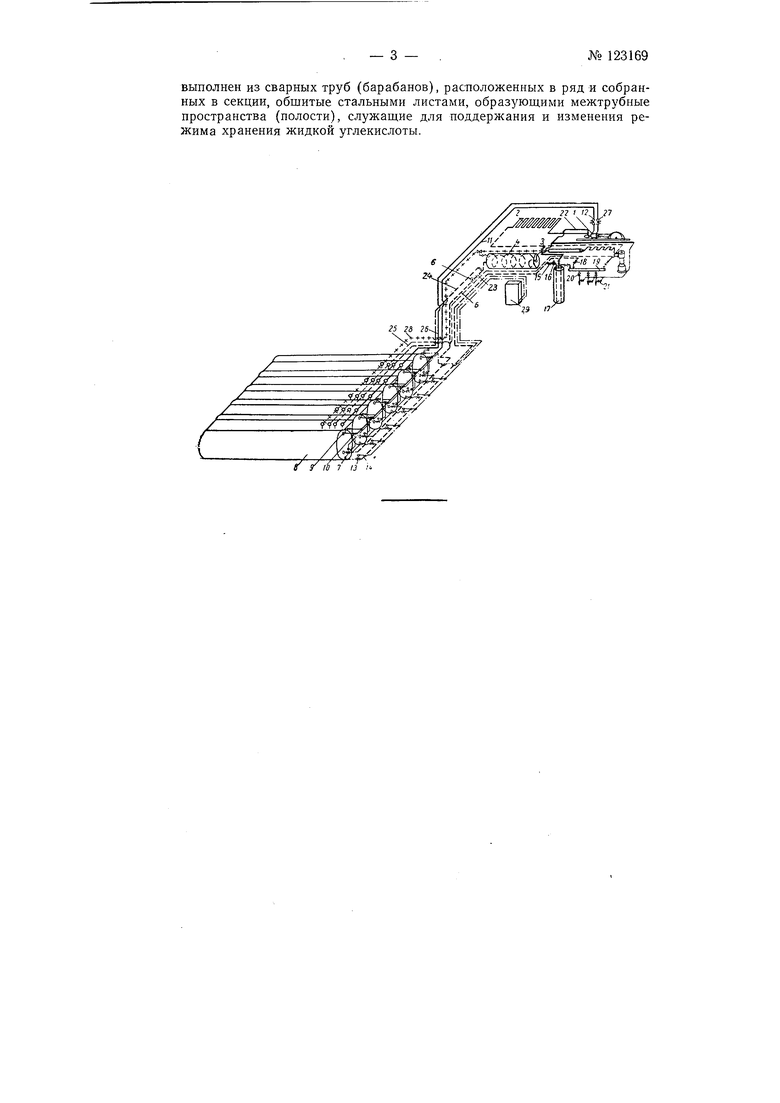

Для уменьщения поверхности теплообмена барабанов с окружающей средой они расположены в ряд и собраны в секции, обшитые стальными листами, образующими замкнутые полости. Таким образом, вся секция барабанов имеет почти плоскую поверхность, на которую и наносится высокоэффективная изоляция.

В аварийных слзчаях или когда в силу технологической необходимости нужно значительно понизить давление и температуру в барабанах, вплоть до перехода жидкой углекислоты в твердую, жидкая углекислота направляется из переохладителя через вентиль 23 ц трубопровод 24 к сетчатым дросселям 25, из которых она, выпадая в межбарабанное пространство в виде снега, охлаждает барабаны. Образующаяся газообразная углекислота по трубопроводу 26 направляется в первую компрессора или через перепускной клапан 27 в атмосферу.

При необходимости длительного хранения углекислоты и при производстве из этой углекислоты сухого льда в междубарабанную полость от аммиачной установки по трубонроводу 28 может подаваться жидкий аммиак. В этом случае периодическим включением аммиачной установки можно поддерживать любой оптимальный режим хранения жидкой углекислоты, вплоть до ее замерзания.

Состояние углекислоты в барабанах контролируется дистанционными приборами, (установленными на щите - пульте 29. С этого же пзльта производится дистанционное управление вентилями и кранами.

Предмет изобретения

Резервуар барабанно-секционного типа для хранения жидкой углекислоты под давлением 15 ата и температуре минус 30°, отличающийся тем, что, с целью уменьшения потерь углекислоты, резервуар

выполнен из сварных труб (барабанов), расположенных в ряд и собранных в секции, обшитые стальными листами, образующими межтрубные пространства (полости), служащие для поддержания и изменения режима хранения жидкой углекислоты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи сжиженного газа | 1982 |

|

SU1100458A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЗАПРАВКИ ГЕЛИЕМ БОРТОВЫХ БАЛЛОНОВ РАКЕТОНОСИТЕЛЕЙ | 2010 |

|

RU2440505C1 |

| Установка для концентрирования жидких пищевых продуктов | 1985 |

|

SU1327871A1 |

| ДОПОЛНИТЕЛЬНЫЙ АККУМУЛЯТОР ХОЛОДА | 2008 |

|

RU2386909C1 |

| Способ производства концентрированных напитков и линия для его осуществления | 1987 |

|

SU1585321A1 |

| ГАЗИФИКАЦИОННАЯ УСТАНОВКА | 1973 |

|

SU453530A1 |

| Способ производства концентрированных напитков и линия для его осуществления | 1990 |

|

SU1789550A1 |

| ТЕРМОКОМПРЕССОР | 2009 |

|

RU2415299C1 |

| СПОСОБ ОЖИЖЕНИЯ ДИОКСИДА УГЛЕРОДА | 2008 |

|

RU2376537C1 |

| Способ охлаждения и замораживания жидких и пастообразных сред | 1983 |

|

SU1239483A1 |

Авторы

Даты

1959-01-01—Публикация

1959-02-23—Подача