Изобретение относится к электротехнической промышленности и может быть использовано при производстве свинцовых аккумуляторов.

Целью изобретения является упрощение технологии.

Предлагаемый способ реализуется следующим образом. Жидкие отходы активной массы из отстойников сточных вод после намазки решеток собирают и перерабатывают с помощью фильтр-прессов или центрифуг до влажности 35 38% Полученную пульпу жидких отходов собирают в промежуточную емкость и насосом перекачивают по трубопроводам к смесителю приготовления активной массы. В работающий смеситель непрерывного действия загружают сухие окислы свинцового порошка, добавляют жидкую фазу, состоящую из серной кислоты, суспензии расширителя альфа-оксинафтойной кислоты, дубителя N 4 и BaSO4, а затем вводят жидкие отходы активной массы с содержанием 35 38% воды, введением количества которой до 15% достигают необходимую консистенцию массы. При введении жидких отходов массы упомянутой влажности расход вводимых отходов равен 0,08 0,15 расхода исходной активной массы. Жидкие отходы постоянно циркулируют в трубопроводе, возвращаясь в емкость подачи при закрытии входа в смеситель. Благодаря этому исключается загущение массы и поддерживается постоянная консистенция пульпы.

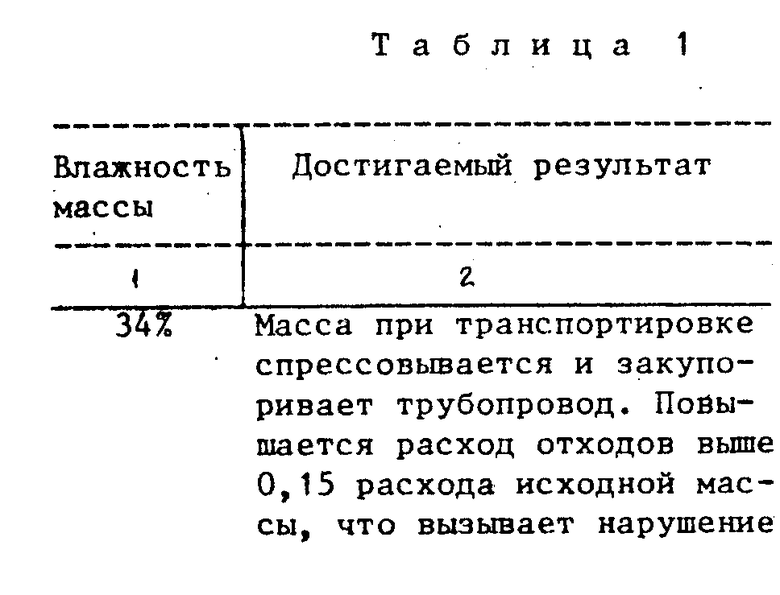

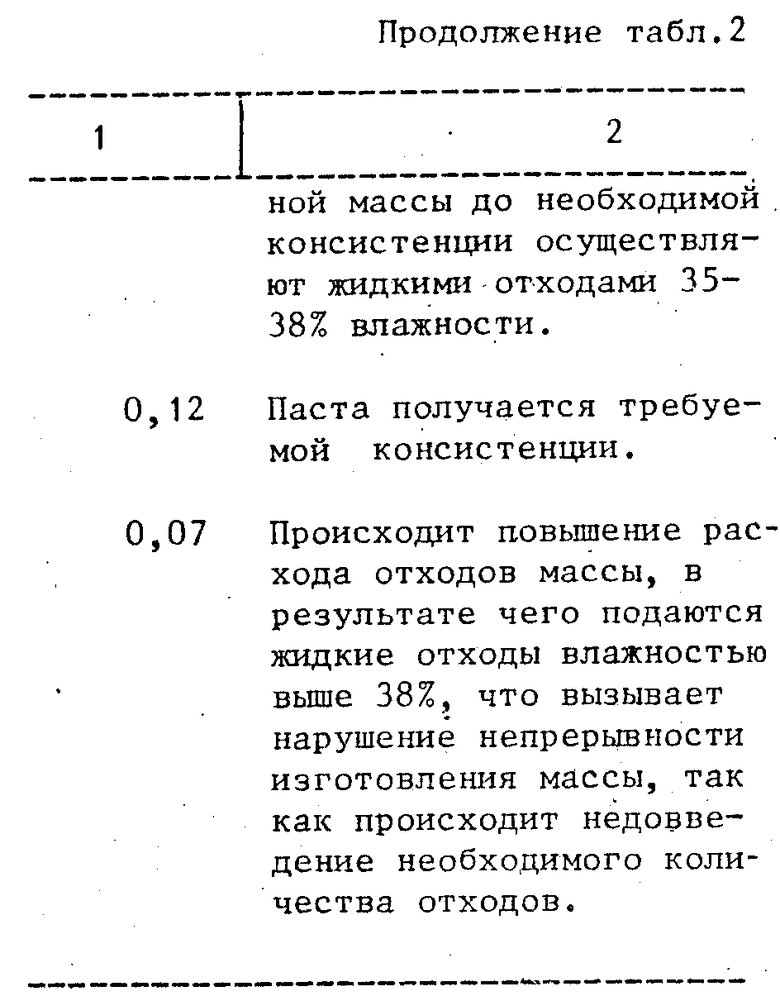

В табл. 1 приведены экспериментальные обоснования выбора процента влажности жидких отходов, в табл. 2 обоснование выбранного соотношения расхода отходов и основных компонентов (смеси сухих окислов свинца и жидкой фазы).

Пример осуществления. Для приготовления активной массы для отрицательного электрода в смеситель непрерывного действия загружают следующий состав компонентов:

Сухой порошок окиси свинца 100 кг

Жидкая фаза: серная кислота плотностью 1,2 11,6 л

суспензия расширителя, раствор дубителя BaSO4 ОНК 3,5 кг При смешивании компонентов вводят жидкие отходы активной массы влажностью 36% в количестве 10% от массы сухого порошка и доводят активную массу до необходимой консистенции 4,4 г/см3. Жидкие отходы подают насосом по трубопроводу, имеющему возвратный патрубок в емкость. Отходы при закрытом входе в смеситель возвращаются в емкость. Постоянное циркулирование отходов позволяет поддерживать отходы нужной консистенции и исключать загущение массы. Расход вводимых жидких отходов берут равным 0,12 расхода исходной активной массы, что позволяет стабильно производить доведение массы до нужной консистенции.

При этом исключается ввод воды для доведения массы до нужной консистенции, а также обеспечивается стабильность непрерывного ввода жидких отходов необходимой влажности, что упрощает технологию.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАСТА ДЛЯ ОТРИЦАТЕЛЬНОГО ЭЛЕКТРОДА СВИНЦОВО-КИСЛОТНОГО АККУМУЛЯТОРА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2454756C1 |

| АККУМУЛЯТОРНАЯ ПАСТА И СПОСОБ ЕЁ ПРИГОТОВЛЕНИЯ | 2014 |

|

RU2611879C2 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНЫХ МАСС ДЛЯ ЭЛЕКТРОДОВ АККУМУЛЯТОРОВ | 1991 |

|

RU2012950C1 |

| СВИНЦОВО-КИСЛОТНАЯ АККУМУЛЯТОРНАЯ БАТАРЕЯ | 2005 |

|

RU2287209C1 |

| СВИНЦОВО-КИСЛОТНАЯ АККУМУЛЯТОРНАЯ БАТАРЕЯ | 2015 |

|

RU2584699C1 |

| СВИНЦОВЫЙ АККУМУЛЯТОР ДЛЯ РАБОТЫ ПРИ НИЗКИХ ТЕМПЕРАТУРАХ И СПОСОБ ЕГО ЗАРЯДА | 2004 |

|

RU2258980C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТРИЦАТЕЛЬНОГО ЭЛЕКТРОДА СВИНЦОВОГО АККУМУЛЯТОРА | 1973 |

|

SU385358A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЛИЧЕСТВА РАСШИРИТЕЛЕЙ ТИПА | 1968 |

|

SU220324A1 |

| Расширитель для отрицательного электрода свинцового аккумулятора | 1973 |

|

SU517960A1 |

| РАСШИРИТЕЛЬ для ОТРИЦАТЕЛЬНЫХ ПЛАСТИНсвинцово-кислотных | 1961 |

|

SU141904A1 |

Способ изготовления активной массы для отрицательного электрода свинцового аккумулятора путем смешивания сухих окислов свинца с жидкой фазой, жидкими отходами активной массы после намазки и последующего доведения активной массы до необходимой консистенции, отличающийся тем, что, с целью упрощения технологии, доведение до необходимой консистенции производят путем введения жидких отходов активной массы влажностью 35 - 38% при расходе отходов, равном 0,08 - 0,15 расхода смеси сухих окислов свинца с жидкой фазой.

Способ изготовления активной массы для отрицательного электрода свинцового аккумулятора путем смешивания сухих окислов свинца с жидкой фазой, жидкими отходами активной массы после намазки и последующего доведения активной массы до необходимой консистенции, отличающийся тем, что, с целью упрощения технологии, доведение до необходимой консистенции производят путем введения жидких отходов активной массы влажностью 35 38% при расходе отходов, равном 0,08 0,15 расхода смеси сухих окислов свинца с жидкой фазой.

| Вантуз | 1930 |

|

SU20895A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Способ изготовления электродов свинцового аккумулятора | 1974 |

|

SU489166A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-02-27—Публикация

1984-09-22—Подача