Изобретение относится к области химических источников тока, а именно к технологии производства традиционных свинцово-кислотных аккумуляторов (Lead Acid Batteries), может быть использовано при производстве положительных электродов свинцовых аккумуляторов (аккумуляторных батарей) с улучшенными характеристиками: аккумуляторов глубокого разряда VRLA (Valve Regulated Lead Acid), клапанно-регулируемых свинцово-кислотных, или же SLA (Sealed Lead Acid) батарей, работающих в состоянии частичного заряда (СЧЗ).

Прогресс в автомобилестроении предъявляет все более высокие требования к характеристикам аккумуляторных батарей, используемых в транспортных средствах.

С целью достижения поставленных задач при изготовлении позитивной пасты и пластин для батарей, обеспечивающих высокую скоростью разряда и долговечность в циклах «заряд/разряд», отвечающих требованиям EFB (Enhanced Flooded Battery - усовершенствованная батарея с жидким электролитом), могут быть рассмотрены следующие технические решения, отвечающие заданному уровню техники.

Известен герметизированный свинцовый аккумулятор, содержащий электродный блок, состоящий из разделенных сепараторами отрицательных и положительных электродов, и сернокислый электролит, характеризующийся тем, что только положительные электроды содержат в порах гелеобразный сернокислый электролит, а остальной объем аккумулятора содержит сернокислый электролит в жидком состоянии (патент РФ №2285983, МПК Н01М 10/10). Согласно патенту, технический результат изобретения: увеличение срока службы свинцового аккумулятора за счет упрочнения активной массы положительного электрода и тем самым увеличения эффективности ее использования при сохранении низкого внутреннего сопротивления аккумулятора. Следствием является повышение емкостных характеристик, а следовательно, увеличение срока службы аккумулятора в 1,4-1,6 раза. В качестве загустителя для свинцово-кислотного аккумулятора предлагается применять силикатный раствор с низким содержанием ионов натрия. Критикуя выбранный прототип (патент США №3257237, Н01М 10/06), в патенте РФ №2285983 указывается на то, что гелеобразный электролит имеет более высокое сопротивление, что приводит к повышению внутреннего сопротивления аккумулятора. К тому же гелеобразный электролит из-за своей высокой плотности затрудняет выход газа из аккумулятора. Следствием этого является понижение емкостных характеристик, и уменьшение срока службы аккумулятора.

Выбранный в аналоге тип загустителя, (силикатный коллоидный раствор с низким содержанием ионов натрия) в настоящее время имеет самое широкое распространение и хорошо известен производителям свинцово-кислотных аккумуляторов. В патенте РФ №2285983 его применение на стадии изготовления активной массы положительных электродов, (только так можно сформировать гель исключительно в порах активной массы) также неизбежно увеличит внутреннее сопротивление аккумулятора, правда намного меньше, чем в случае загущения всего объема электролита, а следовательно, никакого улучшения КПД позитивной массы в целом, против классической схемы залитого аккумулятора, получено быть не может, т.к. отсутствует основная предпосылка для этого, - повышение электропроводности активной массы аккумулятора в СЧЗ, или улучшении скорости диффузии кислоты к глубинным слоям электрода, или снижение сопротивление межэлектродного слоя электролита, происходит как раз обратное.

Повышение емкостных характеристик пасты за счет образования геля в порах не основано ни на одной теории, или процессе, а увеличение срока службы аккумулятора в 1,4-1,6 раза за счет увеличения емкости, как указывается в аналоге, может происходить только за счет иных процессов, механизм действия которых не раскрыт. Эффект достигается только за счет уменьшения скорости деградации активных масс, в процессе циклирования, которая могла бы быть еще ниже, если бы добавка не оказывала отрицательного влияния на формирование кристаллической структуры пасты положительного электрода, например, в части размера и сращенности образующихся кристаллов сложных оксисульфатов свинца, основными из которых являются 3BS и 4BS, (3PbO*PbSO4*H2O) и (4PbO*PbSO4) соответственно.

А также, формирование геля только в порах активной массы (пасты), без решения задачи упрочнения самой кристаллической структуры пасты, не является оптимальным вариантом не нуждающемся в улучшении, т.к. деградация и отшелушивание пасты происходит в основном с поверхности, а не в порах позитивной активной массы.

Известна свинцовая аккумуляторная батарея (АКБ) (патент РФ №2342744), характеризующаяся тем, что содержит группу пластин, размещенных в аккумуляторной банке, и введенный в нее электролит, причем свинцовая аккумуляторная батарея приспособлена к использованию в состоянии частичного заряда, когда состояние заряда ограничено в пределах интервала от более 70% до менее 100%; при этом группа пластин образована пакетом, состоящим из большого числа основ отрицательных электродов, включающих в себя решетчатые основы, заполненные активным материалом отрицательных электродов, большого числа основ положительных электродов, включающих в себя решетчатые основы, заполненные активным материалом положительных электродов, и пористого сепаратора, расположенного между отрицательными электродами и положительными электродами; а электролит содержит по меньшей мере один вид ионов, выбранных из группы, состоящей из ионов алюминия, ионов селена и ионов титана.

В этой АКБ ионы алюминия, ионы селена и ионы титана включены в электролит в количестве 0,01-0,3 моль/л, 0,0002-0,0012 и 0,001-0,1 моль/л соответственно.

В варианте АКБ электролит дополнительно содержит не более 0,05 моль/л ионов натрия.

В другом варианте АКБ электролит дополнительно содержит 0,005-0,14 моль/л ионов лития.

В варианте АКБ основы положительных электродов сформованы из сплава на основе свинца-кальция, и поверхность основы положительных электродов и/или активный материал положительных электродов содержит по меньшей мере один вид материала, выбранный из группы, состоящей из металла, выбранного из висмута, сурьмы и кальция, и/или соединения этих металлов.

В другом варианте АКБ поверхность основы положительных электродов и/или активный материал положительных электродов дополнительно содержит олово и/или мышьяк в форме металла и соединения в дополнение к указанному по меньшей мере одному виду материала, выбранному из группы, состоящей из металлов висмута, кальция и сурьмы и/или соединения этих металлов.

В варианте АКБ активный материал положительных электродов содержит расширяющийся графит в количестве 0,1-2,0 мас.% в расчете на активный материал положительных электродов.

В другом варианте АКБ содержание олова, включенного в поверхность основы положительных электродов и/или активный материал положительных электродов, составляет 0,005-1,0 мас.%), в расчете на чистый металл, по отношению к массе активного материала положительных электродов, и содержание мышьяка, включенного в поверхность основы положительных электродов и/или активный материал положительных электродов, составляет 0,005-0,2 мас.%, в расчете на чистый металл, по отношению к массе активного материала положительных электродов.

В этом же патенте РФ №2342744 приведен способ изготовления свинцовой аккумуляторной батареи, содержащей группу пластин, размещенных в аккумуляторной банке, и введенный в нее электролит, причем свинцовая аккумуляторная батарея приспособлена к использованию в состоянии частичного заряда, при котором состояние заряда ограничено в пределах интервала от более 70% до менее 100%, при этом группа пластин образована пакетом, состоящим из большого числа основ отрицательных электродов, включающих в себя решетчатые основы, заполненные активным материалом отрицательных электродов, большого числа основ положительных электродов, включающих в себя решетчатые основы, заполненные активным материалом положительных электродов, и пористого сепаратора, расположенного между отрицательными электродами и положительными электродами; данный способ характеризуется тем, что по меньшей мере один вид соединения или металла, который является растворимым в водном растворе серной кислоты и содержит ионы алюминия, ионы селена или ионы титана, вводят в активный материал положительных электродов или размещают в контакте с электролитом на участке аккумуляторной банки, тем самым обеспечивая возможность вымывания этих ионов в электролит с образованием электролитического раствора, в состав которого входит по меньшей мере один вид ионов, выбранный из группы, состоящей из ионов алюминия, ионов селена, ионов титана и ионов лития.

В варианте способа изготовления АКБ основы положительных электродов сформованы из сплава на основе свинца-кальция, и поверхность основы положительных электродов и/или активный материал положительных электродов содержит по меньшей мере один вид материала, выбранный из группы, состоящей из металла, выбранного из висмута, сурьмы и кальция, и/или соединения этих металлов.

В варианте способа изготовления АКБ основы положительных электродов сформованы из сплава на основе свинца-кальция, и поверхность основы положительных электродов и/или активный материал положительных электродов дополнительно содержит олово и/или мышьяк в форме металла и/или соединения в дополнение к указанному по меньшей мере одному виду материала, выбранному из группы, состоящей из металла, выбранного из висмута, сурьмы и кальция, и/или соединения этих металлов.

В варианте способа изготовления АКБ висмут, сурьма и кальций включены в поверхность основы положительных электродов и/или активный материал положительных электродов в количестве 0,005-0,5 мас.%, 0,005-0,2 и 0,05-1,5 мас.% соответственно, в расчете на чистый металл, по отношению к массе активного материала положительных электродов.

Т.е. в соответствии с п. 17, 18, 20, 21, 23 формулы патента РФ №2342744 предлагаются способы, характеризующиеся тем, что по меньшей мере один вид соединения или металла, который является растворимым в водном растворе серной кислоты и содержит ионы алюминия, ионы мышьяка, селена, ионы висмута, сурьмы, или ионы титана, вводят в активный материал положительных электродов, тем самым обеспечивая возможность вымывания этих ионов в электролит с образованием электролитического раствора, содержащего по меньшей мере один вид ионов, выбранных из перечисленной группы.

В отличительной части формулы, раскрываемой в п. 18 и других отмеченных пунктах формулы, не указывается способ введения указанных добавок в активный материал пластин и не раскрывается вредное влияние солевых добавок на кажущуюся плотность и кристаллическую структуру пасты, а также не рассматривается сама возможность многоцелевого использования некоторых добавок в процессах возможного формирования геля в порах позитивной активной массы и ее кристаллической структуры после созревания.

Недостатком данного изобретения является и то, что в группах ионов, заявленных для осуществления данного изобретения, см. п. 17, 18, 20, 21, 23, включены ионы, являющиеся безусловно вредными с точки зрения увеличения скорости саморазряда негативной пасты батарей и увеличения расхода воды. Это в первую очередь, конечно, ионы мышьяка, селена, сурьмы и висмута.

Известно, что ионы этих примесей, растворяясь анодно, через электролит переносятся на катод где и восстанавливаются до металла. Присутствие этих примесей на поверхности отрицательного электрода оказывает весьма существенное влияние (каталитическое) на рост скорости саморастворения свинца (вследствие понижения перенапряжения выделения водорода). Практически все металлы, более электроположительные, чем свинец и встречающиеся в виде примесей в аккумуляторном сырье, электролите и сепараторах, приводят к снижению поляризации водорода на катоде, а следовательно, способны увеличивать потребление воды и скорость саморазряда, которая и так в несколько раз выше скорости саморазряда активного материала на аноде.

При наличии сразу двух или трех перечисленных примесей и при их совместном нахождении в активном материале, выше стандартных фоновых значений, вредное влияние будет описываться явлением синергизма, намного превосходя простую сумму этих влияний при раздельном содержании ионов в пасте. Такие ионы (Bi, Se, As, Sb) используемые в качестве добавок не позволяют снизить саморазряд и газовыделение, а это является необходимым условием безуходности и оптимальной эксплуатации аккумуляторов, особенно в закрытых помещениях, или устанавливаемых в кабине транспортного средства.

В патенте РФ №2342744 указываются ограничения, что если эти соединения металлов добавляют к отрицательным электродам, то ионы могут быть захвачены и восстановлены до металлов, особенно в случае селена и висмута. Поэтому рекомендуют вводить эти соединения или металлы в активный материал положительных электродов. Тут не учитывается и тот факт, что соли указанных и других перечисленных катионов являются электролитами, а это нарушает режим роста и образования первичных кристаллов оксисульфатов активной массы, основными из которых являются 3BS и 4BS, 3PbO*PbSO4*H2O и 4PbO*PbSO4 соответственно, а вследствие ионного переноса примеси селена, мышьяка, сурьмы и висмута (последнего в меньшей степени) все равно осаждаются на активной массе катодных пластин.

Наиболее же близким техническим решением по достигаемому результату является способ приготовления аккумуляторной пасты и аккумуляторная паста (заявка на изобретение РФ №2002111659/09, 05.10.2000), выбранные в качестве прототипа. Это способ приготовления аккумуляторной пасты, которая, по существу, состоит из по меньшей мере одного оксида свинца, сульфата свинца, от 1 до 6%, в расчете на сумму массы оксида свинца и массы сульфата свинца пересчитанной на оксид свинца, кремнийсодержащего наполнителя, имеющего открытые кремнийсодержащие поверхности, серной кислоты в количестве, достаточном для увлажнения пасты, при этом способ заключается в том, что загружают воду, оксид или оксиды свинца в пропорциях, желательных в пасте, и кремнийсодержащий наполнитель в механический смеситель, причем кремнийсодержащий наполнитель является наполнителем, выбранным из группы, состоящей из наполнителей в виде отдельных частиц, имеющих площадь поверхности по меньшей мере 0,3 м2 на грамм, стеклянных волокон, которые имеют длину не более половины дюйма (1,27 см) и средний диаметр от около 0,25 мкм до около 10 мкм, и смесей упомянутых двух компонентов, подвергают воду, оксид или оксиды свинца и наполнитель перемешиванию, добавляют серную кислоту, необходимую для образования сульфата свинца, и завершают перемешивание пасты.

При этом аккумуляторная паста (п. 12 формулы), приготовленная этим способом, по существу, состоящая из по меньшей мере одного оксида свинца, сульфата свинца, от 1 до 6%, в расчете на сумму массы оксида свинца и массы сульфата свинца, пересчитанной на оксид свинца, стеклянных волокон, которые имеют средний диаметр от около 0,25 мкм до около 10 мкм и имеют поверхности стекла, находящиеся в непосредственном контакте с оксидом свинца, сульфатом свинца, серной кислотой и водой.

В варианте приготовления аккумуляторная паста (по п. 2 формулы) дополнительно содержит по меньшей мере одну добавку, такую как расширитель, хлопьевидные волокна и молотое стекло.

В варианте приготовления аккумуляторная паста (по п. 2 формулы) содержит от 2 до 4 мас.% стеклянных волокон.

В варианте приготовления аккумуляторная паста (по п. 2 формулы) содержание воды в пасте составляет от 15 до 40 мас.%, в расчете на сумму массы оксида свинца и массы сульфата свинца, пересчитанной на оксид свинца.

В другом способе приготовления аккумуляторной пасты, которая, по существу, состоит из по меньшей мере одного оксида свинца, сульфата свинца, от 0,02 до 15%, в расчете на сумму массы оксида свинца и массы сульфата свинца, пересчитанной на оксид свинца, стеклянных волокон, которые имеют отношение длины к диаметру по меньшей мере 5:1 и средний диаметр от около 0,25 мкм до около 10 мкм, и имеют открытые кремнийсодержащие поверхности, серной кислоты в количестве, достаточном для достижения желательного содержания сульфата свинца, и воды, при этом способ заключается в том, что загружают по меньшей мере часть воды и часть стеклянных волокон, желательных в пасте, в механический смеситель, подвергают воду и волокна перемешиванию, добавляют оксид или оксиды свинца, желательные в пасте, в смеситель, подвергают воду, стеклянные волокна и оксид или оксиды свинца перемешиванию до тех пор, пока, по существу, вся свободная вода в смесителе не перемешается с оксидом или оксидами свинца, и добавляют, если нужно, остаток стеклянных волокон и остаток воды, необходимый для увлажнения пасты до желательной консистенции и для доведения содержания воды в пасте до значения от 15 до 40%, в расчете на сумму массы оксида свинца и массы сульфата свинца, пересчитанной на оксид свинца, загруженного в смеситель, и серную кислоту, необходимую для образования сульфата свинца, и завершают перемешивание пасты.

В примерах осуществления раскрывая сущность изобретения, в п. 1 и 2 формулы прототипа указывается, что кремнийсодержащего наполнителя вводится в состав пасты от 1 до 6%, в расчете на сумму массы оксида свинца и массы сульфата свинца, пересчитанной на оксид свинца, а паста дополнительно содержит по меньшей мере одну добавку, такую как расширитель, - хлопьевидные волокна (0,1-1,0%) и молотое стекло. С целью проверки эффективности работы указанной добавки в активной массе электрода был проведен ряд опытов. Результаты приведены ниже.

В п. 3 формулы прототипа предлагается использовать в качестве армирующего расширителя хлопьевидные волокна, самостоятельно, или в смеси со стеклянным волокном. Практика показывает, что волокна, имеющие хлопьевидную структуру склонны к образованию «закатышей», - мелких комочков не распущенного волокна, которые при намазке пластин вызывают задиры поверхности электродов и даже могут способствовать разрывам жилок его решетки.

В п. 14 формулы прототипа указан порядок смешивания в миксере всех компонентов активной массы. Следует отметить, что порядок смешивания реагентов, приведенный в отличительной части формулы изобретения, не исключает образование свинцовой крупки, связанной с обязательным образованием локальных областей в пасте с избытком кислоты, что происходит во всех случаях, когда кислота электролита загружается на смешивание после свинцового оксида, даже если приняты все меры предосторожности для обеспечения равномерной подачи с максимальным распылением. Это явление уменьшает токовую отдачу активных масс (паст). В значительной степени будет способствовать отмеченному явлению и введение в состав активной массы очень большого количества диэлектриков, стеклянных волокон и молотого стекла, по п. 2 и 3 формулы прототипа. По молотому стеклу в отличительной части формулы не указан ни гранулометрический состав добавки, ни абсолютный расход материала.

Стекло, является абсолютно нейтральным материалом в процессе всего жизненного цикла аккумулятора, может только уменьшать электропроводность паст, вследствие разбавления электропроводной части активной массы материала (для положительного электрода это диоксид свинца PbO2) диэлектриком, снижать их прочность, вследствие уменьшения сцепления кристаллов оксидно-сульфатных фракций друг с другом, и отсутствием взаимного прорастания, при полном отсутствии адгезии к абсолютно инертной непористой и гладкой поверхности пудры стеклобоя.

Применение стеклянной микро-стекло-фибры безусловно улучшает некоторые характеристики батарей, однако положительный эффект не компенсирует рост затрат на удорожание технологии. Так в настоящее время в большинстве случаев производители батарей используют в качестве крепителя синтетические волокна, которые вводятся в состав паст в количестве от 0,05% до 0,2% от веса оксидов свинца на операции. Рассматривая аналог (заявка №2002111659/09) в части расхода стеклянного волокна видим, что его количество (1-6% от веса оксида свинца) что в 20-30 раз превосходит расход по предлагаемому авторскому решению (0,05-0,2%).

Следует принимать во внимание и то, что подобное стекловолокно может легко вызвать силикоз у работников, а защитится от вредного влияния микро-волокон стекловолокна чрезвычайно сложно.

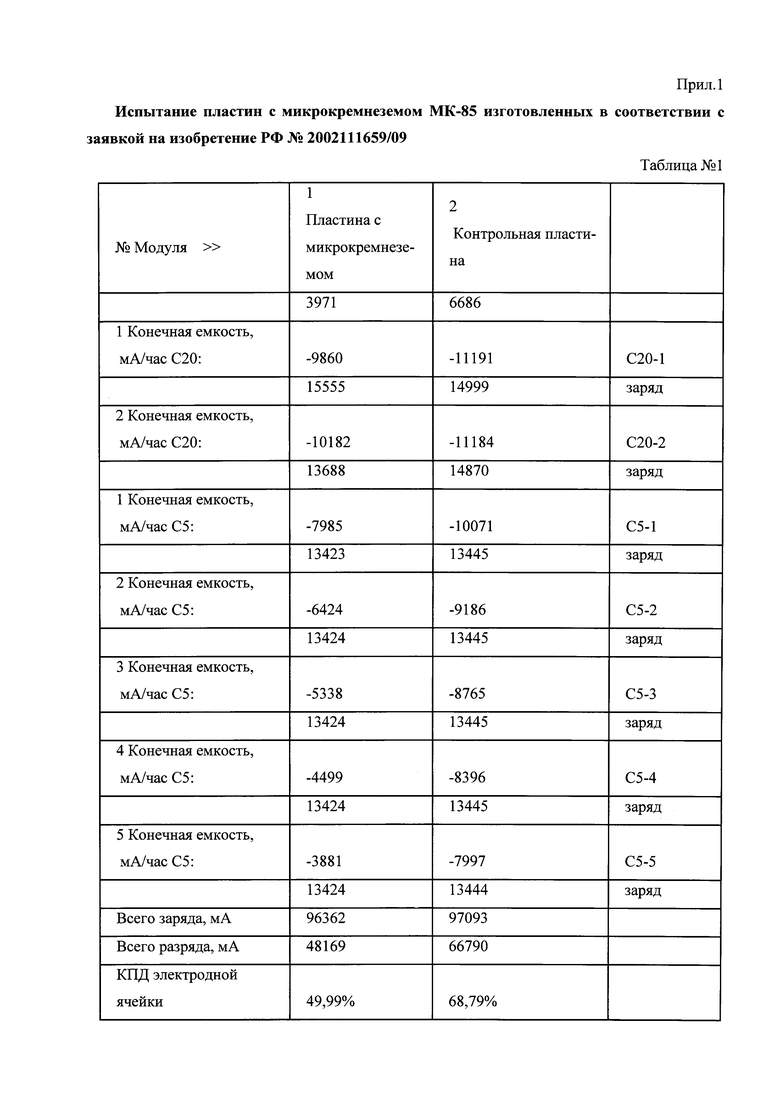

Для проверки влияния кремнийсодержащего наполнителя в составе активной массы был выбран микрокремнезем-85 с удельной площадью частиц соответствующей рассматриваемому аналогу, а именно ≥0,3 м2 на грамм. Также в заводских условиях аккумуляторного производства ЗАО «АКОМ» было проверено влияние и микро-стекло-фибры. Собранные батареи вместе с батареями контрольной группы тестировались в заводской лаборатории.

Полученные результаты приводятся в сравнении (прил. 1. Таблица №1).

МК-85 в качестве чистой добавки, показал самые низкие результаты в тестах по приему заряда и эффективности активной массы.

В нашем эксперименте с использованием пасты в соответствии с прототипом, во всех случаях, после проведения тестов пластины были заряжены, отмыты от кислоты и высушены. Внешних дефектов - оплывание пасты, переформировка жилок решетки, выкрашивания пасты из ячеек, обнаружено не было.

Результаты испытаний микро-стекло-фибры (было выбрано промышленное микроволокно из боросиликатного стекла, отвечавшие требованиям аналога, заявка на изобретение РФ №2002111659/09). Испытания подтвердили ее положительное влияние на характеристики пластин. Ожидалось, в соответствии с заявляемыми техническими результатами по прототипу, что улучшения коснутся резервной емкости и возможности холодного старта, что не подтвердилось, результаты с контрольной группой оказались тождественными. Однако, в тесте на долговечность с 50% DOD (это циклы с 50%-ной глубиной разряда, выполнение составило 80% от установленных требований (96 циклов до В=10,0), в то время как контрольная группа выполнила требования всего на 57,5% (69 циклов). Но, как и было указано выше в критической части прототипа, эффект не пропорционален увеличению затрат в производстве. Стекло-микро-фибра не принесла ощутимых преимуществ, в улучшении показателей удельной электрической мощности активных масс.

Технический результат заявляемого изобретения заключается как в устранении недостатков прототипа (неэффективная работа кремниевого наполнителя, большой расход стекловолокна относительно массы сульфата свинца, пересчитанной на оксид свинца, нерациональный порядок загрузки компонентов на смешение, применение в качестве армирующего компонента хлопьевидных волокон), так и в создании активной массы (пасты), обладающей комплексом дополнительных улучшений, достигаемых за счет применения целого ряда новых добавок, соотношение которых в совокупности с режимом и порядком введения в процесс придают активной массе улучшенные характеристики в части долговечности, способности работать в СЧЗ, токовой отдаче и приему заряда.

Другими словами, технический результат заявляемого изобретения заключается в увеличении долговечности позитивной активной массы в электродных пластинах, увеличении разрядной емкости на длительном режиме разряда, снижении влияния факторов глубокой сульфатации электродов, работающих в состоянии частичного заряда (СЧЗ), уменьшении скорости деградации при высоких зарядно-разрядных токах, снижении внутреннего сопротивления за счет применения комплекса инновационных инженерно-технических решений.

Задача заявляемого изобретения решается путем создания аккумуляторной пасты, состоящей из по меньшей мере двух типов оксида свинца, образующегося из них сульфата свинца, кремнийсодержащего аморфного наполнителя, серной кислоты и воды, характеризующейся тем, что активная масса пасты состоит из двух типов оксида свинца (PbO и Pb3O4), образующегося сульфата свинца (PbSO4) и его соединений с оксидами, содержащегося в сырой готовой пасте в пересчете на чистый сульфат в количестве 11,21 вес.% (±5 отн.%), расширителя - диоксида титана, добавки полиэстерового гидрофильного пористого микроволокна, в качестве кремнийсодержащего наполнителя используется высокоактивный аморфный пирогенный диоксид кремния, а также солевые компоненты: не менее одного сульфата металла из ряда щелочных металлов совместно с сульфатом алюминия, причем расход электролита серной кислоты и деионированной воды выбирается исходя из обеспечения целевой влажности пасты в 15,0 вес.% (±5 отн.%).

Оксиды свинца, вода и электролит серной кислоты являются основой любой пасты свинцово кислотного аккумулятора, характеризующейся тем, что соотношение этих компонентов, температура и продолжительность, скорость введения компонентов подбираются исходя из конечной задачи. В упрощенном виде оксиды свинца растворяются в воде с образованием гидроксида свинца, который в свою очередь при нейтрализации смеси электролитом серной кислоты превращается в сульфат свинца по реакциям:

PbO+H2O=Pb(OH)2; Pb(OH)2+H2SO4=PbSO4+2H2O

Сульфат свинца взаимодействует с оксидами свинца с образованием в первую очередь трехосновного сульфата свинца (3BS) 3PbO*PbSO4*H2O, но особое значение производители придают образованию в активной массе особенно позитивных электродов четырехосновного сульфата свинца 4BS, который может теоретически образоваться при высоких температурах 140-220°С по следующей реакции: 3PbO*PbSO4*H2O+PbO=4PbO*PbSO4+H2O. При равномерной структуре образующихся кристаллов 4BS такая паста обладает рядом ценных свойств, и характеризуется:

- уменьшением расхода свинца для достижения заданных требований для аккумулятора,

соответственно снижение себестоимости;

- уменьшением времени созревания пластин;

- улучшением адгезии активной массы к решеткам электрода;

- улучшением кристаллической структуры пластин;

- улучшением прочности пластин;

- сокращением времени формирования пластин;

- улучшением эксплуатационных характеристик аккумуляторных батарей любого назначения.

Однако, таких температур достичь при приготовлении пасты невозможно. Простое увеличение температуры, как правило, с 60°С до 80°С теоретически возможно и даже увеличивает содержание в пасте 4BS, но крайне нежелательно, т.к. размер образующихся кристаллов становится не оптимальным, увеличивается время цикла, значительно возрастают производственные затраты, что неприемлемо.

Как правило, производители используют в производстве паст оксиды свинца, содержащие собственно оксид в пределах 68÷78%, остальное - не окисленный свинец. Предварительное окисление свинца сначала происходит в самом миксере, при приготовлении пасты, окончательное при процессе парового вызревания уже изготовленных электродных пластин. В настоящее время, механизм формирования в пастах оксисульфатов из ряда 4BS, а также влияние на его образование и доокисление металлического свинца значимых ключевых факторов процесса до конца не выяснено.

Поэтому основной целью разрабатываемых технических решений является низкотемпературный синтез и управление процессом формирования паст по заданным условиям, а это в первую очередь создание прочной каркасной структуры пасты из кристаллов нормированного размера (в основном около 5 микрон) и максимальное доокисление свинца на стадии приготовления активных масс.

В заявляемом изобретении делается упор на применение двух форм оксидов свинца. Основной оксид (PbO) это есть основа будущей активной массы, а второй тип оксида свинца, свинцовый сурик, Lead orthoplumbate (Pb3O4) с содержанием основной формы свинца 87.4-99.2% является мощным активатором процесса прекращения роста кристаллов 4BS, в чем ему оказывает значительную помощь добавки солей щелочных металлов, вводимые с суриком одновременно в общей смеси в конце процесса, и еще одна роль этого оксида, это способствовать на первом этапе парового созревания пасты в намазанных электродах создания повышенных концентраций активного кислорода в водно-гелевой основе, образующейся в порах активной массы из активного пирокремнезема и алюмокалиевого или алюмонатриевого сульфата, эти соли используются в заявляемом изобретении в качестве источников катионов этих металлов.

В варианте исполнения аккумуляторная паста характеризуется тем, что:

- активная добавка - диоксид титана (TiO2) применяется в рутильной форме, в количестве 0,08 вес.%) (±5 отн.%) от сухого веса суммы свинцовых оксидов в рецепте;

- полиэстеровое, гидрофильное, пористое микроволокно имеет длину нарезки волокна в 3 мм, а его вес в загрузке составляет около 0,15 вес.% (±5%) от веса оксидов свинца;

- электролит серной кислоты (плотностью 1,4 г/см3) используется в пасте для образования сульфатов свинца в целевом пределе 11,21 вес.%, (±5 отн.%) по влажному весу пасты.

Диоксид титана в пасте оказывает множественное действие, которое заканчивается после окончательного формирования электродных пластин, когда под действием сильных окислителей образующихся на аноде, оксид титана растворяется и переходит в электролит в виде соли основного сульфата. В этом качестве он продолжает работать как добавка, препятствующая глубокой сульфатации свинцовых электродов. При введении его в пасту, он способствует направленному росту кристаллов пасты, в том числе и 4BS. После вымывания его из пасты образуются ультратонкие поры, не снижающие прочность активной массы и способствующие хорошей диффузии сернокислого электролита в глубину электрода. Этот процесс по времени самый медленный и определяет в конечном итоге возможность положительного электрода длительно работать при высоких токах в нагрузке.

Выбор гидрофильного полиэстерового волокна совершенно не случаен. Выбранный тип обладает отличной смачиваемостью, в том числе и за счет наличия большого количества мельчайших пор, волокно не закатывается при замесе и быстро набухает.

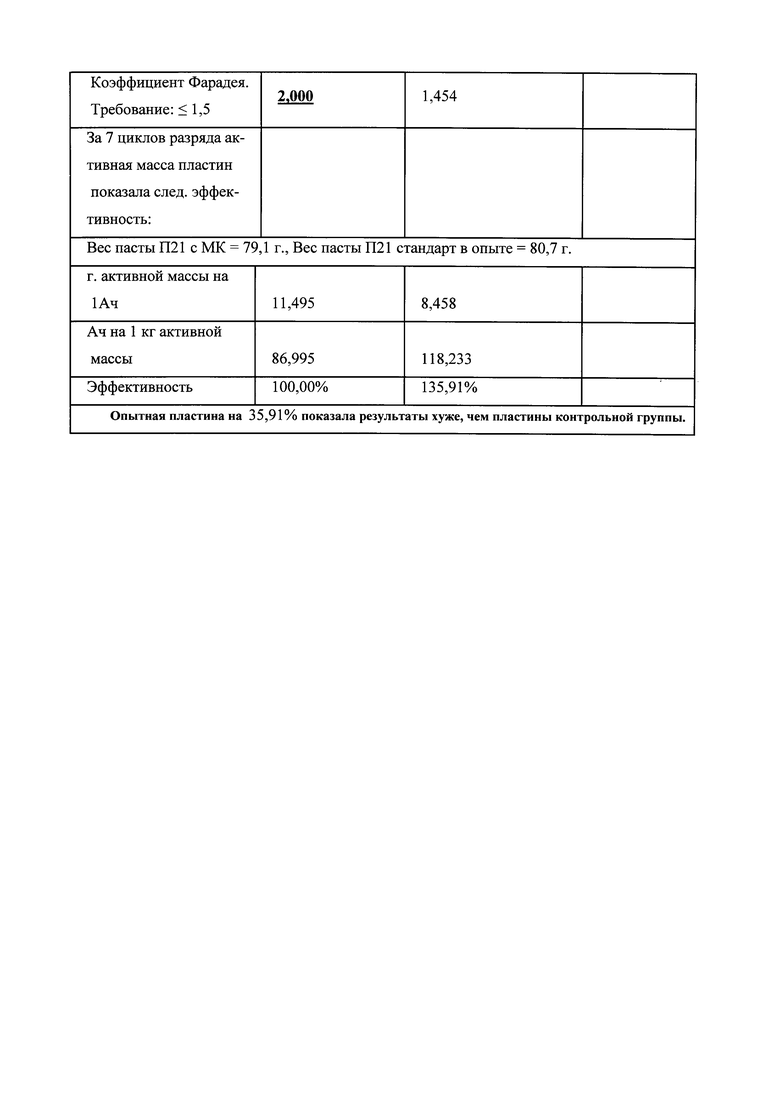

Так при проведении испытаний на смачиваемость и скорость образования суспензии волокон в воде в сравнительном тесте трех волокон наглядно видно, что лучшие результаты дает именно опытный образец волокна из полиэстера (прил. 2. Фото №1).

Первая слева, - проба акриловой фибры. Второй образец, - «Дик. 2», фибра из полипропилена, третий образец «Дик. 1» - фибра полиэстеровая.

Как видно на фото, акриловая фибра частично не смачивалась и плавала, основная часть утонула, сохраняя свою первоначальную структуру, и образовывала плотный слой. Образец фибры 1 - с плохой смачиваемостью, остался на плаву, и только полиэстеровая микрофибра 3 образовала пышное «облако» из нитей, продемонстрировав замечательные качества по гидрофильности.

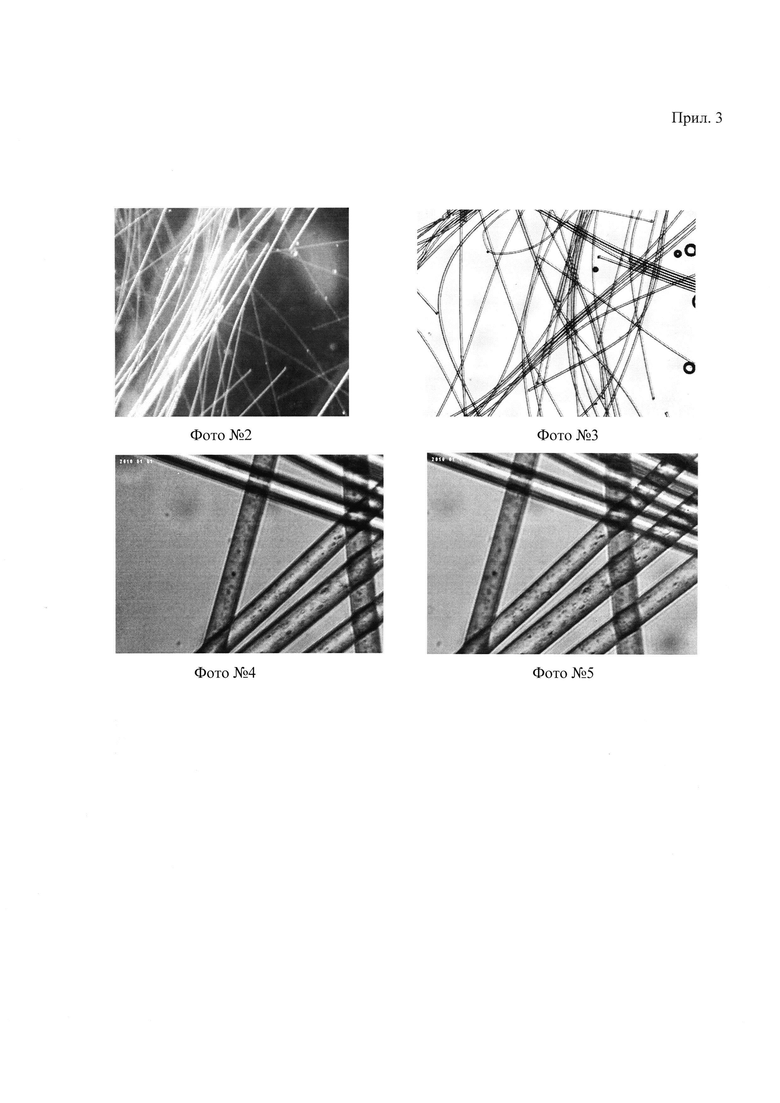

В прил. 3 приводятся фото опытной фибры №2-5 сделанных при разных увеличениях, от ×40 до ×400.

На последних фото №4, 5 с увеличением ×400 отчетливо видны микропоры в теле волокна, характерные только для полиэстеровых гидрофильных волокон, в основном за счет них и происходит хорошая пропитка волокна водой и быстрое смачивание.

Электролит серной кислоты (плотностью 1,4 г/см3) используется в пасте для образования сульфатов свинца в целевом пределе 11,21 вес.%, (±5 отн). Этот ключевой показатель очень важен, должен точно выдерживаться, в конечном итоге он определяет коэффициент использования свинца в пасте электродов, влияет на открытую пористость паст, и скорость их разработки и деградации. От расхода кислоты напрямую зависит и расход воды, эти компоненты только в очень узкой области могут обеспечивать нужные характеристики пластин в производстве и не могут характеризоваться широчайшими диапазонами возможных содержаний, как это часто можно встретить во множестве описаний рецептов активных масс для свинцово кислотных батарей.

В развивающем варианте исполнения аккумуляторная паста характеризуется тем, что активные добавки реагентов и наполнитель диоксид кремния должны соответствовать следующим требованиям и указанным расходам:

- высокоактивный аморфный пирогенный диоксид кремния, причем кремнийсодержащий реагент выбирается из группы, со средним размером частиц 10-45 мкм, насыпным удельным весом меньше 209 г/дм3, удельной поверхностью не менее 164-190 м2/г (степень чистоты диоксида кремния не менее 99,9%, суммарный расход 100÷150 отн.% от расхода диоксида титана;

- сульфат алюминия и не менее чем один сульфат из ряда щелочных металлов, вводятся в виде таких солей как квасцы алюмокалиевые - KAl(SO4)2⋅12H2O, или алюмонатриевые NaAl(SO4)2⋅12H2O, сульфат натрия Na2SO4, сульфат лития одно-водного Li2SO4*H2O, дозировка зависит от типа применяемой добавки и составляет для алюмокалиевых и алюмонатриевых квасцов 0,04% от веса свинцовых оксидов в рецепте, или 0,0073% для сульфата натрия, и 0,06% для лития 1-но водного сульфата, при относительном допуске в ±5 отн.% каждого;

- свинцовый сурик (Pb3O4) с содержанием основной формы свинца 87,4-99,2%, второй вид свинцового оксида, входит в состав пасты в количестве 0,99% от веса первого свинцового оксида в составе готовой смеси с другими компонентами по данному абзацу.

Развивающий вариант исполнения пасты является наиболее полным и именно на его примере приводится в заявляемом изобретении описание способа приготовления аккумуляторной пасты.

Задача заявляемого изобретения решается способом приготовления аккумуляторной пасты с ее составом, приведенным в развивающем варианте, характеризующимся тем, что основные компоненты, расширитель, наполнитель и активные добавки реагентов, загружаются в механический смеситель при постоянном перемешивании в строгой последовательности: вода, микроволокно и диоксид титана, электролит серной кислоты плотностью 1,4 г/см3, оксид свинца PbO, смесь реагентов и наполнителя (оксид свинца Pb3O4; диоксид кремния; сульфат алюминия и не менее одного любого катиона из ряда щелочных металлов), а при снижении температуры пасты до 45°С завершают перемешивание пасты и проводят операции ее технологического контроля.

При таком порядке смешивания оксид свинца попадает в слабый раствор электролита серной кислоты, что делает невозможным образование крупы сульфата свинца, при этом однородность пасты достигает возможного максимума.

В варианте реализации изобретения способ приготовления аккумуляторной пасты характеризуется тем, что микроволокно и диоксид титана вводятся в смеситель в виде заранее приготовленной водной суспензии, при соотношении твердое к жидкому (Т:Ж), равном 1:10, указанная вода учитывается в общем расходе в соответствии с п. 1 формулы (целевая влажность пасты в 15,0 вес.% (±5 отн.%).

Указанное соотношение Т:Ж обеспечивает минимально-достаточное разбавление компонентов, исключающее расслаивание суспензии (пульпы), или образование в ней комков.

В другом варианте реализации изобретения способ приготовления аккумуляторной пасты характеризуется тем, что наполнитель - диоксид кремния, солевые компоненты: не менее одного сульфата металла из ряда щелочных металлов совместно с сульфатом алюминия, а также свинцовый сурик вводят в пасту в составе их сухой смеси на финальном этапе перемешивания, через 10 минут после окончания разгрузки основного оксида свинца PbO.

Согласно заявляемому изобретению предусматривается использование микрокремнезема, а в качестве армирующего расширителя, - хлопьевидных волокон (0,1-1,0%), применяется гидрофильное полиэстеровое волокно (0,1-0,15%) имеющее многочисленные микропоры. Дополнительное отличие состоит в том, что микрокремнезем применяется не в качестве каркасной добавки, а в качестве одного из элементов алюмокремниевого геля, образующегося в порах позитивной пасты пластин, при этом средний размер его частиц 10-45 мкм, при насыпном удельном весе меньше 209 г/дм3, и удельной поверхностью не менее 164-190 м2/г.

При добавлении ультратонкого кремнезема (аэросил) в жидкие системы наблюдается эффект загущения, т.к. это прекрасный антиседиментант (препятствует слипанию, укрупнению и осаждению частиц). Можно предположить, что наличие в молекулярной структуре ультратонкого кремнезема гидрофильных групп ОН и образование в процессе приготовления пасты кремниевой кислоты будет приводить к протеканию реакций нейтрализации и поликонденсации с гидроксидом свинца и трехосновным сульфатом, с образованием сложных кристаллических образований отвечающих в общем случае формуле mPbO*nPbSO4*oSiO2*H2O.

В процессе формирования и циклирования батарей происходит частичное вымывание кремнезема из активной массы, в виде солей кремниевой кислоты, что приводит к получению в сформированной активной массе большого количества ультратонких пор, облегчающих диффузию электролита к глубинным слоям пасты. А сам гель кремниевой кислоты, увеличивая вязкость электролита, способствует улучшению условий для рекомбинации водорода и кислорода в межэлектродном пространстве пластин и снижению потребления воды.

В основе заявляемого изобретения, в качестве одного из ключевых технических решений отличительной части формулы изобретения имеющего признаки очевидной новизны, и не вытекающих из характера применяемых компонентов, является также использование крепителя на основе высокодисперсного, высокоактивного, аморфного, пирогенного диоксида кремния (химическая формула - SiO2), получаемого пламенным гидролизом четыреххлористого кремния (SiCl4) высокой чистоты.

С химической точки зрения все его свойства определяются наличием на его поверхности силоксановых≡силанольных групп≡Si-О-Si≡Si-ОН. При добавлении компонента в жидкие системы, особенно в присутствии ионов алюминия и щелочных металлов, наблюдается эффект загущения, это прекрасный антиседиментант (препятствует слипанию, укрупнению и осаждению частиц). В чистом виде в составе сернокислотных электролитов свинцовых батарей, насколько это известно автору, реагент не используется.

С целью устранения вредного влияния указанных добавок на формирование первичной 3D структуры будущего каркаса положительного электрода в процессе его изготовления, солевые компоненты вводятся в замес активной массы, когда первоначальное формирование кристаллов уже закончено и требуется как раз останавливать их чрезмерный рост за счет создания дополнительных активных центров роста, выступающих конкурентами за свободные катионы свинца. Добавки вводятся за 3 мин до финиша операции и прекращения перемешивания пасты.

Значение этих добавок крепителей-загустителей имеет многофакторный механизм.

В первую очередь, это остановка роста больших кристаллов основных сульфатов свинца и создание условий для формирования новых центров кристаллизации, за что отвечает и добавка свинцового сурика имеющего фракционный состав ≤5 микрон.

В прил. 4 на фото №6, 7 приведены кристаллические структуры паст после вызревания без прерывания роста кристаллов и с прерыванием.

Без добавочных центров формирования вырастать могут кристаллы очень большой величины, до 50 микрон. Понятно, что КПД (коэффициент полезного действия) такой пасты будет невысоким, т.к. электролит не сможет проникнуть к центру таких монолитных кристаллов, большая часть активной массы которых будет заблокирована, и выключена из работы. Справа кристаллов стало больше, размер их имеет упорядоченную структуру. Видно, что в большом количестве присутствуют и мелкие, хорошо сформированные кристаллы 3BS, первичных лепестковых структур в не кристаллических формах оксида свинца практически не осталось. Кристаллическая морфология пасты после отверждения очень хорошая.

Во вторую очередь, это формирование в порах пластины ионопроводящей гелевой структуры, необходимой в будущем для увеличения жизненного цикла аккумуляторной батареи. Дисперсные ультратонкие частицы кремнезема со временем перейдут полностью в гели кремниевой кислоты, а на их месте возникнут ультратонкие сквозные поры, увеличивающие открытую пористость пластин, без снижения прочности позитивной активной массы, но с увеличением ее КПД.

Третьим, положительным аспектом является то, что применяемые в соответствии с предлагаемыми по настоящему техническому решению добавки загустителей, такие как: сульфат натрия, алюмокалиевые или алюмонатриевые квасцы (sodium aluminum sulfate dodecahydrate), за счет своей кристаллитной влаги и гидрофильных свойств способны удерживать остаточную влагу, необходимую на этапе парового вызревания (отверждения) пластин, способствуя длительному сохранению жидко-пленочной фазы, абсолютно необходимой для качественного протекания процесса кюринга. Ведь большая часть реакций протекает в жидко-пленочной фазе. Именно в ней растворяются как соединения свинца, так и атмосферный кислород, обеспечивающий более полное окисление оставшегося свинца металлизированной фракции и последующей доставки гидратированных ионов свинца к точкам роста кристаллов основных сульфатов активных масс. Известно, (А.И. Русин, Л.Д. Хегай. Свинцовые аккумуляторы Справочное пособие. - С-П: 2009, с. 72) в процессе испарения влаги с поверхностных слоев пластин в первые моменты сушки в пасте создается градиент влажности, под влиянием которого влага перемещается из центральных (глубинных) слоев к поверхности. Разная степень влажности наружных и внутренних слоев пасты ведет к появлению трещин и усадке пасты. Трещины возникают снаружи и распространяются в глубине пластин. Поэтому при задержании влаги в период фазовых превращений исключается образование трещин при дальнейшей сушке.

Присутствие в порах паст ионопроводящего алюмокремниевого коллоида благоприятно сказывается на выравнивании влажности поверхностных и глубинных слоев пасты пластин, удержании растворенного кислорода в тончайших жидкофазных пленках коллоида, на финальных этапах кюринга пластин, когда доокисление металлического свинца происходит особенно эффективно.

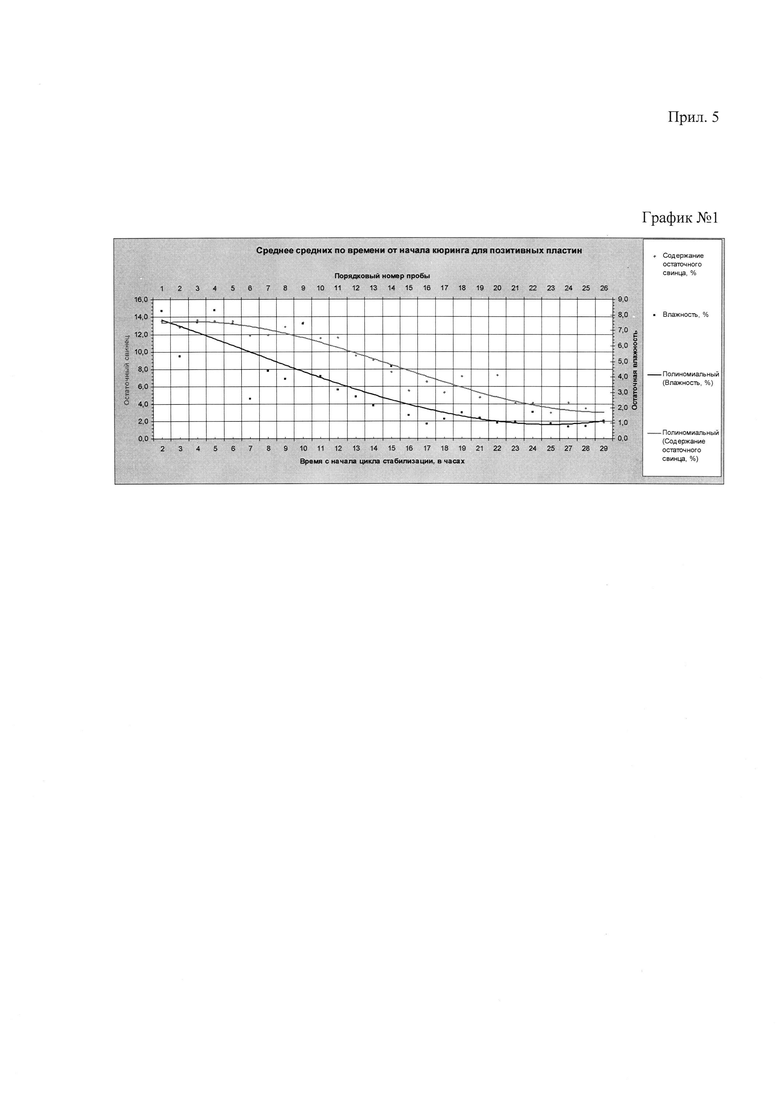

В прил. 5 (График №1) по результатам испытаний, проведенных автором на камерах вызревания пластин аккумуляторного производства ЗАО АКОМ, приводится график изменения содержания остаточного металлического свинца в пасте в зависимости от остаточной влажности на операции кюринга (парового отверждения пасты пластин). Точки графика, это средние значения по группам.

Из графика отчетливо видно, что максимальная скорость окисления свинца достигается не при максимальной влажности, а в диапазоне W=8÷4% (W - остаточная влажность).

Учитывая, что наклон кривой не меняется при достижении W=4%, хотя остаточного металлического свинца уже в два и более раз меньше, чем в начале процесса, то максимальная динамика окисления достигается как раз при свободном доступе кислорода в поры пластин, так и при наличии свободной жидкопленочной фазы.

Четвертым и очень весомым фактором, является насыщение сернокислотного электролита, уже в процессе батарейного формирования электродов, ионами алюминия, и щелочных металлов (по меньшей мере, двумя видами ионов выбранных из группы ионов алюминия, титана, калия, натрия, лития). Указанные ионы, в форме сульфатов будучи водо- и кислото-растворимыми вымываются из позитивной активной массы в электролит, улучшая показатели приема заряда в состоянии частичного заряда (СЧЗ), снижая сульфатацию пластин, т.к. являются эффективными добавками, адаптирующими работу свинцово-кислотных батарей в состоянии частичного заряда.

Используемые добавки по настоящему изобретению применяются в многоцелевом комплексе, что позволяет многократно усиливать эффект от их введения, так с одной стороны оптимизируется размер кристаллов пасты, а с другой - увеличивается открытая пористость и прочность 3D структуры этих паст. В финальный момент в активную массу вводится активно связанный кислород (PbO+Pb2O3=3PbO+1/20), что в совокупности с образующимся гидрофильным кремниевым гелем обеспечивает на завершающем этапе кюринга долговременное удержание на решетке и кристаллах пасты пленочной влаги с растворенным в ней кислородом. А это в свою очередь обеспечивает высокое сцепление паст с электродной решеткой, низкое внутреннее сопротивление и скорость саморазряда электродов, хороший КПД активных масс, при устойчивости к глубокой сульфатации в состоянии частичного заряда (СЧЗ).

Отдельные технические решения могут быть применены в конструкции положительного электрода как вместе, так и в различном сочетании, в зависимости от требований конструкции при проектировании батареи. При совместном их применении достигается не аддитивный эффект синергизма, превосходящий простую сумму улучшений, получаемых при их раздельном использовании.

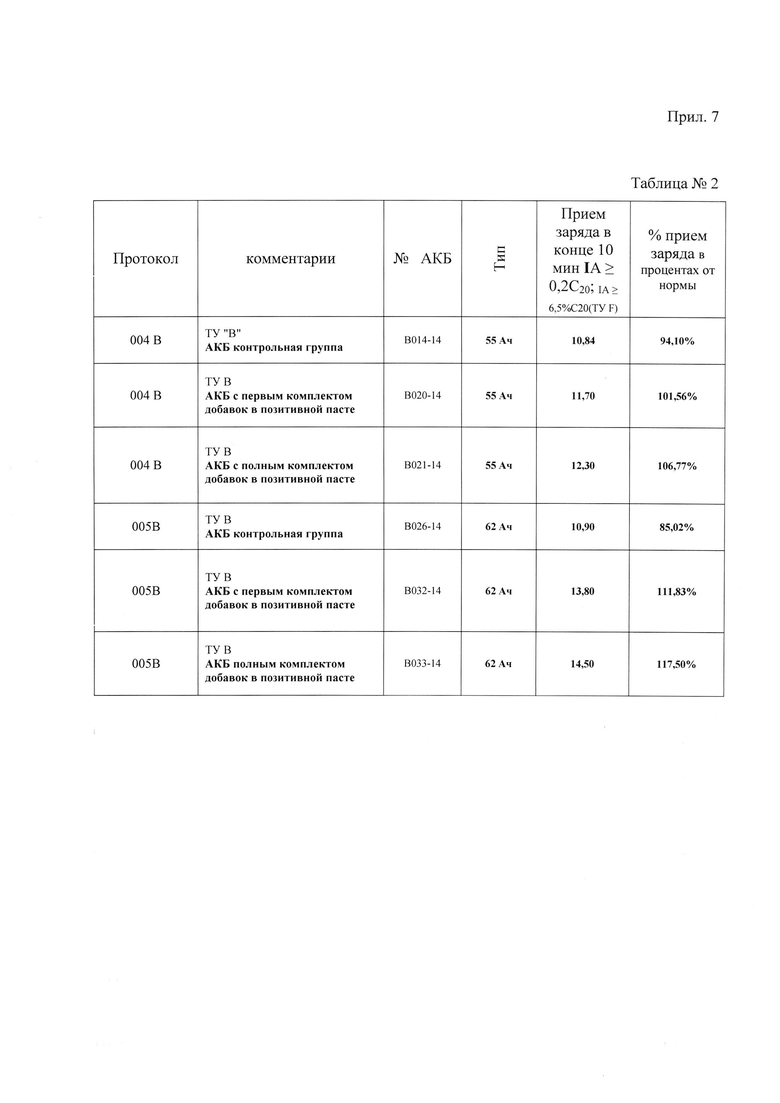

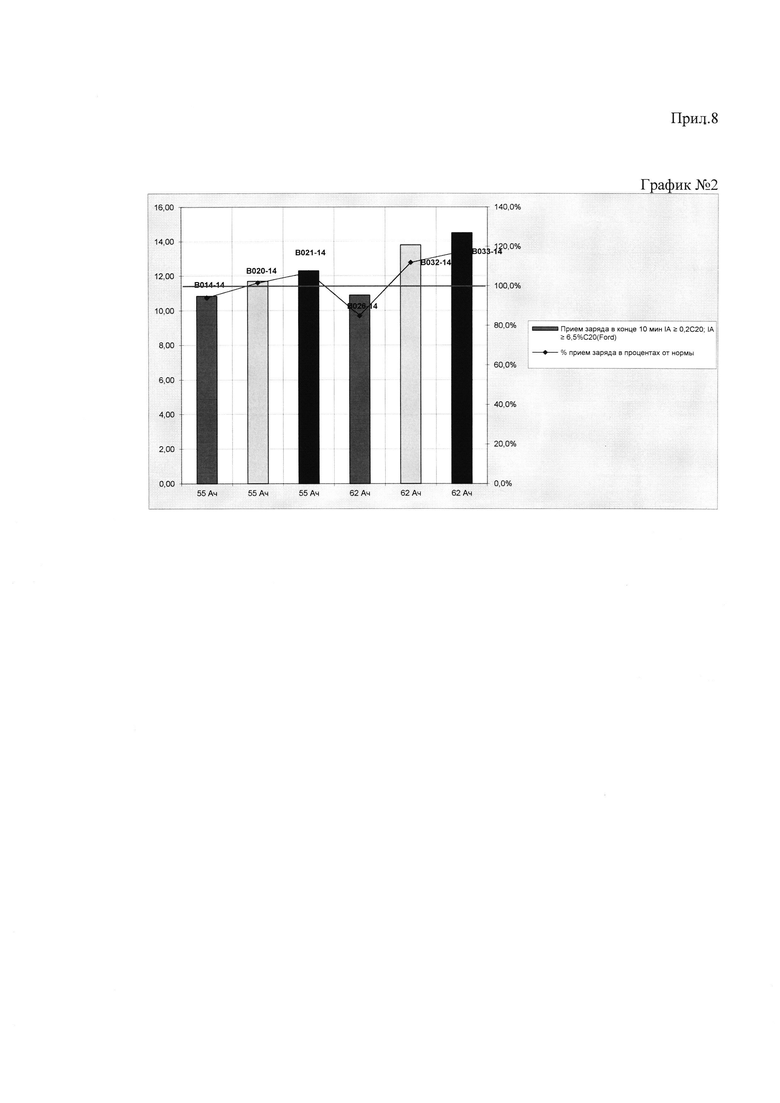

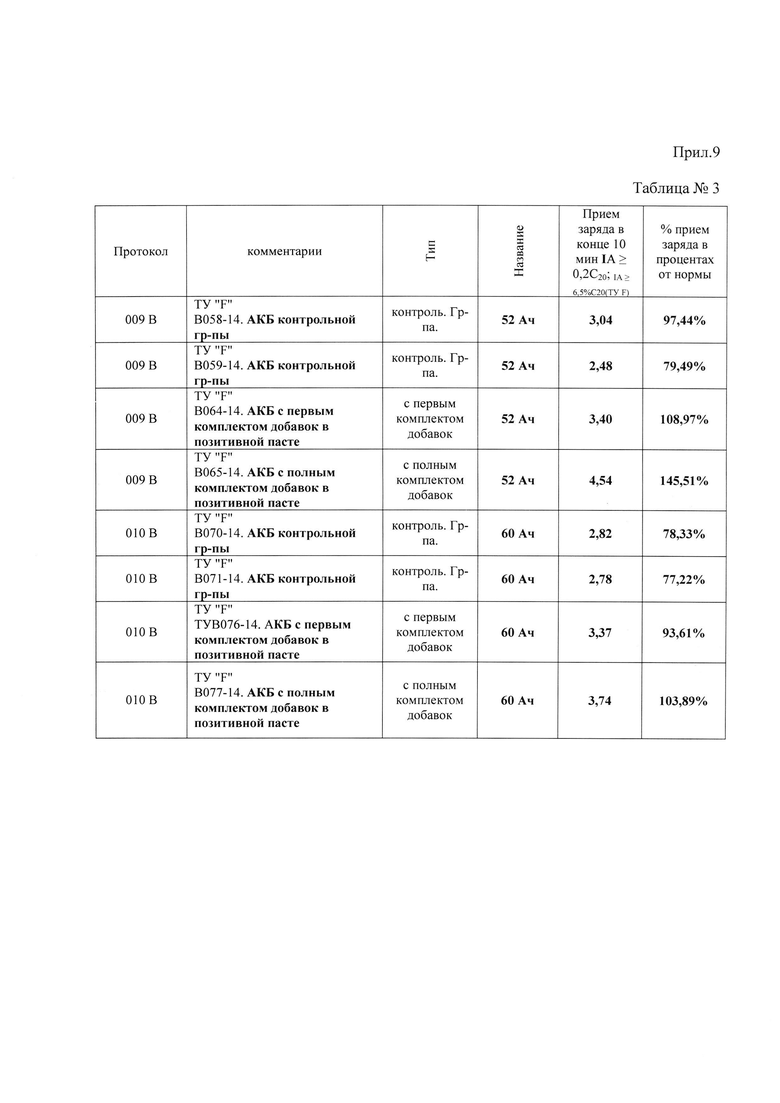

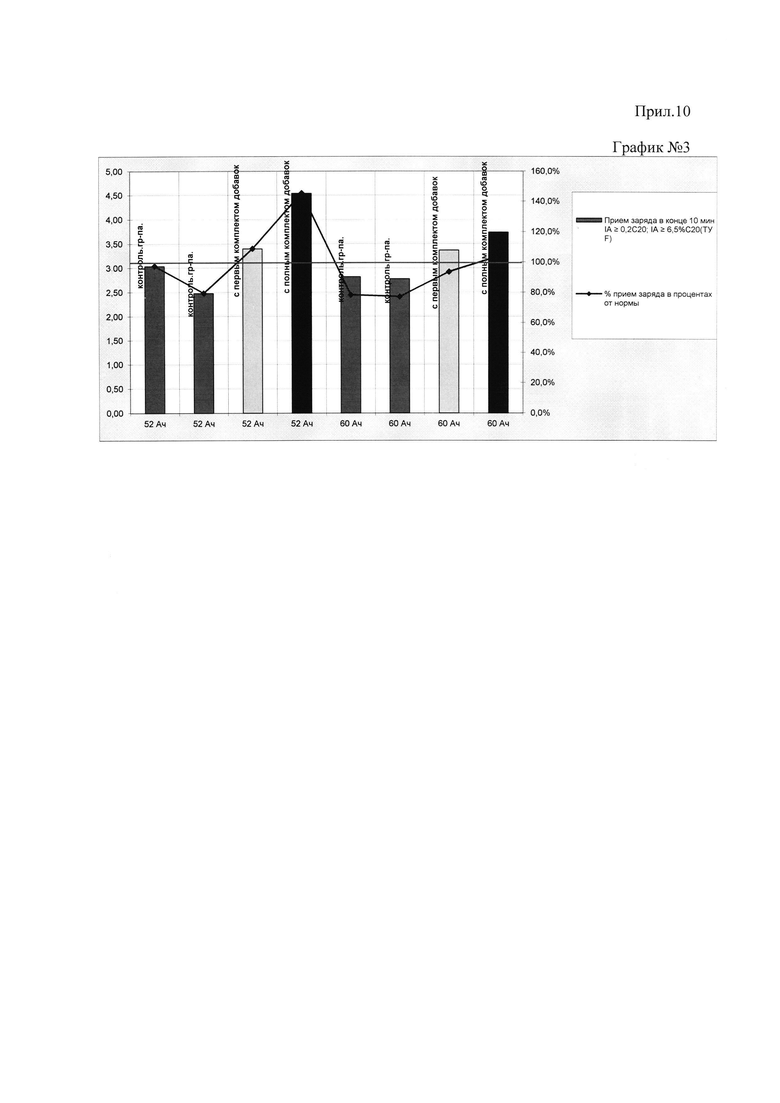

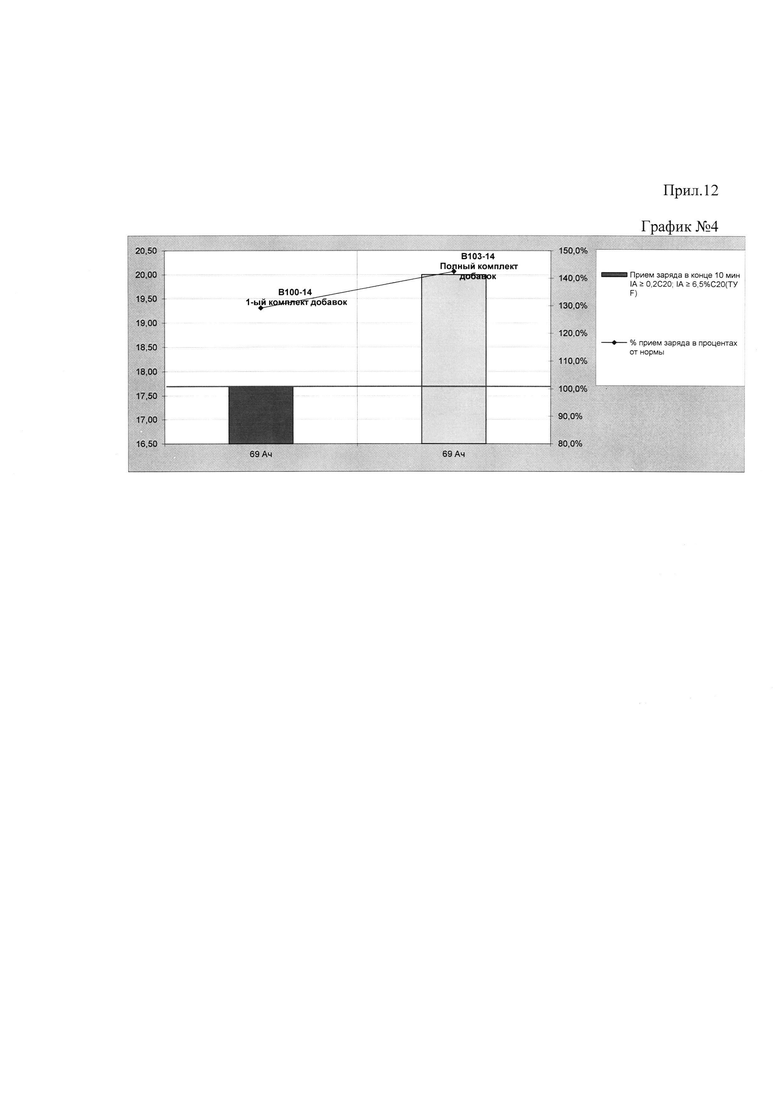

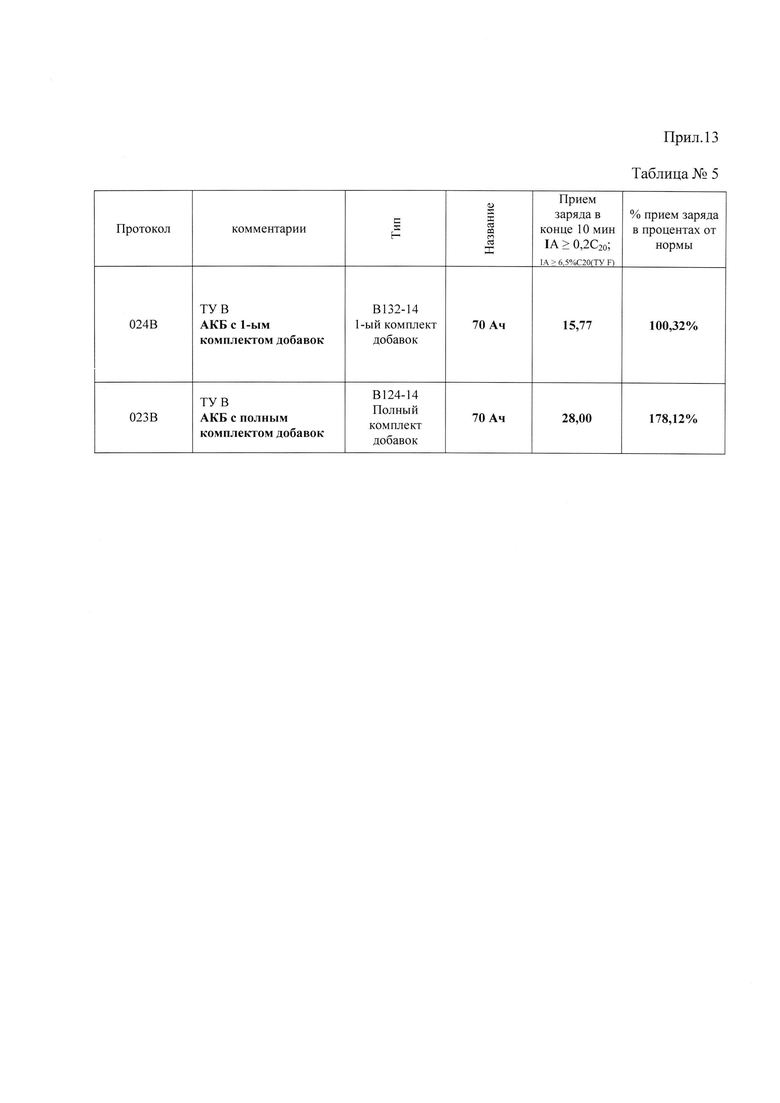

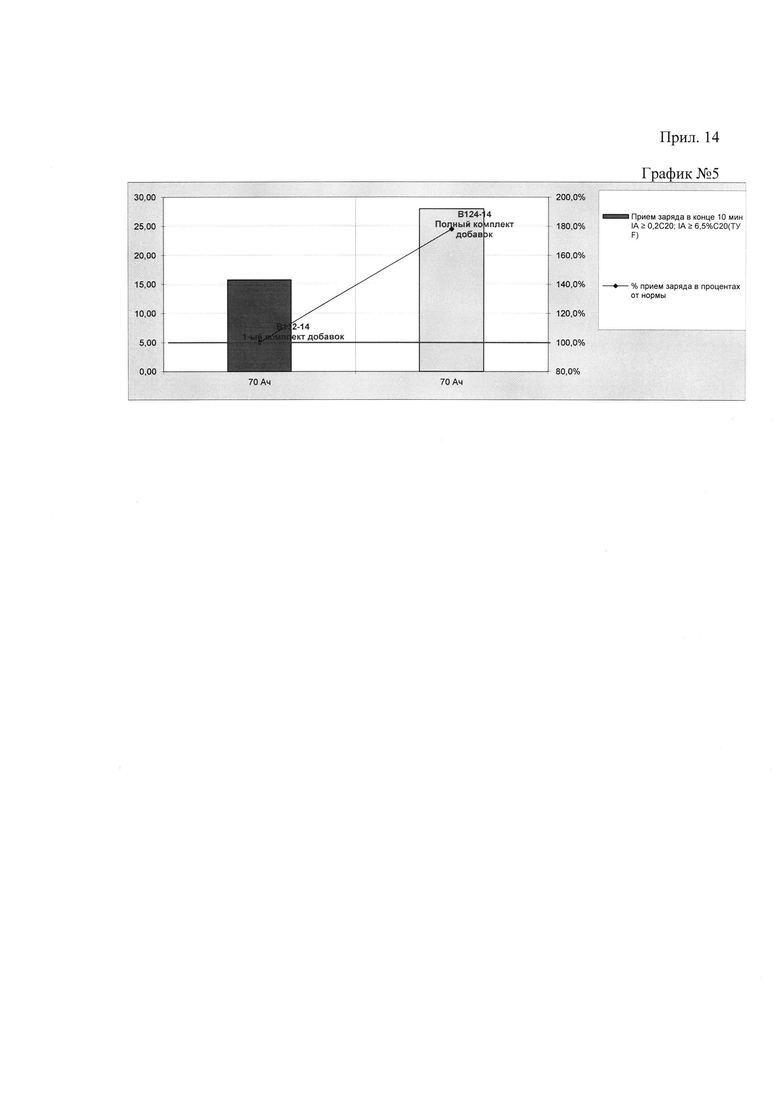

С целью определения уровня значимости влияющих по заявке факторов проводилось определение ключевых характеристик опытных положительных активных масс, на образцах серийно выпускавшихся аккумуляторов. Результаты испытаний приводятся в прил. 7, 9, 11, 13 (таблицах №2÷5), прил. 8, 10, 12, 14 (графики №2÷5).

При проведении испытаний применялись следующие методики:

ТУ F. Долговечность-Коррозия

Испытания проводятся на полностью заряженных батареях.

Испытываемые батареи помещаются в водяную ванну с поддерживаемой температурой 75+/-2°С.

Верхняя часть корпуса выступает над уровнем воды не более чем на 25 мм и должно соблюдаться мин расстояние между батареями 25 мм.

Батарея выдерживается в разомкнутой цепи при 75°С в течение 7 дней, а затем подвергается 30 с разряду номинальным током холодного старта при 75°С.

Напряжение после 30 с должно быть не менее 9.0 В.

Затем батарея беспрерывно перезаряжается 7 дней 14.0 В током в амперах в пределах Cn/2ч.

Не допускается добавление воды.

Последовательность из 7 дней хранения/выдерживания, 30 с разряда и 7 дневного перезаряда составляют 1 блок цикла.

Повторите блок еще 4 раза.

После выполнения 5 блоков, батарея подвергается испытанию на ток холодного пуска при -18°С SAE с условием, что батарея будет разряжаться номинальным током холодного пуска 0,6 раз. Финальное напряжение после 30 с должно быть не менее 7,2 В.

Батарея разбирается после окончания теста и готовится фотодокументация.

ТУ F. Испытание на долговечность

Примечание: Не допускается добавление воды в батарею во время теста.

1. Батарея тестируется в водяной ванне при 75,0 (±3,0) градусов Цельсия

2. Цикл теста состоит из:

Примечание: макс, напряжение и ток для заряда в каждой последовательности:

а) макс. напряжение: 14,20 (±0,03) вольт постоянного тока

б) макс. величина тока: 25,00 (±0,05) ампер

- Последовательность 1

Разряд: Восемнадцать (18) с (±0,5 с) при 25,0 (±0,05) ампер.

Заряд: 30 мин (±3,0 с).

Разряд: Пятнадцать (15) мин (±1,0 с) при 3,0 (±0,05) ампер.

Заряд: 30 мин (±3,0 с).

Разряд: Восемнадцать (18) с (±0,5 с) при 25,0 (±0,05) ампер.

Заряд: 30 мин (±3,0 с).

Разряд: Пятнадцать (15) мин (±1,0 с) при 3,0 (±0,05) ампер.

Заряд: 30 мин (±3,0 с).

Разряд: Пятнадцать (15) мин (±1,0 с) при 3,0 (±0,05) ампер.

Заряд: 29 мин 24 с (±3,0 с).

- 5 шагов разряда/заряда (последовательность 1) повторяются 6 раз (итого 19,5 часов) перед выполнением последовательности 2.

- Последовательность 2

Разряд: Пятнадцать (15) мин (±1,0 с) при 10,0 (±0,05) ампер.

Заряд: 4 часа 15 мин (±1,0 мин).

- Комбинация Последовательности 1 повторяется 6 раз и Последовательность 2 состоит из 24 часов времени цитирования. Серии цитирования повторяются 5 дней без перерыва.

- Последовательность 1 повторяется еще 4 раза (итого 130, часов) перед выполнением Последовательности 3.

- Последовательность 3

Разряд: Пятнадцать (15) мин (±1,0 с) при 10,0 (±0,05) ампер.

Заряд: 2 часа (±1,0 мин).

1. Время задержки переключения в 10 с разрешено с момента а) окончания заряда до начала разряда и б) окончания разряда до начала заряда.

2. Батарея выдерживается от 28 до 33 часов с разомкнутой цепью в водяной ванне, после чего замеряется напряжение разомкнутой цепи для определения выполнено ли требование 2 пункта Завершения теста.

3. Разряжают батарею вручную, которая находится в водяной ванне, током равным -200 ампер до 7,20 вольт постоянного тока или в течение мин времени разрядки 10 с, или что произойдет ранее.

4. Заменить батарею на испытании на долговечность без отдельной дозарядки. Начать снова с этапа «разряд» первого разряда Последовательности 1.

- Завершение теста

Тест на долговечность считается завершенным, когда:

1. Батарея принимает более чем 15 ампер в конце 30 мин зарядного периода.

2. Напряжение разомкнутой цепи менее 12В в конце периода перерыва.

3. Батарея не может поддерживать 7,20 вольт постоянного тока в течение минимум 10 с при ручной разрядке.

Количество циклов должно быть рассчитано, путем подсчета всех успешно завершенных циклов зарядки разрядки во время отказа.

Батарея разбирается после окончания теста и готовится фотодокументация.

ТУ F. Прием заряда.

Батарея должна быть разряжена на 50% от лучшего показателя С20 ч (емкости 20-часового режима разряда), путем непрерывного разряда в течение 5 ч постоянным током равным нормированной емкости С20/10.

Далее, батарея должна быть помещена в охлаждающую камеру не позднее чем через 3 часа после разряда и охлаждаться до -18°С. Прием заряда в холодных условиях должен быть определен путем зарядки постоянным напряжением 14,4 В. В начале зарядки, батарея должна иметь температуру -18°С и оставаться в охлаждающей камере во время зарядки. Ток зарядки необходимо измерять через 15 мин после начала, и он должен достигнуть, по крайней мере, значения, равного 6,5% от фактической 20 ч емкости (С20) в амперах.

Отличия в тесте ТУ V Прием заряда. Ток заряда меряется на 10 минуте, и он должен составлять 20% от фактической 20 ч емкости (С20) в амперах.

ТУ В. Замер емкости 20 ч режима разряда.

Термины и определения.

Ток холодной прокрутки (Ix.n): (Ток разряда Ix.n, А, указанный изготовителем, который может обеспечить батарея для пуска двигателя в заданных условиях.

Ток разряда номинальный (Iном): Ток Iном, А, который батарея способна отдать во внешнюю цепь в течение 20 ч до падения напряжения на выводах U=10,50 В.

Емкость батареи (С): Количество электричества, А⋅ч, которое полностью заряженная батарея может отдать в заданных условиях. Емкость батареи может быть указана изготовителем как:

Номинальная 20-часовая емкость (С20): Расчетное количество электричества, А⋅ч, которое может отдать полностью заряженная батарея в течение 20 часов разряда номинальным током в заданных условиях, или

Фактическая 20-часовая емкость (С20ф): Получившаяся при разряде емкость, используемая для сравнения с номинальной.

Требования к электрическим параметрам и режимам эксплуатации

Фактическая емкость батареи в состоянии поставки (степень заряженности) должна быть (0,95⋅Cn, А⋅ч).

Фактическая емкость батареи (С20ф А⋅ч), при 20-часовом режиме разряда, определяемая как время разряда в минутах, должна быть не менее номинальных величин.

Требуемая емкость должна быть достигнута на одном из трех разрядов.

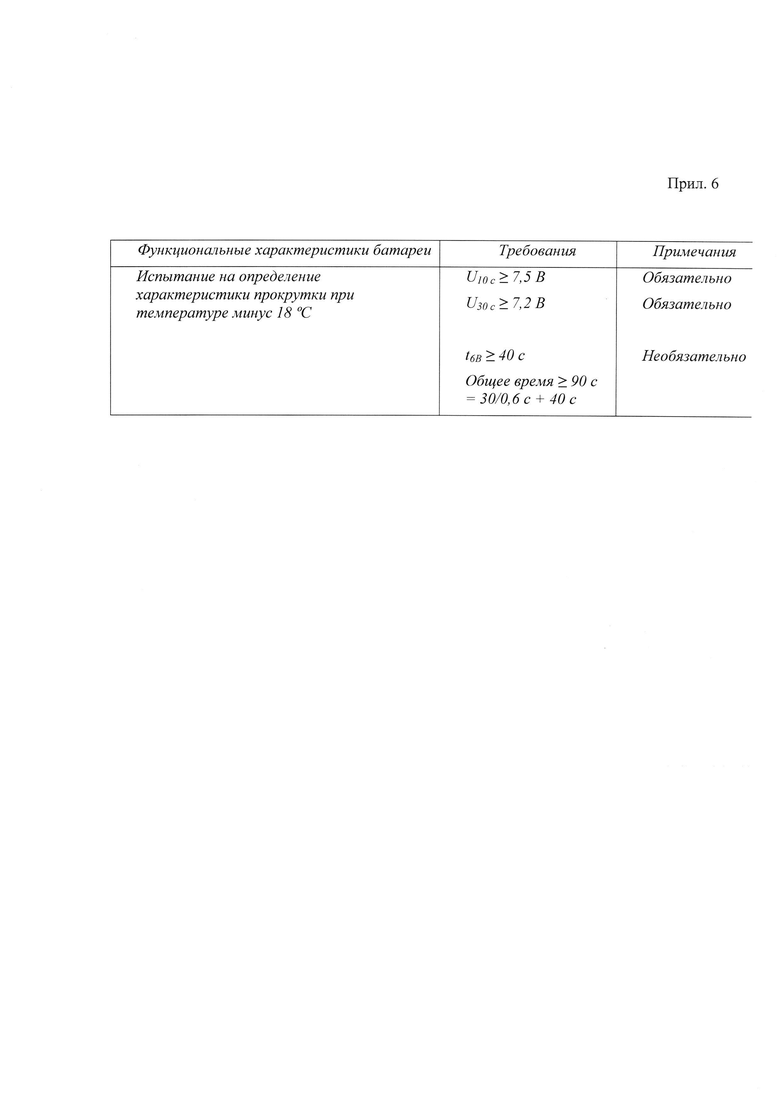

При разряде батареи установленным током холодной прокрутки (Ix.n, А), (стартерным режимом разряда), при температуре электролита минус (18±1)°С, батарея должна соответствовать требованиям, указанным в прил. 6.

Указанные напряжения и длительность разряда током холодной прокрутки должны быть достигнуты хоть на одном из трех разрядов.

См. прил. 9-14.

В экспериментах 1-м комплектом добавок являлись добавки расширителя оксида титана, и полиэстерового микроволокна вводимые в пасту до загрузки оксида свинца. Вторым комплектом добавок является смесь: микрокремнезема, второго оксида свинца, сурика - Pb3O4, сульфата алюминия и калия, вводился в виде квасцов алюмокалиевых -KAl(SO4)2⋅12H2O, или алюмонатриевых NaAl(SO4)2⋅12H2O, сульфат лития однородного Li2SO4*H2O.

В первой серии опытов проверялось влияние добавок и режима приготовления на прием заряда. По полученным результатам (см. прил. 7, 9, 11, 13 - таблицы №2÷5; прил. 8, 10, 12, 14 - графики №2÷5) достигнуто устойчивое улучшение приема заряда на 11,87÷33,04 отн.% относительно батарей контрольной группы. Применение в пастах только рутила и полиэстерового микроволокна улучшало показатель приема заряда на 7,35÷10,58%.

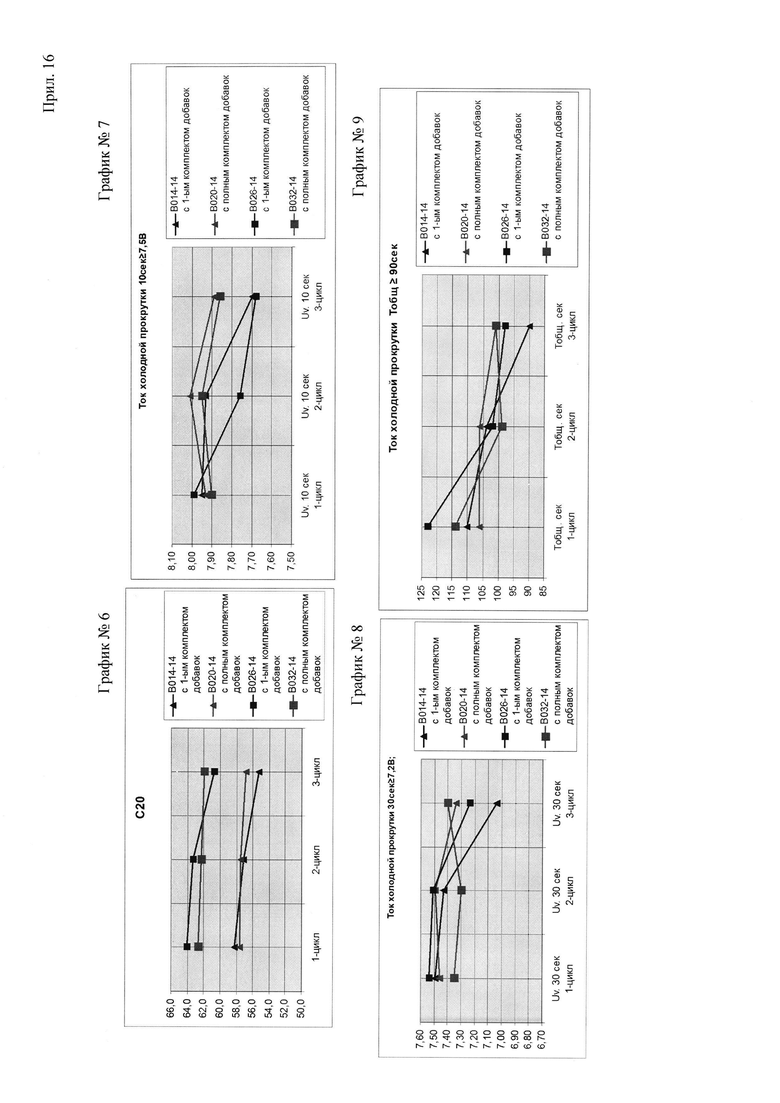

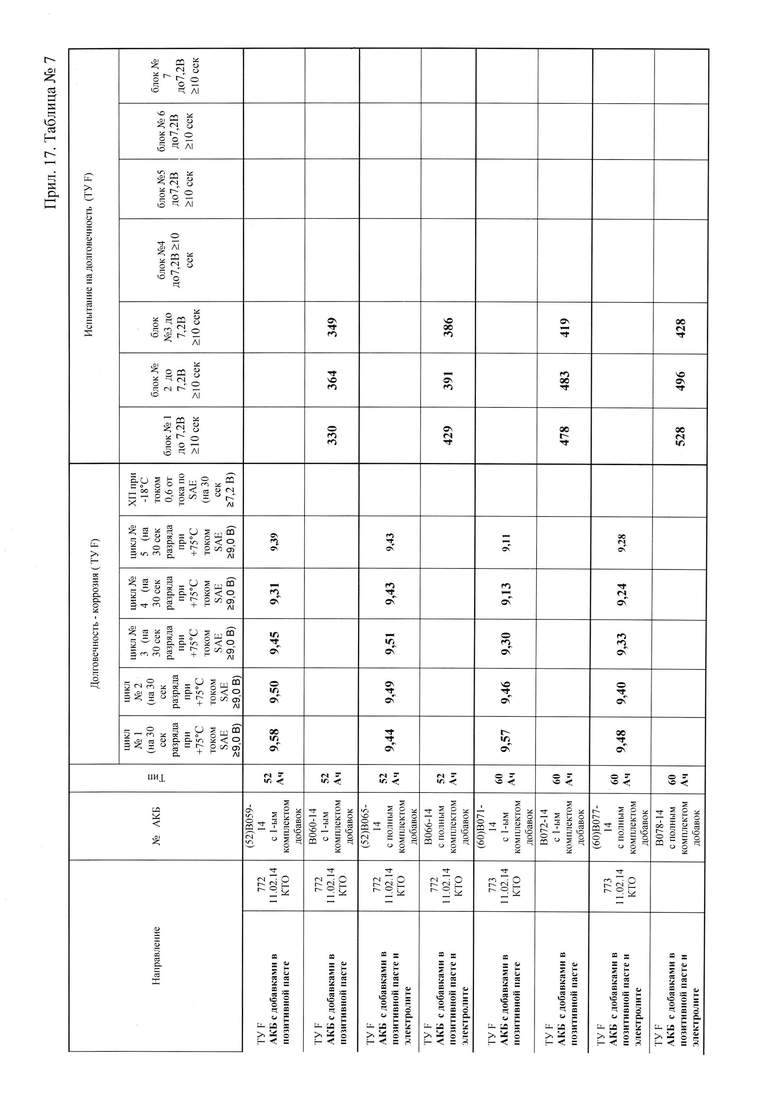

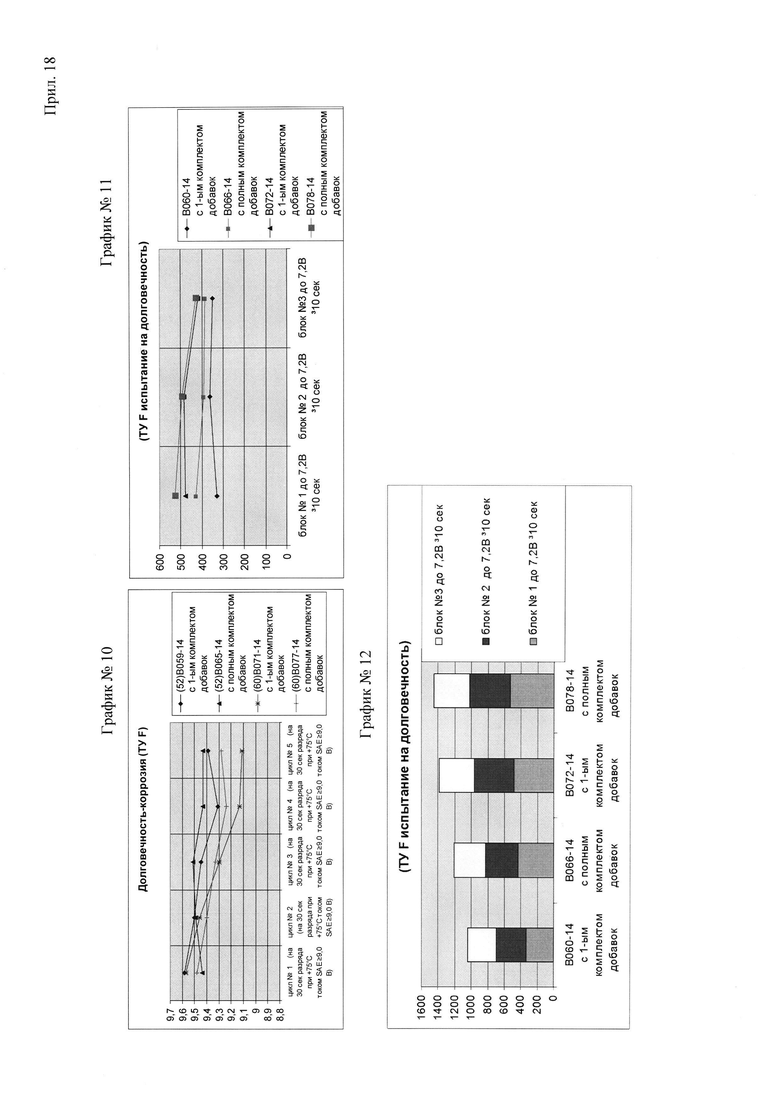

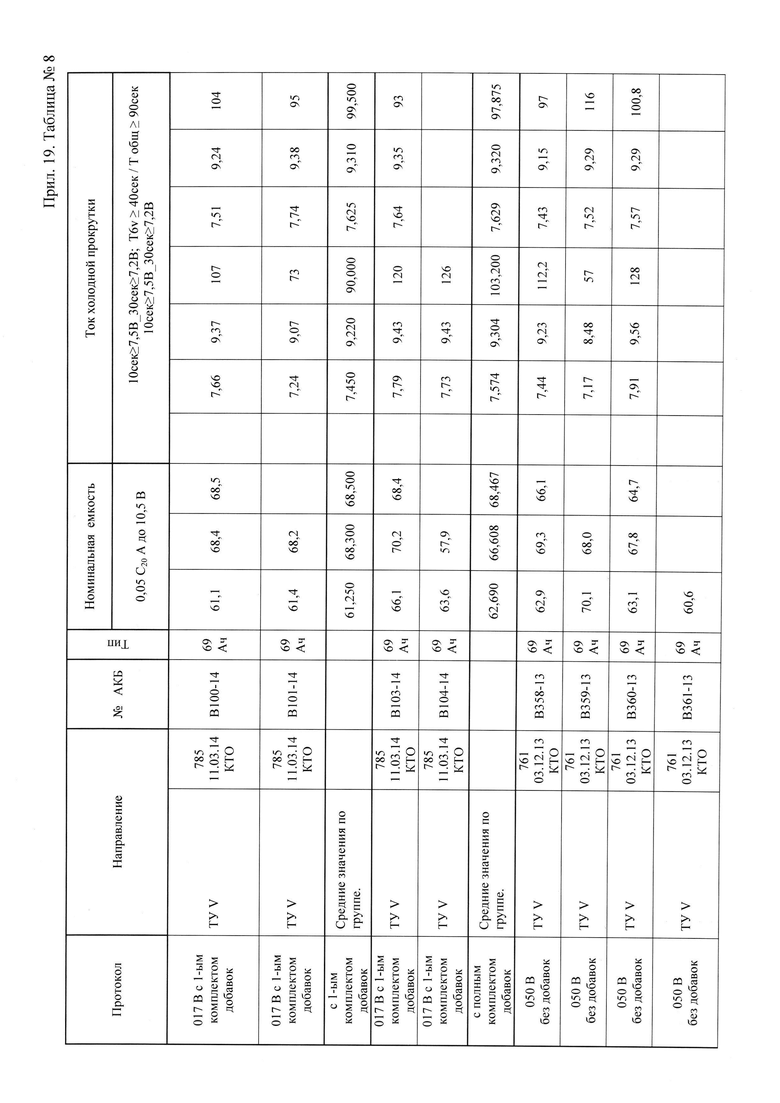

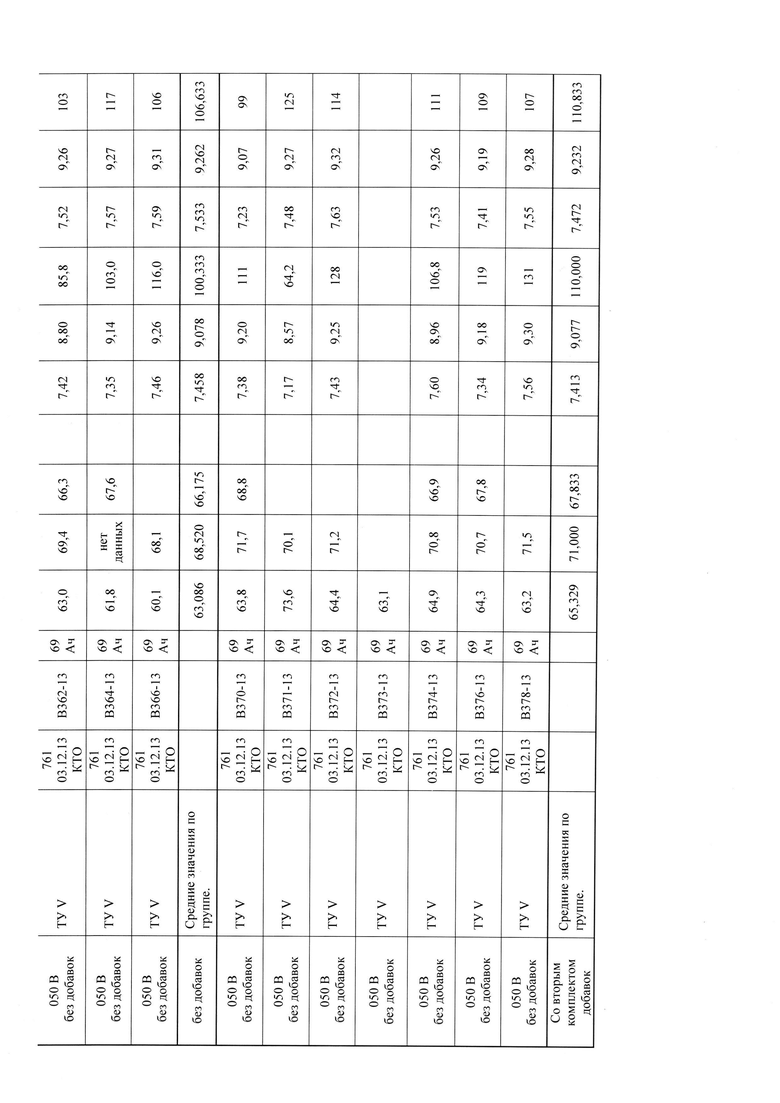

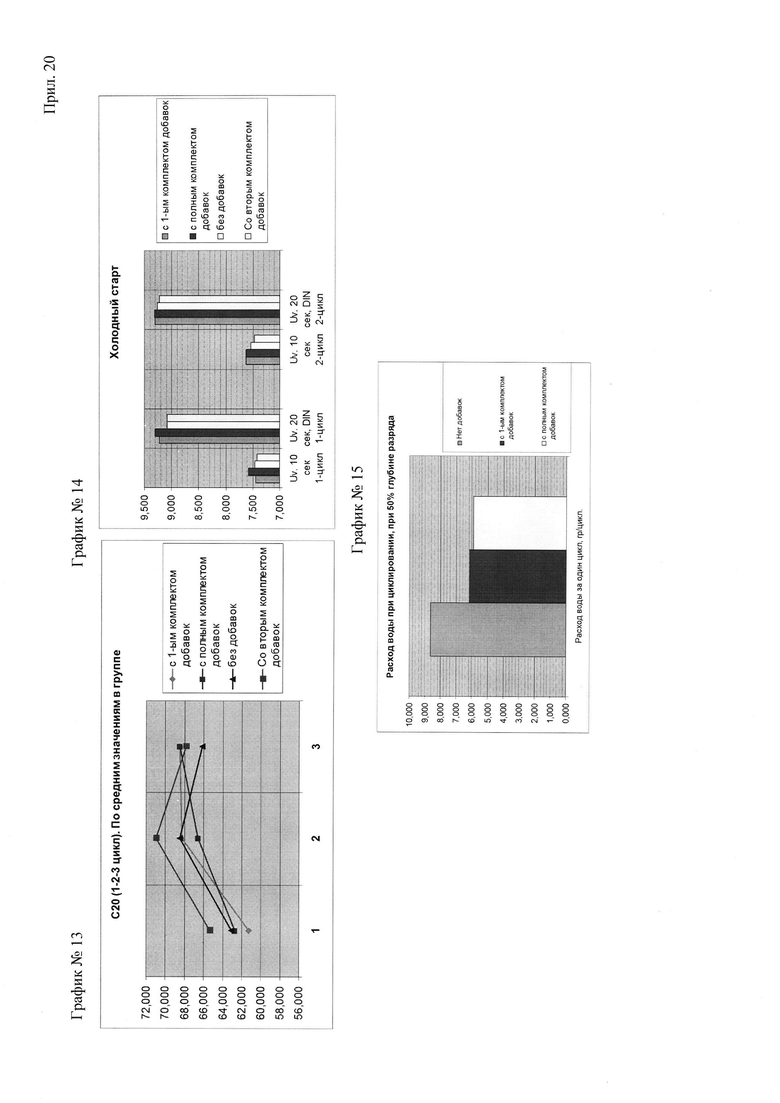

Во второй группе опытов проверялись характеристики снятия номинальной емкости 20-часового режима разряда, тока холодного пуска ССА по стандарту EN и коррозионной стойкости в специальном тесте – долговечность-коррозия (ТУ F), водопотребление в циклах, см. прил. 15, 17, 19 (таблицы №6÷8) и прил. 16, 18, 20 (графики №6÷15).

По второй группе опытов с батареями собранными из электродов с пастой по настоящему изобретению скорость деградации в заряд/разрядных циклах по 20-часовому режиму разряда (С20), снизилась в среднем на 3,81% на цикл, что эквивалентно увеличению долговечности на 74,1 отн.%. Показаны, безусловно, лучшие значения и напряжений на 10 и 30 секундах нагрузочного теста для паст с полным набором добавок. В связи с косвенным анализом оценки показателей значения в % не рассчитывались.

Все батареи, содержавшие новые добавки в пасте, выполнили требования сложнейшего высокотемпературного теста на долговечность-коррозию (ТУ F). Те из них, которые содержали полный комплект добавок, сделали это с лучшим значением напряжения под нагрузкой, продемонстрировав этим меньший износ электродов. Со стандартной позитивной пастой батареи этот тест проходят не далее четвертого цикла, электроды пластин при этом при визуальном осмотре являются полностью разрушенными.

Основными достигаемыми преимуществами настоящего изобретения, как видно из результатов испытания, является улучшение практически всех электрических характеристик за счет повышения механической прочности, открытой пористости и лучшей адгезии пасты к решетке положительного электрода, при улучшении ее кристаллической структуры, увеличения долговечности за счет применения гелеобразующих минеральных компонентов, создающих в порах пластин положительного электрода упрочняющий гель, длинных волокон полиэстеровой микрофибры, пронизанных сквозными микропорами, обеспечивающих лучшую смачиваемость и капиллярный эффект.

Предлагаемый по настоящему изобретению порядок смешения компонентов пасты и последовательность их введения практически полностью исключает образование так называемой крупы в свинцовой массе, нивелируя ее вредное действие, оказываемое на коэффициент использования активной массы и общий срок службы электрода.

Заявляемый способ, несмотря на сложную формулу изобретения, отличается технологической простотой, не требует дополнительно специального оборудования, редких и дорогостоящих реагентов и не использует токсических и канцерогенных веществ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЗИРОВАННОЙ СВИНЦОВО-КИСЛОТНОЙ АККУМУЛЯТОРНОЙ БАТАРЕИ С АБСОРБИРОВАННЫМ ЭЛЕКТРОЛИТОМ | 2021 |

|

RU2767053C1 |

| СВИНЦОВО-КИСЛОТНАЯ АККУМУЛЯТОРНАЯ БАТАРЕЯ | 2015 |

|

RU2584699C1 |

| СМЕСЬ ОСНОВНЫХ СУЛЬФАТОВ СВИНЦА | 2009 |

|

RU2534129C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВИНЦОВО-КИСЛОТНОГО АККУМУЛЯТОРА | 2000 |

|

RU2177191C2 |

| ЭЛЕКТРОД И ЭЛЕКТРИЧЕСКОЕ АККУМУЛИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ СВИНЦОВО-КИСЛОТНОЙ СИСТЕМЫ | 2011 |

|

RU2585240C2 |

| ДОБАВКА К ЭЛЕКТРОЛИТУ СВИНЦОВО-КИСЛОТНОГО АККУМУЛЯТОРА, ЭЛЕКТРОЛИТ ДЛЯ СВИНЦОВО-КИСЛОТНОГО АККУМУЛЯТОРА И СВИНЦОВО-КИСЛОТНЫЙ АККУМУЛЯТОР | 2003 |

|

RU2252468C2 |

| УСОВЕРШЕНСТВОВАННОЕ УСТРОЙСТВО АККУМУЛИРОВАНИЯ ЭНЕРГИИ | 2007 |

|

RU2460180C2 |

| СВИНЦОВАЯ АККУМУЛЯТОРНАЯ БАТАРЕЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2342744C1 |

| СВИНЦОВО-КИСЛОТНАЯ АККУМУЛЯТОРНАЯ БАТАРЕЯ | 2005 |

|

RU2287209C1 |

| ОПТИМИЗИРОВАННОЕ УСТРОЙСТВО АККУМУЛИРОВАНИЯ ЭНЕРГИИ | 2008 |

|

RU2458434C2 |

Изобретение относится к технологии производства свинцово-кислотных аккумуляторов и может быть использовано при производстве свинцовых аккумуляторов и положительных электродов аккумуляторных батарей. Аккумуляторная паста включает оксиды свинца - PbO и Pb3O4, электролит серной кислоты в количестве, обеспечивающем образование в сырой готовой пасте 11,21 вес.% ± 5 отн.% сульфата свинца и его соединения с оксидами. Паста включает также диоксид титана в качестве расширителя, гидрофильное пористое микроволокно на основе сложного полиэфира, высокоактивный аморфный пирогенный диоксид кремния, сульфат металла из ряда щелочных металлов совместно с сульфатом алюминия, деионированную воду в количестве, обеспечивающем влажность пасты 15,0 вес.% ± 5 отн.%. Способ приготовления пасты включает загрузку в механический смеситель при перемешивании компонентов пасты в определенной последовательности при 140-220°C или от 60 до 80°C. При снижении температуры до 45°С завершают перемешивание пасты и проводят операции ее технологического контроля. Изобретение обеспечивает увеличение долговечности позитивной активной массы в электродных пластинах и разрядной емкости на длительном режиме разряда при снижении скорости деградации в условиях высоких зарядно-разрядных токов и снижении внутреннего сопротивления. 2 н. и 4 з.п. ф-лы, 22 ил., 9 табл.

1. Аккумуляторная паста для положительного электрода свинцовых батарей, включающая

два типа оксида свинца - PbO и свинцовый сурик Pb3O4, а также электролит серной кислоты в количестве, обеспечивающем образование в сырой готовой пасте 11,21 вес.% ±5 отн.% сульфата свинца и его соединения с оксидами, причем

свинцовый сурик с содержанием ортоплюмбата свинца 87,4-99,2% входит в состав пасты в количестве 0,99% от веса монооксида свинца PbO в составе готовой смеси с другими компонентами,

диоксид титана в качестве расширителя - 0,08 ±5 отн.% от сухого суммарного веса свинцовых оксидов,

гидрофильное пористое микроволокно на основе сложного полиэфира - (0,1-0,15) ±5 отн.% от веса свинцовых оксидов,

высокоактивный аморфный пирогенный диоксид кремния - 100-150 вес.% от расхода диоксида титана,

сульфат металла из ряда щелочных металлов совместно с сульфатом алюминия в виде алюмокалиевых или алюмонатриевых квасцов - 0,04% от веса свинцовых оксидов,

не менее одного сульфата металла из ряда щелочных металлов - 0,0073 вес.% для сульфата натрия и 0,06 вес.% для одноводного сульфата лития, ±5 отн.% каждого;

деионированную воду в количестве, обеспечивающем влажность целевой пасты 15,0 вес.% ±5 отн.%.

2. Аккумуляторная паста, по п.1, отличающаяся тем, что:

активная добавка - диоксид титана TiO2 применяется в рутильной форме,

гидрофильное пористое микроволокно на основе сложного полиэфира имеет длину нарезки волокна в 3 мм.

3. Аккумуляторная паста по п.2, отличающаяся тем, что наполнитель - диоксид кремния должен соответствовать следующим требованиям и указанным расходам:

высокоактивный аморфный пирогенный диоксид кремния, причем кремнийсодержащий реагент выбирается из группы со средним размером частиц 10-45 мкм, насыпным удельным весом меньше 209 г/дм3, удельной поверхностью не менее 164-190 м2/г (степень чистоты диоксида кремния не менее 99,9%), суммарный расход 100-150 отн.% от расхода диоксида титана.

4. Способ приготовления аккумуляторной пасты по любому из пп. 1-3, включающий загрузку в механический смеситель при постоянном перемешивании компонентов пасты в следующей последовательности: воду, микроволокно и диоксид титана, электролит серной кислоты плотностью 1,4 г/см3, оксид свинца PbO, смесь оксида свинца Pb3O4, диоксида кремния, сульфата алюминия и не менее одного катиона из ряда щелочных металлов, при температуре перемешивания в интервале 140-220°C или от 60 до 80°C, а при снижении температуры до 45°C завершают перемешивание пасты и проводят операции ее технологического контроля.

5. Способ приготовления аккумуляторной пасты по п.4, отличающийся тем, что микроволокно и диоксид титана вводятся в смеситель в виде заранее приготовленной водной суспензии при соотношении твердое к жидкому (Т:Ж), равном 1:10, указанная вода учитывается в общем расходе, обеспечивающем влажность целевой пасты 15,0 вес.% ±5 отн.%.

6. Способ приготовления аккумуляторной пасты по п. 5, отличающийся тем, что наполнитель - диоксид кремния, солевые компоненты - не менее одного сульфата металла из ряда щелочных металлов совместно с сульфатом алюминия, а также свинцовый сурик вводят в пасту в составе их сухой смеси на финальном этапе перемешивания через 10 минут после окончания загрузки основного оксида свинца PbO.

| Центробежное реле ограничения скорости вращения | 1958 |

|

SU126170A1 |

| US 5302476 A, 12.04.1994 | |||

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО СВИНЦА ИЗ ДЕСУЛЬФИРОВАННОЙ ПАСТЫ, ФОРМИРУЮЩЕЙ АКТИВНУЮ ЧАСТЬ СВИНЦОВОГО АККУМУЛЯТОРА | 2008 |

|

RU2467084C2 |

| СВИНЦОВАЯ АККУМУЛЯТОРНАЯ БАТАРЕЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2342744C1 |

| ЭЛЕКТРОД СВИНЦОВО-КИСЛОТНОГО АККУМУЛЯТОРА (ВАРИАНТЫ) | 2003 |

|

RU2250537C2 |

Авторы

Даты

2017-03-01—Публикация

2014-12-24—Подача