Изобретение относится к колоннам для проведения тепломассообменных процессов между газом и жидкостью, применяемых в процессах неиэотерми- ческой абсорбции, ректификации, а также испарения и конденсации для обеспечения aijicoKoft эффективности процессов тепломассообмена при различных нагрузках по взаимодействующим фазам.

Цель изобретения - повьтедие эффективности сепарации капель в межтарельчатом пространстве при различных нагрузке и давлении газа.

В предлагаемой колонне степень сепарации капель жидкости из потока газа значительно выше по сравнению

,с известной колонной при различных нагрузках и.давлении газа. Изменение

нагрузки по газу в интервале 40% от расчётного (заданного) значения приводит к уменьшению степени сепарации капель в межтарельчатом пространстве до 65 мас.%, В предлагаемой колонне

во всем.этом интервале выгрузки улав- jj мальное расстояние между тарелками

Л1 вание капельной жидкости поддерживается на постоянном уровне, обеспечивающем высокую степень сепарации капель и составляющем 93,2-93,5 мас.% Поддержание высокой степени сепарации капель в широком интервале изменения нагрузок фаз является весьма сложной задачей.

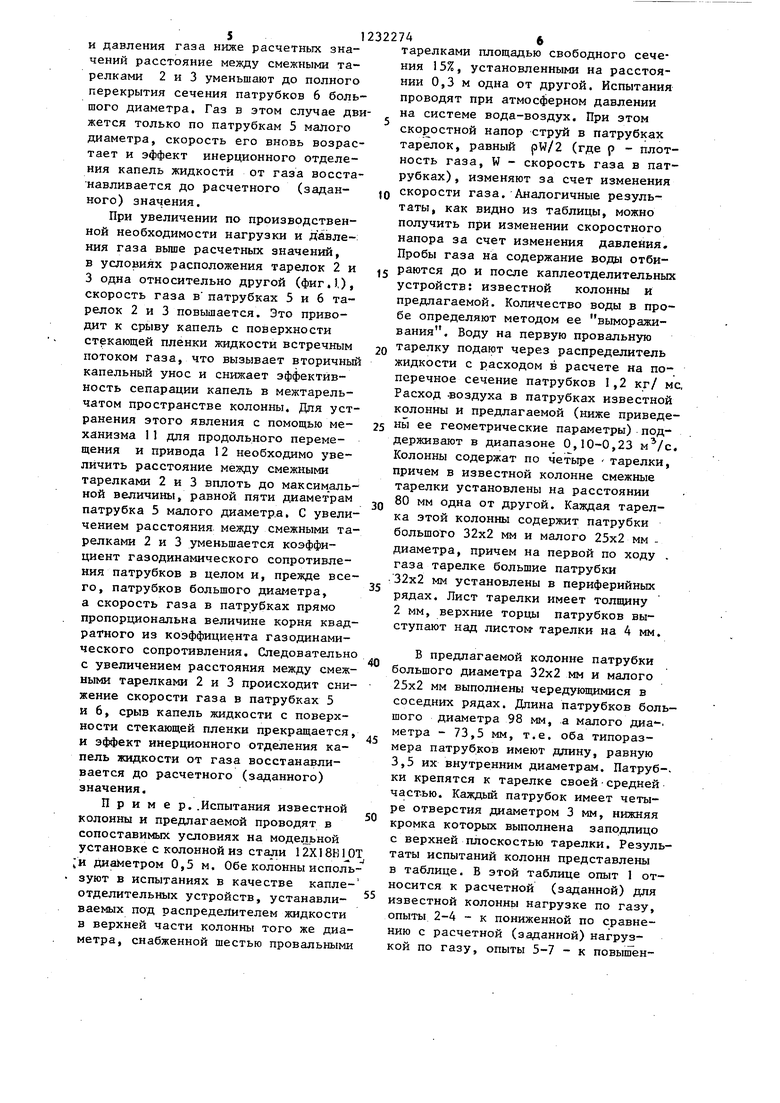

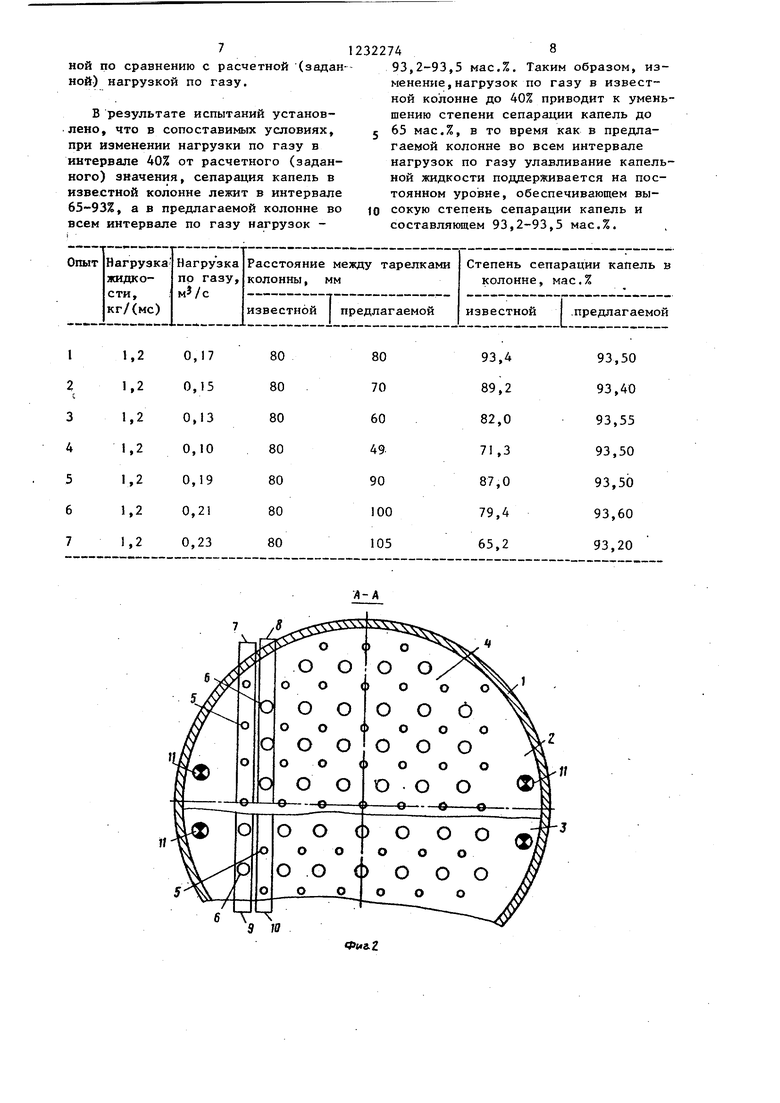

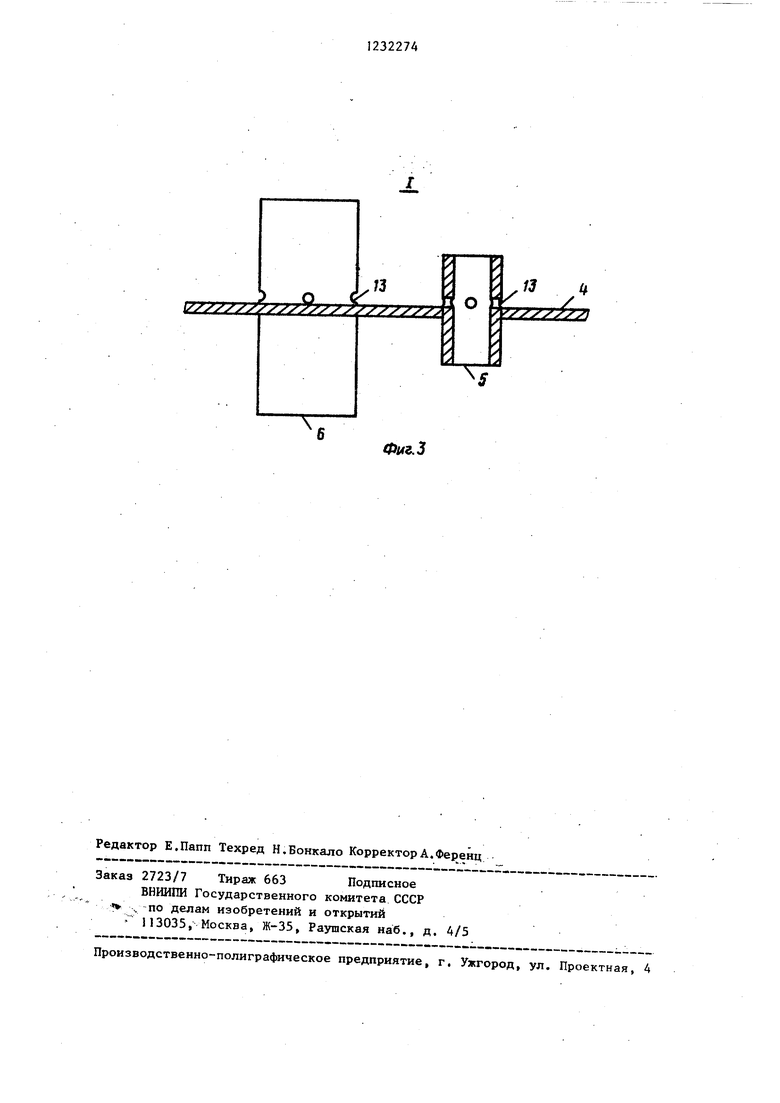

На фиг.1 изображена колонна, вид сбоку; на фиг.2 - разрез А-А на фиг.1; на фиг.З - узел 1 на фиг.1.

В корпусе 1 колонны расположены по высоте, например, четыре пленочные тарелки 2 и 3. Каждая пленочная тарелка выполнена из сплошного горизонтального листа 4 с закрепленными на нем вертикальными патрубками 5 и 6, установленными параллельными рядами. В каждом отдельном ряду 7 и 8, например, на тарелке 2 патрубки соответственно 5 или 6 имеют одинаковый диаметр, а в каждом последующем ряде например 9 или 10, на смежной тарелке 3 патрубки имеют другой диаметр. Патрубки 5 и 6 имеют одинаковое отношение длины к диаметру. Каждая тарелка 2 и 3 снабжена механизмом II для продольного перемещения, имеющим например, общий привод 12. Диаметр патрубков 5 .и 6 на каждой тарелке 2 чередуется при переходе от ряда к ряду. Патрубки 5 и 6 крепятся к листам тарелки 2 и 3 средней своей частью и снабжены отверстиями 13 для

30

35

40

45

50

55

не может быть обеспечено).

Колонна работает следующим образом.

При работе на расчетных (заданных) нагрузке и давлении газа тар ки 2 и 3 расположены одна относительно, другой так, как показано на фиг.. Жидкость из распределителя орошения (фиг.1 не показан) подает ся на горизонтальнь1й лист 4 верхней тарелки 2 и движется по нему в вид пленки, которая через отверстия 13 для отвода жидкости равномерно рас пределяется по внутренним поверхностям патрубков 5 и 6 и под дейст вием силы тяжести стекает сверху вниз в виде пленки и подается на сплошной горизонтальный лист 4 ниже лежащей смежной тарелки 3. По этой тарелке 3 жидкость движется описан ным Bbmie способом.

В случае отсутствия отверстий 13 для отвода жидкости в патрубках малого 5 и большого 6 диаметров пр исходило бы накопление жидкости на верхней плоскости листа 4 тарелок 2 и 3 до минимального уровня, соот ветствующего верхним торцам патруб ков 5 малого диаметра. Наличие сто значительного количества жидкости листе 4 тарелки привело бы к сущес венному утяжелению последней и пот бовало бы увеличения прочности кон струкции, а следовательно, повьтен

отвода жидкости с поверхности тарелки. Нижняя кромка отверстий 13 выполнена заподлицо с верхней поверх-. ностью горизонтального листа 4 тарелки 2 или 3, что позволяет обеспечить беспрепятственный сток жидкости с верхней поверхности листа 4 внутрь патрубков 5 и 6, а следовательно, уменьшить металлоемкость конструкции. Расстояние между любыми смежными тарелками 2 и 3 может изменяться в интервале от половины длины патрубка большого диаметра до пяти диаметров патрубка малого диаметра. Из-за того, что в предлагаемой колонне патрубки 5 и 6 крепятся к листу 4 каждой тарелки 2 или 3 средней своей частью, то при сближении смежных тарелок 2 и 3 можно обес- Q печить между ними наименьшее расстояние, равное половине длины патрубка большого диаметра (при любом другом взаимном расположении патрубка и листа тарелки указанное мини-

5

мальное расстояние между тарелками

не может быть обеспечено).

Колонна работает следующим образом.

При работе на расчетных (заданных) нагрузке и давлении газа тарелки 2 и 3 расположены одна относительно, другой так, как показано на фиг.. Жидкость из распределителя орошения (фиг.1 не показан) подает- ся на горизонтальнь1й лист 4 верхней тарелки 2 и движется по нему в виде пленки, которая через отверстия 13 для отвода жидкости равномерно распределяется по внутренним поверхностям патрубков 5 и 6 и под действием силы тяжести стекает сверху вниз в виде пленки и подается на сплошной горизонтальный лист 4 нижележащей смежной тарелки 3. По этой тарелке 3 жидкость движется описанным Bbmie способом.

В случае отсутствия отверстий 13 для отвода жидкости в патрубках малого 5 и большого 6 диаметров происходило бы накопление жидкости на верхней плоскости листа 4 тарелок 2 и 3 до минимального уровня, соответствующего верхним торцам патрубков 5 малого диаметра. Наличие столь значительного количества жидкости на листе 4 тарелки привело бы к существенному утяжелению последней и потребовало бы увеличения прочности конструкции, а следовательно, повьтения

3

ее металлоемкости. Поскольку в этом случае (при отсутствии отверстий 13 жидкость стекала бы преимущественно по внутренней поверхности патрубков 5 малого диаметра, очевидно, что предельно допустимые нагрузки по газу, превышение которых вызывает уно капель с пленки жидкости, стекающей по внутренней поверхности патрубков 5, были бы существенно ниже, что привело бы к снижению производительности колонны в целом.. Кроме того, в этом случае вследствие уменьшения свободного диаметра для прохода газа у патрубков малого диаметра 5 (за счет наличия в них пленки жидкости) происходило бы увеличение отношения длины патрубка к этому диаметру. Это приводило бы к возрастанию коэффициента гидравлического сопротивления и, следовательно, к снижению скорости струй газа в патрубках, а значит, к уменьшению силы удара этих струй о вышележащий лист тарелки с соответствующим уменьшением эффекта сепарации.

Поток газа, содержащий капли жидкости, поступает к первой по ходу газа тарелке 3 из нижней части колонны и разделяется в патрубках 5 и 6 тарелки 3 на вертикальные струи, скорость движения которых выше скорости потока газа в нижней части колонны (из-за того, что площадь свободного сечения тарелки 3 меньше площади поперечного сечения корпуса колонны). При выходе из патрубков 5 и 6 тарелки 3 струи газа, содер- ж.ащие капли жидкости, ударяются о лист 4 вышележащей смежной тарелки 2 Б межпатрубочных пространствах, после чего эти струи изменяют в пространстве скорость и направление движения. Из-за того, что патрубки большого и малого диаметров 5 и 6 имеют одинаковое отношение длины к диаметру, они обладают по отношению к струям газа равным коэффициентом газодинамического сопротивления, т.е. перепад давления на патрубках большого и малого диаметров примерно одинаков. Это приводит к тому, что в патрубках 5 и 6 обеспечивается одинаковая скорость струй газа (одинаковый динамический напор) и при выI ходе из патрубков 5 и 6 малого и большого диаметра струи газа имеют практически одинаковую на единицу площади силу удара о лист тарелки в меж32274

патрубочных пространствах. Чередование на каждой тарелке 2 или З.при переходе от ряда к ряду патрубков большого 5 и малого 6 диаметров обес- с печивает равномерную пространственную неоднородность потока газа по расходу на каждой тарелке и смещение этой неоднородности на один ряд при переходе на смежную тарелку таким обраJQ зом, что суммарный расход газового потока по патрубкам двух смежных тарелок одинаков. Этим обеспечивается продольное секционирование газового потока, т.е. вся промышленная колон, на состоит как бы из параллельно работающих секций, каждая из которых включает два смежных ряда патрубков на всех тарелках колонны, расположенных одна над другой. Результаты,

2Q полученные при лабораторных испытаниях на одной такой секции, можно надежно (без учета коэффициента масштабного перехода) переносить на промышленную колонну, как бы состоящую 25 параллельно работающих секций.

При уменьшении по производственной необходимости нагрузки и давления газа ниже расчетных значений, в условиях расположения одна относи-

,,, тельно другой тарелок 2 и 3 (фиг.1), скорость газа в патрубках 5- и 6 тарелок 2 и 3 снижается и эффективность сепарации капель в межтарельчатом пространстве падает. Для устранения этого явления с помощью механизма I1 для продольного перемещения и привода 12 уменьшают расстояние между смежными тарелками 2 и 3 вплоть до полного прекрытия сечения патрубков большого диаметра. С уменьшением расстояния между смежными тарелками 2 и 3 верхние торцы патрубков больших диаметров 6 нижней тарелки 3 заходят за нижние торцы патрубков большого диаметра 6 верхней тарелки 2. Такое взаимное расположение торцов патрубков приводит к увеличению коэффициента газодинамического сопротивления патрубков большого диаметра, возрастанию перепада давления на них. В результате газ начинает преимущест- венно проходить через патрубки малого диаметра 5, а скорость газа в патрубках возрастает. Эффективность сепарации капель в межтарельчатом пространстве восстанавливается до расчетного (заданного) значения. Б случае дальнейшего уменьшения по производственной необходимости нагрузки

40

45

50

55

и давления газа ниже расчетных значений расстояние между смежными тарелками 2 и 3 уменьшают до полного перекрытия сечения патрубков 6 большого диаметра. Газ в этом случае движется только по патрубкам 5 малого диаметра, скорость его вновь возрастает и эффект инерционного отделения капель жидкости от газа восста- навливается до расчетного (заданного) значения.

При увеличении по производственной необходимости нагрузки и д-авле- ния газа выше расчетных значений, в условиях расположения тарелок 2 и 3 одна относительно другой (фиг.),), скорость газа в патрубках 5 и 6 тарелок 2 и 3 повышается. Это приводит к срыву капель с поверхности стекающей пленки жидкости встречным потоком газа, что вызывает вторичный капельный унос и снижает эффективность сепарации капель в межтарельчатом пространстве колонны. Для устранения этого явления с помощью механизма 11 для продольного перемещения и привода 12 необходимо увеличить расстояние между смежными тарелками 2 и 3 вплоть до максим апь- ной величины, равной пяти диамет рам патрубка 5 малого диаметр.а, С увеличением расстояния между смежными тарелками 2 и 3 уменьшается коэффициент газодинамического сопротивления патрубков в целом и, прежде всего, патрубков большого , а скорость газа в патрубках прямо пропорциональна величине корня квадратного из коэффициента газодинамического сопротивления. Следовательно с увеличением расстояния между смежными тарелками 2 и 3 происходит снижение скорости газа в патрубках 5 и 6, срыв капель жидкости с поверхности стекающей пленки прекращается и эффект инерционного отделения капель жидкости от газа восстанавливается до расчетного (заданного) значения.

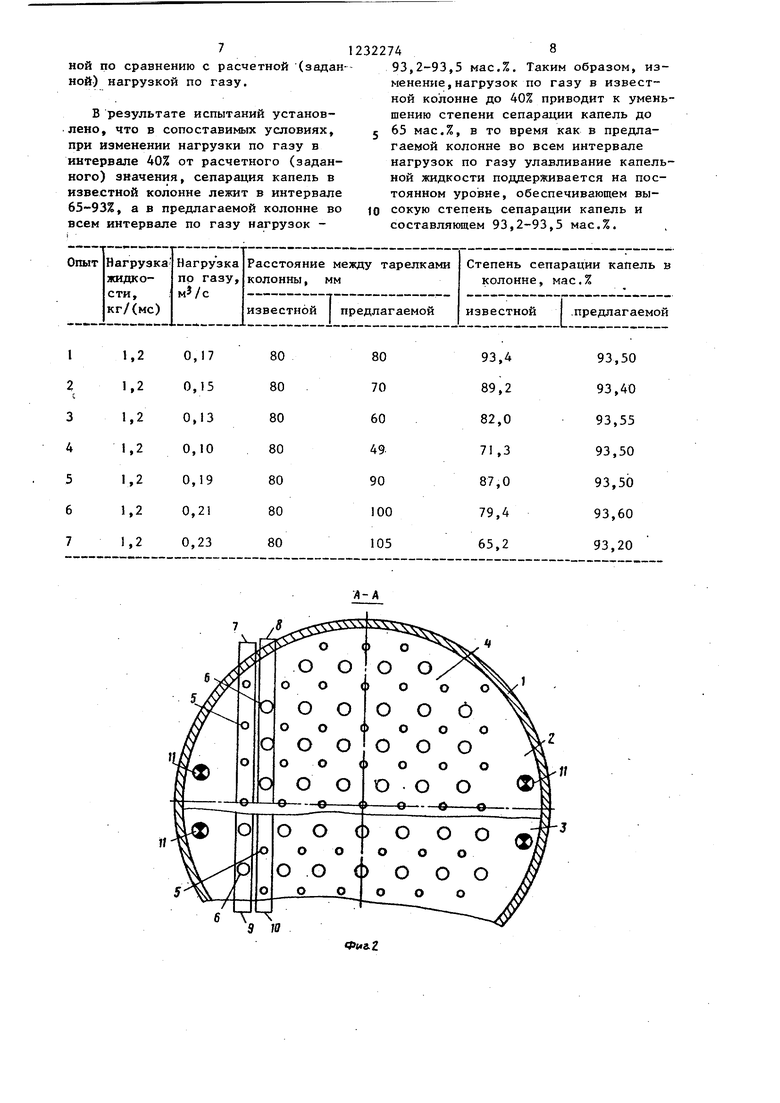

Пример..Испытания известной колонны и предлагаемой проводят в сопоставимых условиях на модельной установке с колонной из стали 12X18К И ;и диаметром 0,5 м. Обе колонны испол зуют в испытаниях в качестве капле отделительных устройств, устанавливаемых под распределителем жидкости в верхней части колонны того же диаметра, снабженной шестью провальным

тарелками площадью свободного сечения 15%, установленными на расстоянии 0,3 м одна от другой. Испытания проводят при атмосферном давлении на системе вода-воздух. При этом скоростной напор струй в патрубках тарелок, равный pW/2 (где р - плотность газа, W - скорость газа в патрубках) , изменяют за счет изменения скорости газа. Аналогичные результаты, как видно из таблицы, можно получить при изменении скоростного напора за счет изменения давления. Пробы газа на содержание воды отбираются до и после каплеотделительных устройств: известной колонны и предлагаемой. Количество воды в пробе определяют методом ее вымораживания. Воду на первую провальную тарелку подают через распределитель жидкости с расходом в расчете на поперечное сечение патрубков 1,2 кг/ мс, Расход -воздуха в патрубках известной колонны и предлагаемой (ниже приведе- ны ее геометрические параметры) поддерживают в диапазоне 0,10-0,23 . Колонны содержат по четьфе тарелки, причем в известной колонне смежные тарелки установлены на расстоянии 80 мм одна от другой. Каждая тарелка этой колонны содержит патрубки большого 32x2 мм и малого 25x2 мм - диаметра, причем на первой по ходу . газа тарелке большие патрубки 32x2 мм установлены в периферийных рядах. Лист тарелки имеет толщину 2 мм, верхние торцы патрубков выступают над листом тарелки на 4 мм.

В предлагаемой колонне патрубки большого диаметра 32x2 мм и малого 25x2 мм выполнены чередующимися в соседних рядах. Длина патрубков большого диаметра 98 мм, а малого . метра - 73,5 мм, т.е. оба типоразмера патрубков имеют длину, равную 3,5 их внутренним диаметрам. Патруб-. ки крепятся к тарелке своейсредней част-ью. Каждый патрубок имеет четыре отверстия диаметром 3 мм, нижняя кромка которых выполнена заподлицо с верхней плоскостью тарелки. Результаты испытаний колонн представлены в таблице. В этой таблице опыт 1 относится к расчетной (заданной) для известной колонны нагрузке по газу, опыты 2-4 - к пониженной по сравнению с расчетной (заданной) нагрузкой по газу, опыты 5-7 - к повышенной по сравнению с расчетной (задан ной) нагрузкой по газу.

В результате испытаний установлено, что в сопоставимых условиях, при изменении нагрузки по газу в интервале 40% от расчетного (заданного) значения, сепарация капель в известной колонне лежит в интервале 65-93%, а в предлагаемой колонне во всем интервале по газу нагрузок 2322748

93,2-93,5 мас,%. Таким образом, изменение, нагрузок по газу в известной колонне до 40% приводит к уменьшению степени сепарации капель до 5 65 мас.%, в то время как в предлагаемой колонне во всем интервале нагрузок по газу улавливание капельной жидкости поддерживается на постоянном ypoJBHe, обеспечивающем вы- 10 сокую степень сепарации капель и составляющем 93,2-93,5 мас.%.

Редактор Е.Папп Техред Н.Бонкало Корректор А.Ференц

Заказ 2723/7 Тираж 663 Подписное

ВНИИШ Государственного комитета СССР .. -по делам изобретений и открытий

- 113035, Москва, Ж-35, Раушская иаб,, д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Колонна для тепломассообменных процессов | 1982 |

|

SU1068135A1 |

| Отбойно-ректификационное контактное устройство для тепломассообмена между паром (газом) и жидкостью | 2024 |

|

RU2828599C1 |

| Пленочная тарелка | 1982 |

|

SU1039515A1 |

| Тарельчато-насадочная колонна | 1975 |

|

SU810252A1 |

| ВИХРЕВОЕ КОНТАКТНОЕ УСТРОЙСТВО | 2023 |

|

RU2791822C1 |

| КОНТАКТНОЕ УСТРОЙСТВО ВИХРЕВОГО ТИПА | 2023 |

|

RU2797870C1 |

| КОНТАКТНОЕ УСТРОЙСТВО ДЛЯ ТЕПЛОМАССООБМЕННОГО АППАРАТА | 2022 |

|

RU2780517C1 |

| Тепломассобменный аппарат | 1986 |

|

SU1327938A1 |

| Массообменный аппарат | 1976 |

|

SU679218A1 |

| Тепломассообменный аппарат | 1982 |

|

SU1041137A1 |

| Колонна для тепломассообменных процессов | 1982 |

|

SU1068135A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-05-23—Публикация

1985-01-04—Подача