113663362

Изобретение относится к сварочной 4 вращения. Дифракционный измеритель технике и может быть использовано при 12 скорости закреплен жестко относи- изготовлении деталей методом сварки тельно фиксирующего упора 6 таким об5

трением.

Целью изобретения является повьше- ние качества сварных соединений, экономия материала и сокращение времени сварки.

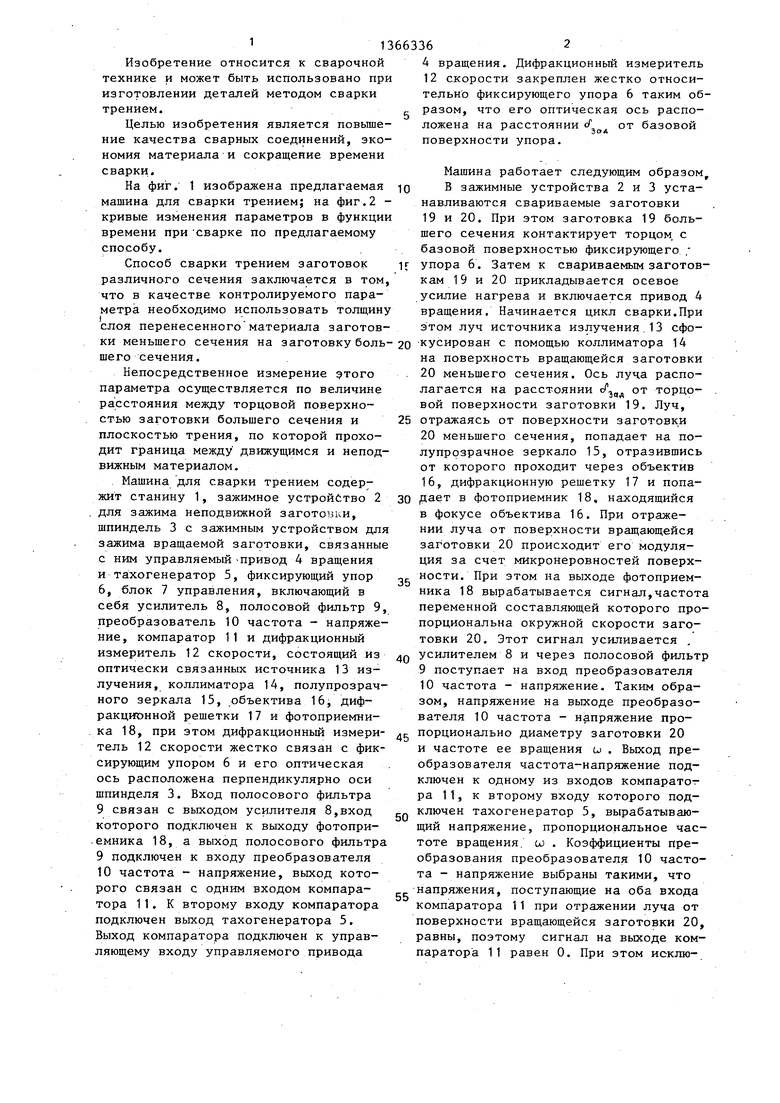

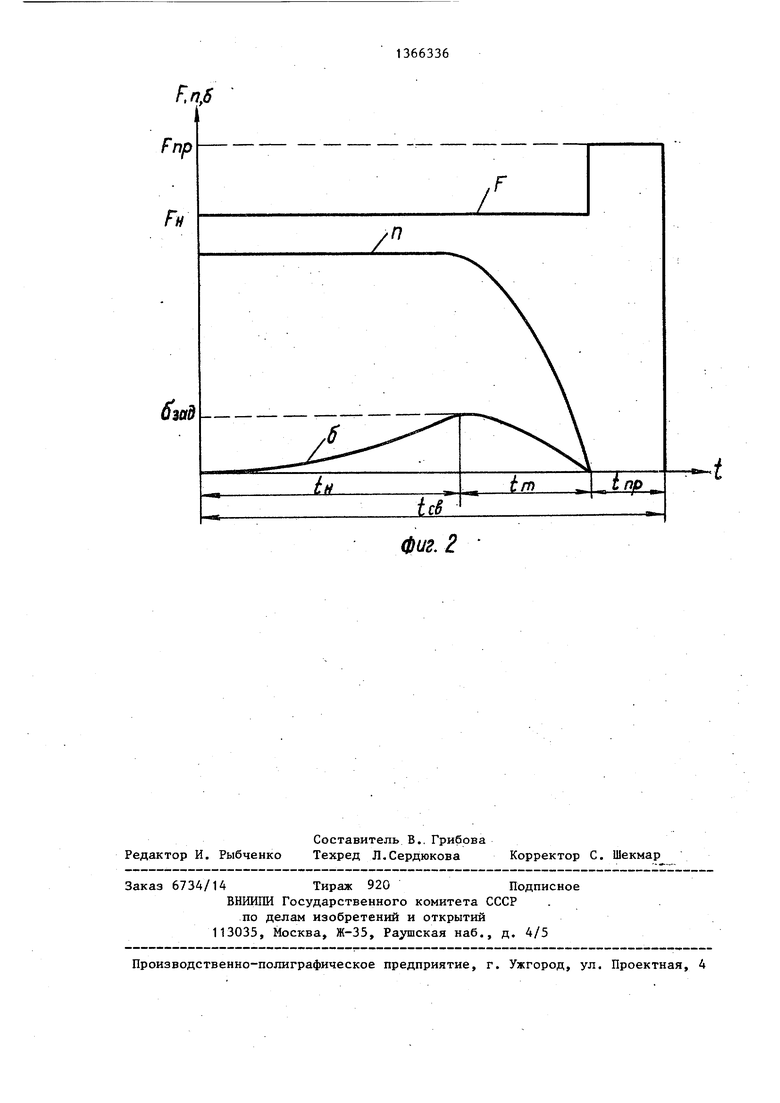

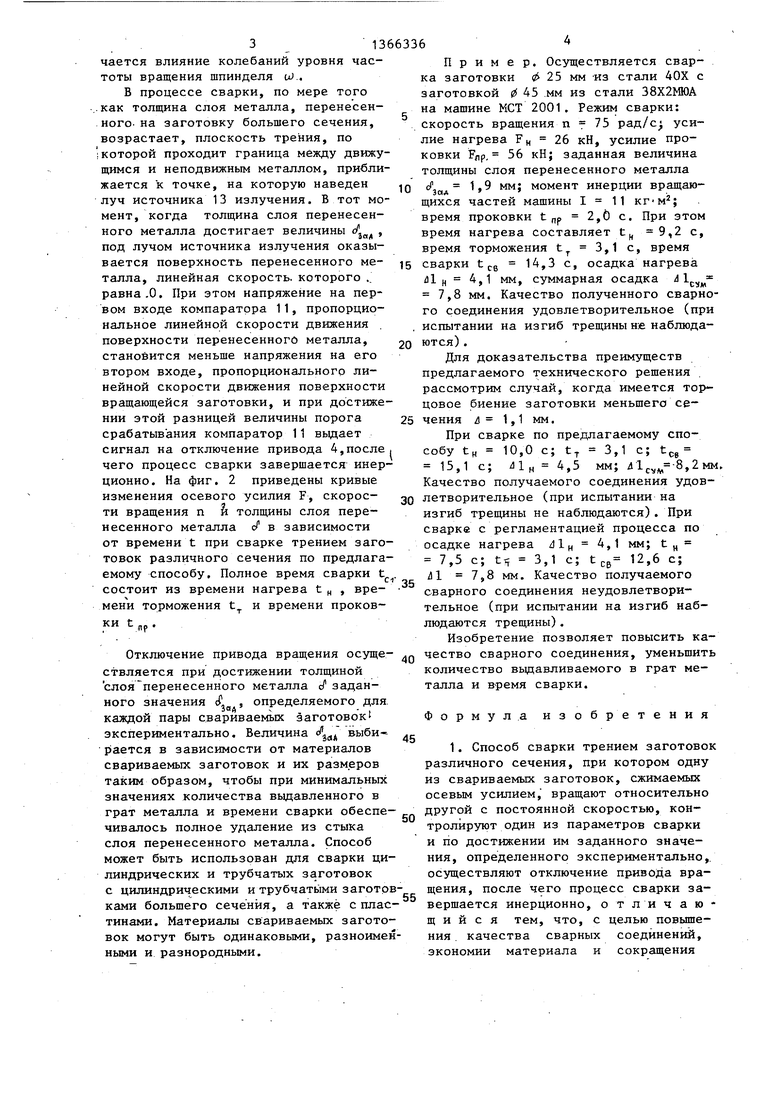

На фиг, 1 изображена предлагаемая ю машина для сварки трением; на фиг.2 - кривые изменения параметров в функции времени при сварке по предлагаемому способу.

Способ сварки трением заготовок различного сечения заключается в том, что в качестве контролируемого параразом, что его оптическая ось расположена на расстоянии еГ от базовой поверхности упора.

Машина работает следующим образом, В зажимные устройства 2 и 3 устанавливаются свариваемые заготовки 19 и 20. При этом заготовка 19 большего сечения контактирует торцом, с базовой поверхностью фиксирующего . If упора 6. Затем к свариваемым заготовкам 19 и 20 прикладывается осевое усилие нагрева и включается привод 4 вращения. Начинается цикл сварки.При этом луч источника излучения.13 сфометра необходимо использовать толщину

I

слоя перенесенного материала заготовразом, что его оптическая ось расположена на расстоянии еГ от базовой поверхности упора.

Машина работает следующим образом, В зажимные устройства 2 и 3 устанавливаются свариваемые заготовки 19 и 20. При этом заготовка 19 большего сечения контактирует торцом, с базовой поверхностью фиксирующего . упора 6. Затем к свариваемым заготовкам 19 и 20 прикладывается осевое усилие нагрева и включается привод 4 вращения. Начинается цикл сварки.При этом луч источника излучения.13 сфо

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки трением заготовок различного сечения | 1989 |

|

SU1637983A2 |

| Способ термомеханической сварки разнородных сплавов | 2021 |

|

RU2768918C1 |

| МАШИНА ДЛЯ СТЫКОВОЙ СВАРКИ НАГРЕТЫХ ЗАГОТОВОК | 2006 |

|

RU2321479C1 |

| Машина для инерционной сварки трением | 1986 |

|

SU1412913A1 |

| Зажимное устройство машин для сварки трением | 1989 |

|

SU1668078A1 |

| СПОСОБ КОМБИНИРОВАННОЙ СВАРКИ ТРЕНИЕМ | 1991 |

|

RU2034686C1 |

| Зажимное устройство машин для сварки трением | 1984 |

|

SU1376379A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРОВ | 2004 |

|

RU2276635C1 |

| Способ инерционной сварки трением | 1988 |

|

SU1493424A1 |

| Способ сварки трением с перемешиванием стыковых соединений алюминиевых сплавов | 2018 |

|

RU2686494C1 |

Изобретение относится к области сварочного производства, а именно к сварке трением. Изобретение позволяет повысить качество сварных соединений. уменьшить время сварки и количество металла, выдавливаемого в грат, за счет управления процессом сварки трением по новому параметру - толщине слоя перенесенного металла. Эту толщину определяют непосредственно по величине расстояния между поверхностью трения и торцом заготовки большего сечения. Для.фиксации толщины слоя перенесенного металла применяют дифракционный измеритель скорости. Оптическая ось последнего расположена на заданном расстоянии от базовой поверхности фиксирующего упора, контактирующей с торцом заготовки большего сечения. При достижении слоем перенесенного металла заданного значения луч дифракционного измерителя скорости начинает отражаться от неподвижного металла. В этот момент подается команда на отключение привода вращения. Устройство содержит фиксирующий упор и блок управления. 2 с.п. ф-лы, 2 ил. (Л 00 О) Од со 00 оь

ки меньшего сечения на заготовку боль-20 кусирован с помощью коллиматора 14

шего сечения.

Непосредственное измерение этого параметра осуществляется по величине расстояния между торцовой поверхностью заготовки большего сечения и плоскостью трения, по которой проходит граница между движущимся и неподвижным материалом.

Машина для сварки трением содержит станину 1, зажимное устройство 2 для зажима неподвижной заготовки, шпиндель 3 с зажимным устройством для зажима вращаемой заготовки, связанные с ним управляемый -привод 4 вращения и та;хогенератор 5, фиксирующий упор 6, блок 7 управления, включающий в себя усилитель 8, полосовой фильтр 9, преобразователь 10 частота - напряжение, компаратор 11 и дифракционный измеритель 12 скорости, состоящий из оптически связанных источника 13 излучения, коллиматора 14, полупрозрачного зеркала 15, объектива 16, диф- ракцнвэнной решетки 17 и фотоприемника 18, при этом дифракционный измери- 5 порционально диаметру заготовки 20

тель 12 скорости жестко связан с фиксирующим упором 6 и его оптическая ось расположена перпендикулярно оси шпинделя 3. Вход полосового фильтра 9 связан с выходом усилителя 8,вход которого подключен к выходу фотопри- .емника 18, а выход полосового фильтра

9подключен к входу преобразователя

10частота - напряжение, вькод которого связан с одним входом компаратора 11. К второму входу компаратора подключен выход тахогенератора 5. Выход компаратора подключен к управляющему входу управляемого привода

50

И частоте ее вращения и . Выход пре образователя частота-напряжение под ключен к одному из входов компарато ра 11, к второму входу которого под ключен тахогенератор 5, вырабатываю щий напряжение, пропорциональное ча тоте вращения, ш . Коэффициенты пре образования преобразователя 10 част та - напряжение выбраны такими, что

напряжения, поступающие на оба вход оо...

компаратора 11 при отражении луча о

поверхности вращающейся заготовки 2 равны, поэтому сигнал на выходе ко паратора 11 равен 0. При этом исклю

на поверхность вращающейся заготовки . 20 меньшего сечения. Ось луча располагается на расстоянии от торцовой поверхности заготовки 19. Луч,

5 отражаясь от поверхности заготовки 20 меньшего сечения, попадает на полупрозрачное зеркало 15, отразившись от которого проходит через объектив 16, дифракционную решетку 17 и попа0 нает в фотоприемник 18, находящийся в фокусе объектива 16. При отражении луча от поверхности вращающейся заготовки 20 происходит его модуляция за счет микронеровностей поверхности. При этом на выходе фотоприемника 18 вырабатывается сигнал,частота переменной составляющей которого пропорциональна окружной скорости заготовки 20. Этот сигнал усиливается ,

Q усилителем 8 и через полосовой фильтр

9поступает на вход преобразователя

10частота - напряжение. Таким образом, напряжение на выходе преобразователя 10 частота - напряжение про5

5 порционально диаметру заготовки 20

50

И частоте ее вращения и . Выход преобразователя частота-напряжение подключен к одному из входов компаратора 11, к второму входу которого подключен тахогенератор 5, вырабатывающий напряжение, пропорциональное частоте вращения, ш . Коэффициенты преобразования преобразователя 10 частота - напряжение выбраны такими, что

напряжения, поступающие на оба входа оо...

компаратора 11 при отражении луча от

поверхности вращающейся заготовки 20, равны, поэтому сигнал на выходе компаратора 11 равен 0. При этом исклю31366336

чается влияние колебаний уровня частоты вращения шпинделя и..

В процессе сварки, по мере того

как толщина слоя металла, перенесенного-на заготовку большего сечения, возрастает, плоскость трения, по

Которой проходит гранида между движущимся и неподвижным металлом, приближается к точке, на которую наведен Q луч источника 13 излучения. В тот момент, когда толщина слоя перенесенного металла достигает величины (У,

л

Зал

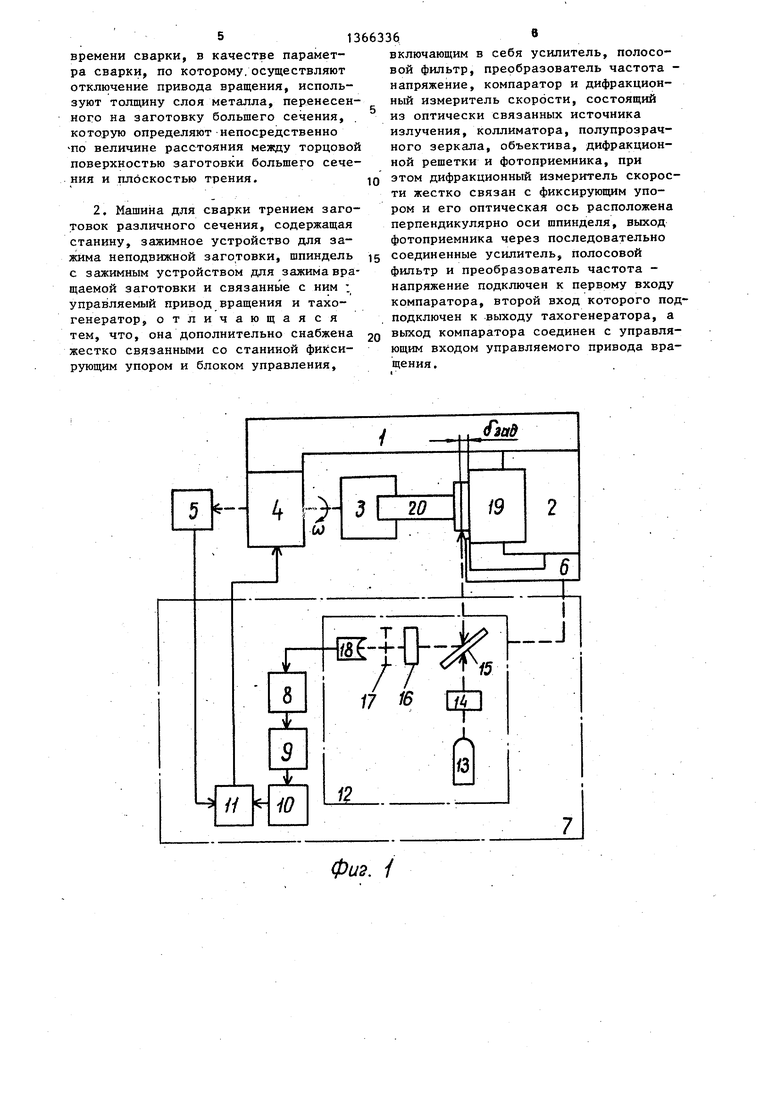

под лучом источника излучения оказывается поверхность перенесенного металла, линейная скорость, которого .. равна .0. При этом напряжение на первом входе компаратора 11, пропорциональное линейной скорости движения поверхности перенесенного металла, становится меньше напряжения на его втором входе, пропорционального линейной скорости движения поверхности вращающейся заготовки, и при достижении этой разницей величины порога срабатывания компаратор 11 вьщает сигнал на отключение привода 4,после. чего процесс сварки завершается инерционно. На фиг. 2 приведены кривые изменения осевого усилия F, скорости вращения п и толщины слоя перенесенного металла с/ в зависимости от времени t при сварке трением заготовок различного сечения по предлагаемому способу. Полное время сварки t

15 с

. и 20 ю

25 ч

30 л

ci-о 35

состоит из времени нагрева t

мени торможения t и времени проковки t

лр

Отключение привода вращения осуществляется при д,остижении толщиной слоя перенесенного металла заданного значения cf , определяемого для. каждой пары сваривае к заготовок экспериментально. Величина выби рается в зависимости от материалов свариваемых заготовок и их разм.еров таким образом, чтобы при минимальных значениях количества вьщавленного в грат металла и времени сварки обеспечивалось полное удаление из стыка слоя перенесенного металла. Способ может быть использован для сварки цилиндрических и трубчатых заготовок с цилиндрическими и трубчатыми заготов ками большего сечения, а также с пластинами. Материалы свариваемых заготовок могут быть одинаковыми, разноименными и разнородными.

Пример. Осуществляется сварка заготовки ф 25 мм -из стали 40Х с заготовкой (2( 45 .мм из стали 38Х2МЮА на машине МСТ 2001. Режим сварки: скорость вращения п 75 рад/с усилие нагрева Гц 26 кН, усилие проковки Fnp, 56 кН; заданная величина толщины слоя перенесенного металла cfj 1,9 мм; момент инерции вращающихся частей машины время проковки t „р 2,И с. При этом

пр

время нагрева составляет t,

3,1 с

9,2 с, время

время торможения t.. - ., i .,

(.g 14,3 с, осадка нагрева

сварки t

dl н ,1 мм, суммарная осадка 1 7,8 мм. Качество полученного сварного соединения удовлетворительное (при испытании на изгиб трещины н:е наблюда- ются).

Для доказательства преимуществ предлагаемого технического решения рассмотрим случай, когда имеется торцовое биение заготовки меньшего се- чения & 1,1 мм,

При сварке по предлагаемому спо

tce

собу tn 10,0 с; t 3,1 с; 15,1 с; Лн 4,5 мм; /11,,-8,2 мм. Качество получаемого соединения удов- 30 летворительное (при испытании на изгиб трещины не наблюдаются). При сварке с регламентацией процесса по осадке нагрева dl 4,1 мм; t 7,5 с; t 3,1 с; 12,6 с;

-о 7,8 мм. Качество получаемого 35

- 40

45

50

55

сварного соединения неудовлетворительное (при испытании на изгиб наблюдаются трещины).

Изобретение позволяет повысить качество сварного соединения, уменьшить количество выдавливаемого в грат металла и время сварки.

Формула изобретения

времени сварки, в качестве параметра сварки, по которому/осуществляют отключение привода вращения, используют толщину слоя металла, перенесенного на заготовку большего сечения, которую определяют непосредственно по величине расстояния между торцовой поверхностью заготовки большего сечения и плоскостью трения.

1

г-г Л 1/ J

Ж ГТГЗ

j-j

/7 Г/Л

Фа2, /

включающим в себя усилитель, полосовой фильтр, преобразователь частота - напряжение, компаратор и дифракционный измеритель скорости, состоящий из оптически связанных источника излучения, коллиматора, полупрозрачного зеркала, объектива, дифракционной решетки и фотоприемника, при

этом дифракционный измеритель скорости жестко связан с фиксирующим упором и его оптическая ось расположена перпендикулярно оси шпинделя, выход фотоприемника через последовательно

соединенные усилитель, полосовой фштьтр и преобразователь частота - напряжение подключен к первому входу компаратора, второй вход которого под- подключен к выходу тахогенератора, а

выход компаратора соединен с управляющим входом управляемого привода вращения.

Г.п.6

Ги

зад

/

F

/

п

М

tm -ti

i

фиг. 2

| Вилль В.И | |||

| Сварка металлов трением | |||

| М.: Машиностроение, 1970, с | |||

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

| Патент Великобритании № 1302538, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-01-15—Публикация

1986-07-10—Подача