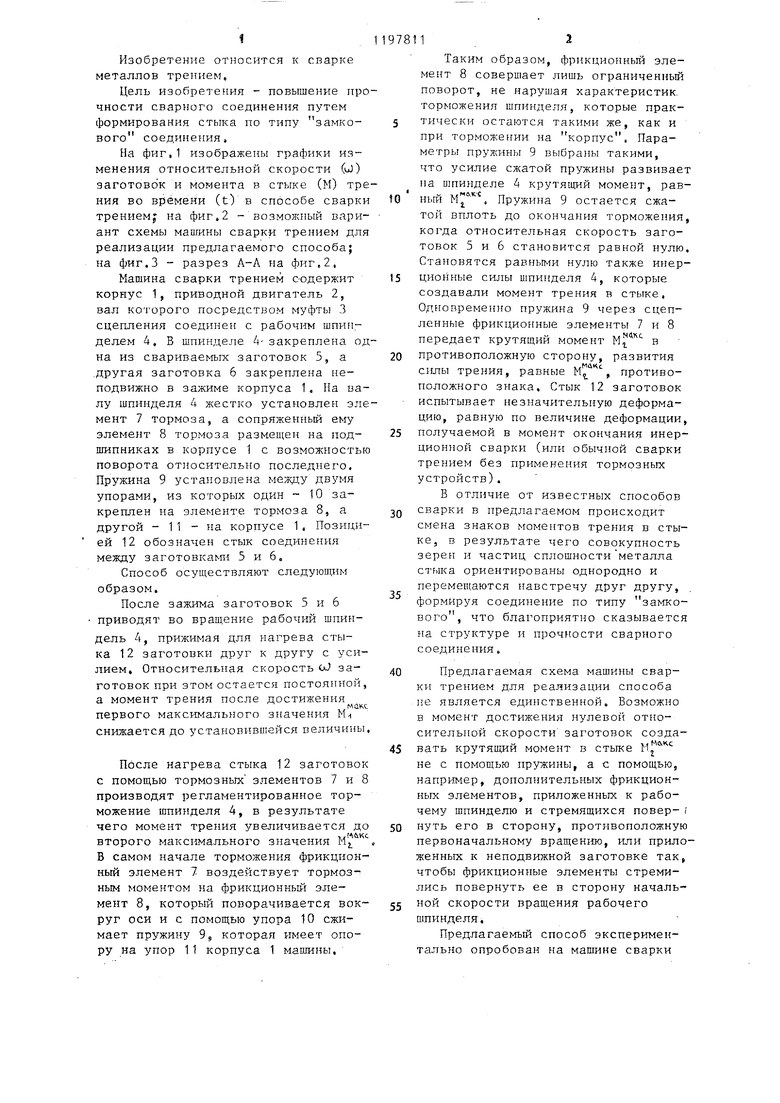

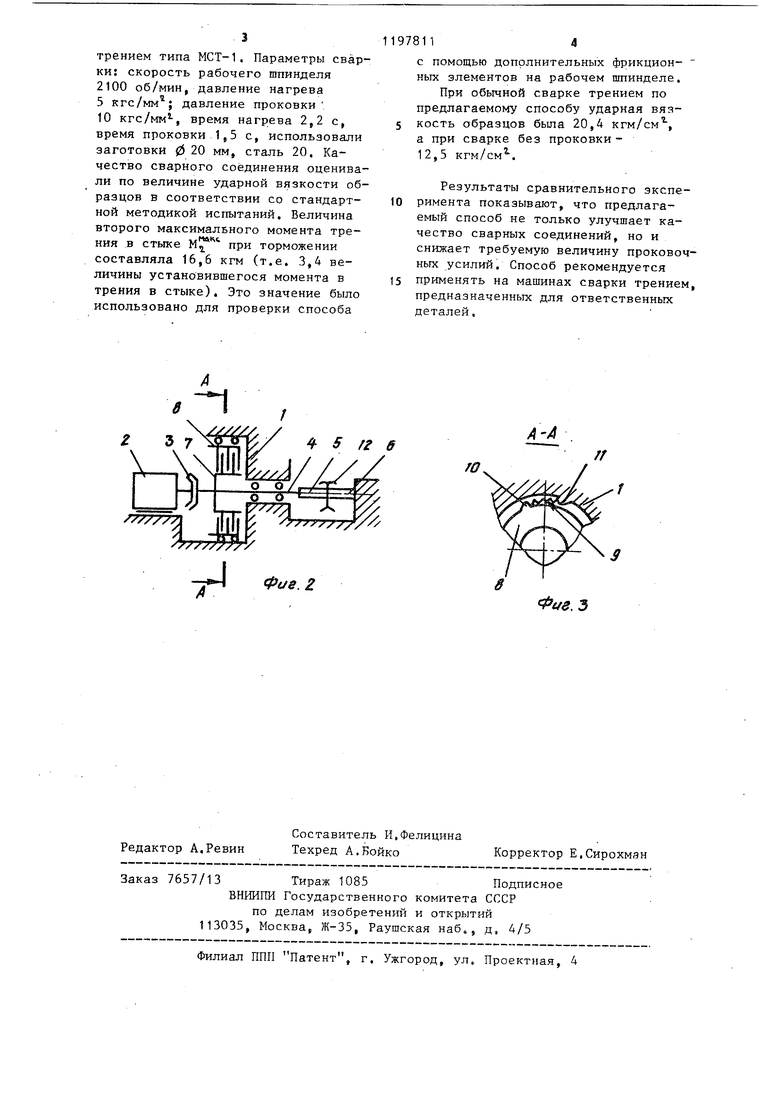

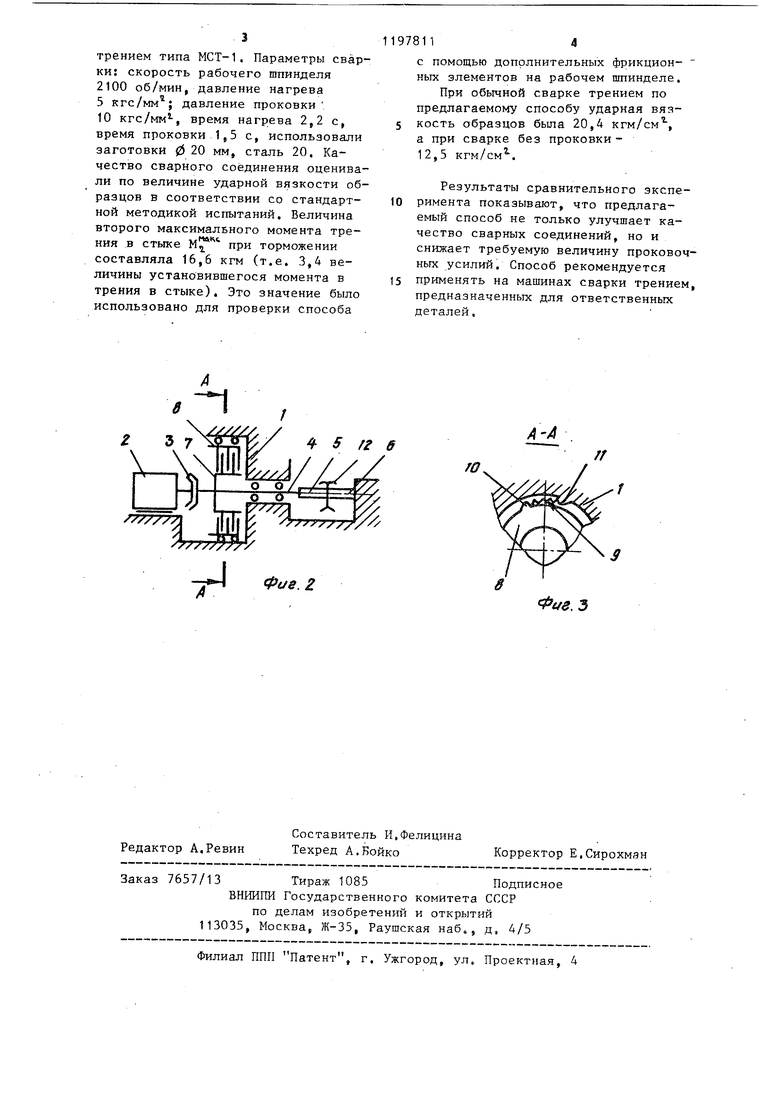

Изобретение относится к сварке металлов трением. Цель изобретения - ловышение пр чности сварного соединения путем формирования стыка по типу замкового соединения, На фиг,1 изображены графики изменения относительной скорости (и)) заготовок и момента в стыке (М) тр ния во времени (t) в способе сварк трением на фиг.2 - возможный вари ант схемы машины сварки трением дл реализации предлагаемого способа; на фиг.З - разрез А-Л на фиг,2, Машина сварки трением содержит корпус 1, приводной двигатель 2, вал которого посредством муфты 3 сцепления с рабочим шпинделем 4, В шпинделе 4-закреплена о на из свариваемых заготовок 5, а .другая заготовка 6 закреплена неподвижно в зажиме корпуса 1. На ва лу шпинделя 4 жестко установлен эл мент 7 тормоза, а сопряженный ему элемент 8 тормоза размещен на подшипниках в корпусе 1 с возможность поворота относительно последнего. Пружина 9 установлена между двумя упорами, из которых один Ю закреплен на элементе тормоза 8, а другой - 11 - на корпусе 1. Позици ей 12 обозначен стык соединения между заготовкам 5 и 6„ Способ осуществляют следующим образом. После зажима заготовок 5 и 6 приводят во вращение рабочий шпиндель 4, прижимая для нагрева стыка 12 заготовки друг к другу с уси лием. Относительная скорость oJ заготовок при этом остается постоянной а момент трения после достижения первого максимального значения М снижается до установившейся величины После нагрева стыка 12 заготово с помощью тормозных элементов 7 и производят регламентированное торможение шпинделя 4, в результате чего момент трения увеличивается д второго макет-шального значения Mj В самом начале торможения фрикцпон ньгй элемент 7 воздействует тормозным моментом на фрикционный элемент 8, который поворачивается вок руг оси и с помощью упора 10 сжимает пружину 9, которая имеет опору на упор 11 корпуса 1 машины. Таким образом, фрикционный элемент 8 совершает лишь ограниченный поворот, не нарушая характеристик торможения шпинделя, которые практически остаются такими же, как и при торможении на корпус. Параметры пружины 9 выбраны такими, что усилие сжатой пружины развивает на шпинделе 4 крутяшкй момент, равный Mj , Пружина 9 остается сжатой вплоть до окончания торможения, когда относительная скорость заготовок 5 и 6 становится равной нулю. Становятся равными нулю также инерционные силы П1пи аделя 4, которые создавали момент трения в стыке. Одновременно пружина 9 через сцепленные фрикционные элементы 7 и 8 передает крутящий момент в противоположную сторону, развития силы трения, равные М , противоположного знака. Стык 12 заготовок испытывает незначительную деформацию, равную по величине деформации, получаемой в момент окончания инерционной сварки (или обычной сварки трением без применения тормозных устройств). В отличие от известных способов сварки в предлагаемом происходит смена знаков моментов трения в стыке, в результате чего совокупность зерен и частиц сплошностиметалла стыка ориентированы однородно и перемещаются навстречу друг другу, формируя соединение по типу замкового, что благоприятно сказывается на структуре и пpoч tocти сварного соединения. Предлагаемая схема машины сварки трением для реализации способа пе является единственной. Возможно в момент достижения нулевой относительной скорости заготовок создавать крутящий момент в стыке не с помощью пружины, а с помощью, например, дополнительных фрикционных элементов, приложенных к рабочему шпинделю и стремящихся позер-f нуть его в сторону, противоположную первоначальному вращению, или приложенных к неподвижной заготовке так, чтобы фрикционные элементы стремились повернуть ее в сторону начальной скорости вращения рабочего шпинделя. Предлагаемый способ экспериментально опробован на машине сварки

трением типа МСТ-1. Параметры сварки: скорость рабочего шпинделя 2100 об/мин, давление нагрева 5 кгс/мм ; давление проковки 10 кгс/мм -, время нагрева 2,2 с, время проковки 1,5 с, использовали заготовки 0 20 мм, сталь 20, Качество сварного соединения оценивали по величине ударной вязкости образцов в соответствии со стандартной методикой испытаний. Величина второго максималвного момента трения в стыке М при торможении составляла 16,6 кгм (т.е. 3,4 величины установившегося момента в трения в стыке). Это значение было использовано для проверки способа

1978114

с помощью дополнительных фрикционных элементов на рабочем шпинделе.

При обычной сварке трением по предлагаемому способу ударная вязкость образцов была 20,4 кгм/см, а при сварке без проковки12,5 кгм/см.

Результаты сравнительного зкспе10 римента показывают, что предлагаемый способ не только улучшает качество сварных соединений, но и снижает требуемую величину проковочньгх усилий. Способ рекомендуется 15 применять на машинах сварки трением, предназначенных для ответственных деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для орбитальной сварки трением | 1974 |

|

SU488672A1 |

| СПОСОБ КОМБИНИРОВАННОЙ СВАРКИ ТРЕНИЕМ | 1991 |

|

RU2034686C1 |

| Машина для сварки трением | 1987 |

|

SU1579688A1 |

| Способ сварки трением | 1973 |

|

SU503677A1 |

| Машина для сварки трением | 1985 |

|

SU1238929A1 |

| Способ сварки трением | 1972 |

|

SU471180A2 |

| Способ сварки трением | 1973 |

|

SU482265A1 |

| Способ сварки трением | 1984 |

|

SU1240532A1 |

| Способ сварки трением и машина для его осуществления | 1978 |

|

SU863254A1 |

| Машина для сварки трением | 1985 |

|

SU1303332A1 |

СПОСОБ СВАРКИ ТРЕНИЕМ, при котором свариваемые заготовки нагревают путем сообщения им относительного вращения при прижатии друг к другу, а в конце нагрева осуществляют их торможение, обеспечивая при этом возрастание момента трения в стыке до максимального значения, отличающийся тем, что, с целью повьппения прочности сварного соединения, торможение осуществляют до нулевой относительной скорости вращения заготовок, при достижении которой к одной из заготовок прикладывают крутящий момент, равный по i величине максимальному значению (Л момента трения в стыке при торможении и противоположный ему по знаку. -ч

5 /г б

г 37

Фие. 2

А-4

А/. 3

| Билль В.И | |||

| Сварка металлов трением | |||

| Л.: Машиностроение, 1970, с.7, рис.1 | |||

| 1971 |

|

SU416199A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-12-15—Публикация

1984-05-29—Подача