1

Изобретение относится к металпур- гии и машиностроению и может быть использовано в нагревательных и термических печах различных конструкций

Цель изобретения - интенсификация процесса нагрева и повышение качества нагрева изделий.

Интенсификация процесса нагрева изделий реализуется посредством постоянного разрушения устойчивого пограничного слоя на поверхности изделия и турбулизации его. При этом происходит снижение температурного перепада на поверхности изделий и, как следствие этого, улучшение качества их нагрева. Кроме того, управление начальными импульсами струй теплоносителя по ширине печи обеспечит возможность равномерного нагрева изделий и более сложной формы. Наряду с нагревом изделий в печах при использовании соответствующей среды теплоносителя возможно проводить и охлаждение изделий по заданному режиму.

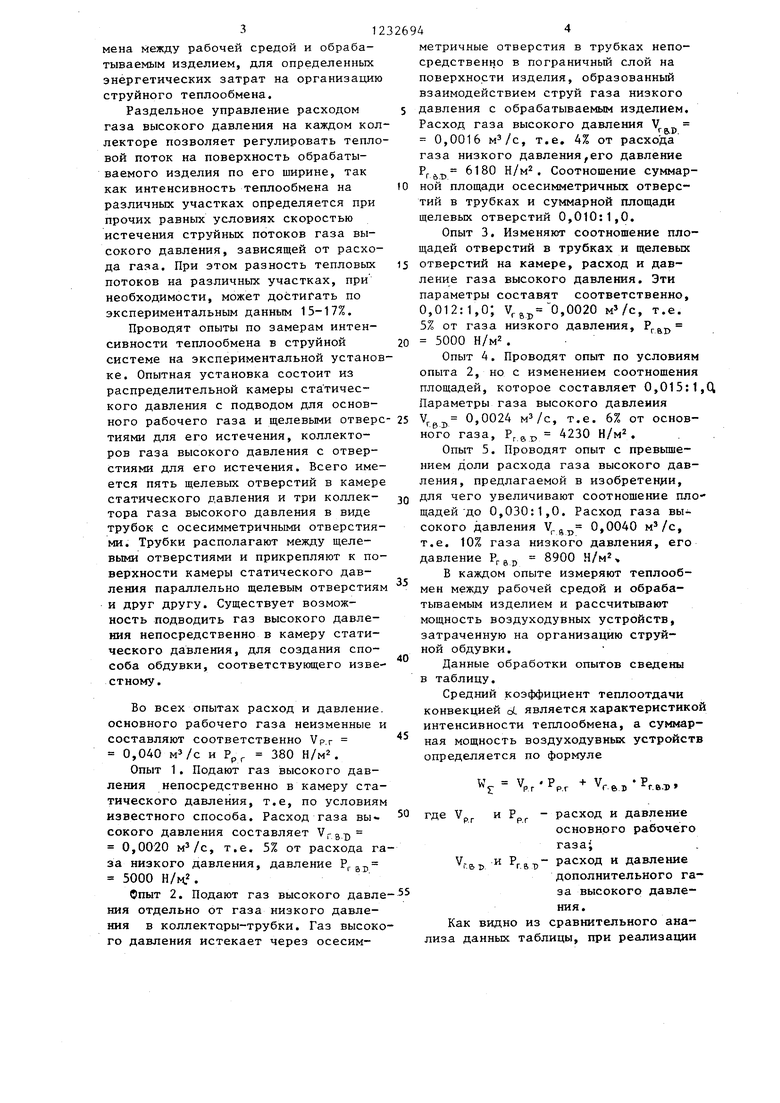

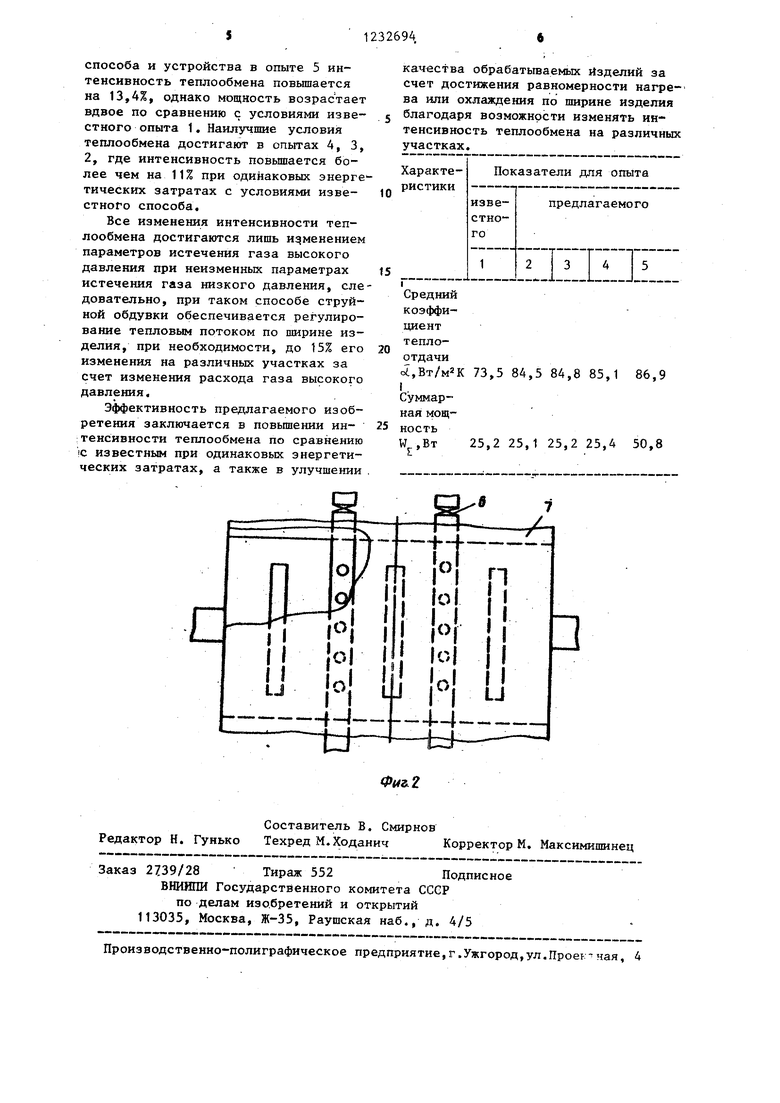

На фиг. 1 и 2 изображено устройст во, реализующее способ струйного нагрева (или охлаждения) изделий.

Устройство содержит распределительную камеру 1 статического давления, подвод 2 теплоносителя низкого давления, соединенный с этой камерой, щелевые сопла 3 йля истечения теплоносителя из камеры статического давления, подвод для теплоносителя . высокого давления в виде коллекторов 4 с соплами 5 для его истечения и регуляторами 6 расхода теплоносителя На поду устройства (например, печи) расположены нагреваегфш изделия 7.

Способ реализуется следующим обра зом.

Теплоноситель высокого давления, подаваемый в распределительную камеру 1 статического давления через подвод 2, истекает через щелевые сопла

3и взаимодействует с обрабатываемым изделием 7. Одновременно газ высокого давления подается в коллекторы

4и истекает через сопла 5 на обрабатываемое изделие 7, разбивая и турбулизируя при этом пограничный слой, образующийся в результате взаимодействия тепло носителя низкого давления с- обрабатываемым изделием. Скорость истечения газа высокого давления регулируется раздельно для каждого коллектора, посредством изменения расхода газа при помощи ин32694I

дивидуальньк регуляторов 6, имекицих- ся в каждом коллекторе, при этом теплоноситель высокого давления по- дают в количестве 4-6% от расхода

1} теплоносителя низкого давления, а отношение суммарных площадей начального сечения круглых струй к начальному сечению плоских струй составляет 0,01-0,015.

10 Уменьшение доли расхода газа высокого давления (меньше чем 4%) при - водит к тому, что его количество становится недостаточным для интен- cификau и теплообмена.

15 Увеличение доли расхода газа высокого давления (больше чем 6%) приводит к тому, что интенсивность теплообмена несущественно повышается по сравнению с подачей газа высокого дав20 лени:я в распределительную камеру

статического давления вместе с основным рабочим газом (примерно на 5-7%), но суммарная мощность воздуходувных устройств становится равной в

25 обоих случаях. Эффект повышения интенсивности теплообмена при одинаковых энергетических затратах при этом не достигается.

Уменьшение суммарной площади

3Q отверстий в коллекторах газа высокого давления (меньше чем 0,010) приводит к тому, что количество газа высокого давления, которое можно пропустить через эти отверстия, стано- вится недостаточным для интенсификации теплообмена.

Увеличение суммарной площади отверстий в коллекторах газа высокого давления (больше чем 0,015) приводит к тому, что расход газа высокого давления, истекающего через эти отверстия, увеличивается и интенсивность теплообмена несущественно повышается по сравнению со способом, реализующим подачу газа высокого давления вместе с теплоносителем низкого давления в распределительную камеру статического давления (примерно на 5-7%), но суммарная мощность возду ходувных устройств становится равной в обоих случаях и эффект повышения интенсивности теплообмена при одинаковых энергетических затратах не достигается.

55 Таким образом, указанные соотношения являются оптимальными и при соблюдении их достигается максимальная интенсивность струйного теплооб40

мена между рабочей средой и обрабатываемым изделием, для определенных энергетических затрат на организацию струйного теплообмена.

Раздельное управление расходом газа высокого давления на каждом коллекторе позволяет регулировать тепловой поток на поверхность обрабатываемого изделия по его ширине, так как интенсивность теплообмена на различных участках определяется при прочих равных условиях скоростью истечения струйных потоков газа высокого давления, зависящей от расхода газа. При этом разность тепловых потоков на различных участках, при необходимости, может достигать по экспериментальным данным 15-17%.

Проводят опыты по замерам интенсивности теплообмена в струйной системе на экспериментальной установке. Опытная установка состоит из распределительной камеры ста тичес- кого давления с подводом для основного рабочего газа и щелевыми отверс тиями для его истечения, коллекторов газа высокого давления с отверстиями для его истечения. Всего имеется пять щелевых отверстий в камере статического давления и три коллек- тора газа высокого давления в виде трубок с осесимметричными отверстиями. Трубки располагают между щелевыми отверстиями и прикрепляют к поверхности камеры статического давления параллельно щелевым отверстиям и друг другу. Существует возможность подводить газ высокого давления непосредственно в камеру статического давления, для создания способа обдувки, соответствующего известному.

Во всех опытах расход и давление, основного рабочего газа неизменные и составляют соответственно Vp.r 0,040 мз/с и Рр 380 Н/м2.

Опыт 1. Подают газ высокого давления непосредственно в камеру статического давления, т.е, по условиям известного способа. Расход газа вы- сокого давления составляет Угд;р 0,0020 , т.е. 5% от расхода газа низкого давления, давление Pr6i, 5000 Н/н.

Опыт 2. Подают газ высокого давле- ния отдельно от газа низкого давления в коллекторы-трубки. Газ высокого давления истекает через осесимsЮ 15

20 5 о

5

0

5

метричные отверстия в трубках непосредственно в пограничный слой на поверхности изделия, образованный взаимодействием струй газа низкого давления с обрабатываемым изделием. Расход газа высокого давления V. 0,0016 , т.е. 4% от расхода газа низкого давления его давление г 6.ТЭ 6180 Н/м . Соотношение суммарной площади осесимметричных отверстий в трубках и суммарной площади щелевых отверстий 0,010:1,0.

Опыт 3, Изменяют соотношение площадей отверстий в трубках и щелевых отверстий на камере, расход и давление газа высокого давления. Эти параметры составят соответственно, 0,012:1,0; V,j, 0,0020 м /с, т.е. 5% от газа низкого давления, Pr6D 5000 Н/м2.

Опыт 4. Проводят опыт по условиям опыта 2, но с изменением соотношения площадей, которое составляет 0,015:1,С1 Параметры газа высокого давления гбэ м /с, т.е. 6% от основного газа, РГ g, р 4230 Н/м.

Опыт 5. Проводят опыт с превьш1е- нием доли расхода газа высокого давления, предлагаемой в изобретении, для чего увеличивают соотношение площадей -до 0,030:1,0. Расход газа высокого давления У-др 0,0040 , т.е. 10% газа низкого давления, его давление Р, 8900 Н/мЧ

В каждом опыте измеряют теплообмен между рабочей средой и обраба- тьгеаемым изделием и рассчитьшают мощность воздуходувных устройств, затраченную на организацию струйной обдувки.

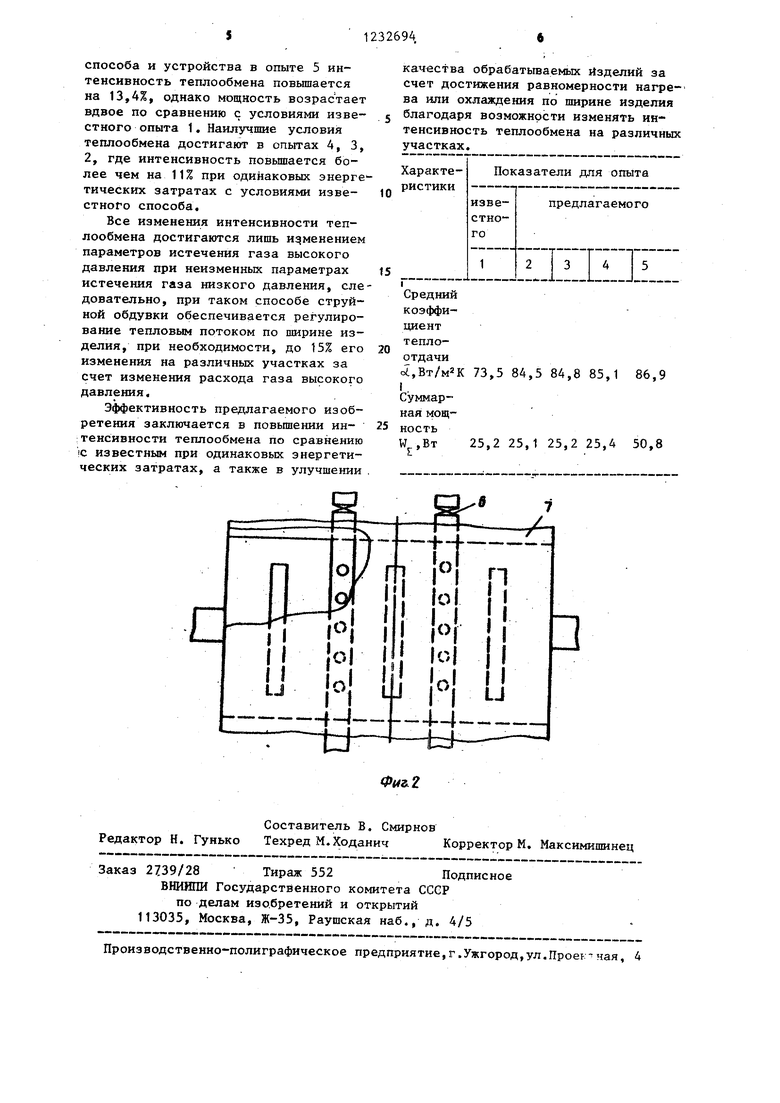

Данные обработки опытов сведены в таблицу.

Средний коэффициент теплоотдачи конвекцией ol является характеристикой интенсивности теплообмена, а суммарная мощность воздуходувньк устройств определяется по формуле

Wj V.r Pp., -ь V,., -Р,.,.,

где Vp рг Расход и давление основного рабочего газа; V., и Рг.5Т) расход и давление

дополнительного газа высокого давления.

Как видно из сравнительного анализа данньк таблицы, при реализации

способа и устройства в опыте 5 интенсивность теплообмена повьшается на 13,4%, однако мощность возрастает вдвое по сравнению с условиями известного опыта 1. Наилучшие условия теплообмена достигают в опытах 4, 3, 2, где интенсивность повьшается более чем на 11% при одинаковых энерге тических затратах с условиями известного способа.

Все изменения интенсивности теплообмена достигаются лишь изменением параметров истечения газа высокого давления при неизменных параметрах истечения газа низкого давления, следовательно, при таком способе струйной обдувки обеспечивается регулирование тепловым потоком по ширине изделия, при необходимости, до 15% его изменения на различных участках за счет изменения расхода газа высокого давления.

Эффективность предлагаемого изобретения заключается в повьш1ении интенсивности теплообмена по сравнению С известным при одинаковых знергети- ческих затратах, а также в улучшении

С

Составитель В. Смирнов Редактор Н. Гунько Техред М.ХоданичКорректор М. Максимишинец

Заказ 2739/28Тираж 552Подписное

ВШдаш Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие,г.Ужгород,ул.Прое - ная, 4

каччгства обрабатьгеаемых изделий за счет достижения равномерности нагрева или охлаждения по ширине изделия благодаря возможности изменять интенсивность теплообмена на различных участках.

Характеристики

Показатели для опыта

известного

предлагаемого

15

1

inii

Средний

КОЭ(1)фИциенттеплоотдачиoi. 73,5 84,5 84,8 85,1 86,9

I

Су марная мощ- ность

WJ.,BT 25,2 25,1 25,2 25,4 50,8

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ охлаждения полосы в камере термической печи и устройство для его осуществления | 1981 |

|

SU1027237A1 |

| КОМПЛЕКСНОЕ УСТРОЙСТВО ДЛЯ НАГРЕВА ВОЗДУХА И ОЧИСТКИ ДЫМОВЫХ ГАЗОВ | 2007 |

|

RU2362091C1 |

| ПОЛИФУНКЦИОНАЛЬНЫЙ СТРУЙНЫЙ ВОЗДУХОПОДОГРЕВАТЕЛЬ | 2006 |

|

RU2307288C1 |

| КОНТАКТНЫЙ СТРУЙНЫЙ ВОЗДУХОПОДОГРЕВАТЕЛЬ | 2007 |

|

RU2362090C1 |

| Газораспределительная плита | 1985 |

|

SU1271900A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НАГРЕВА ВОЗДУХА ДЫМОВЫМИ ГАЗАМИ | 2003 |

|

RU2294487C2 |

| УСТАНОВКА ДЛЯ ПРЕДОТВРАЩЕНИЯ ГОРЕНИЯ И ДЕТОНАЦИИ ВОДОРОДА | 2014 |

|

RU2565230C1 |

| ДЕАЭРАТОР (ВАРИАНТЫ) | 2014 |

|

RU2565650C1 |

| СПОСОБ ОЧИСТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2010 |

|

RU2430796C1 |

| Агрегат для отжига изделий в контролируемых атмосферах | 1988 |

|

SU1576824A1 |

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Патент США № 3801267, кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1986-05-23—Публикация

1984-08-30—Подача