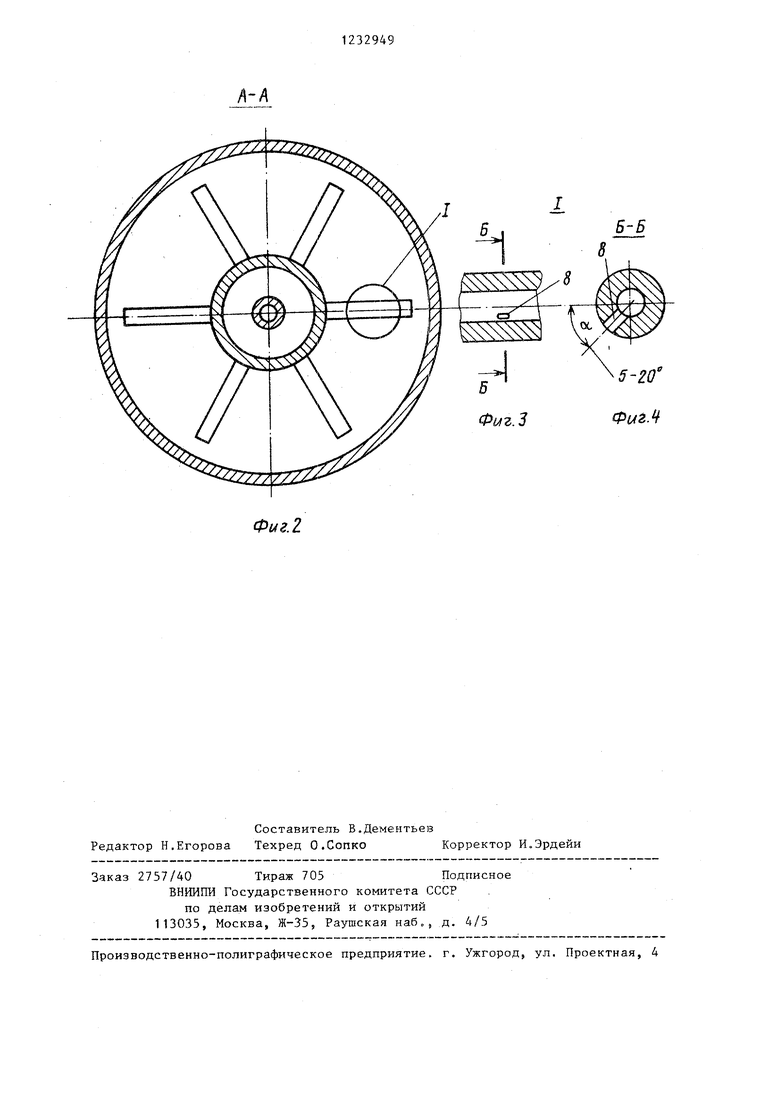

ризонтальной плоскостью угол 5 - 20, что обеспечивает взаимодействие всего объема газа с порошком и предотвращает образование сводов и их осыпание. Диафрагма 9 предотвращает

Изобретение относится к устройствам для дозирования сыпучих мелкодисперсных материалов, сплошных и слежавшихся, склонных к сводообразо- ванию, с последующей их транспортировкой газовым потоком.

Целью изобретения является повышение точности дозирования и снижение расхода транспортирующего газа.

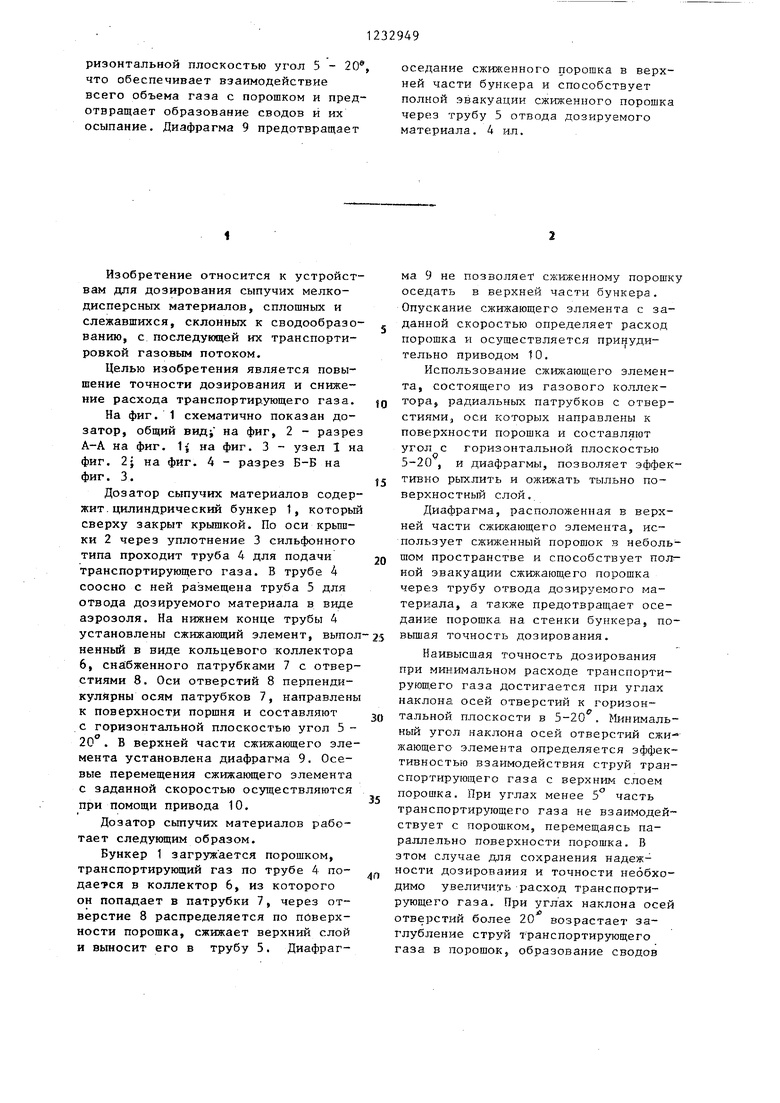

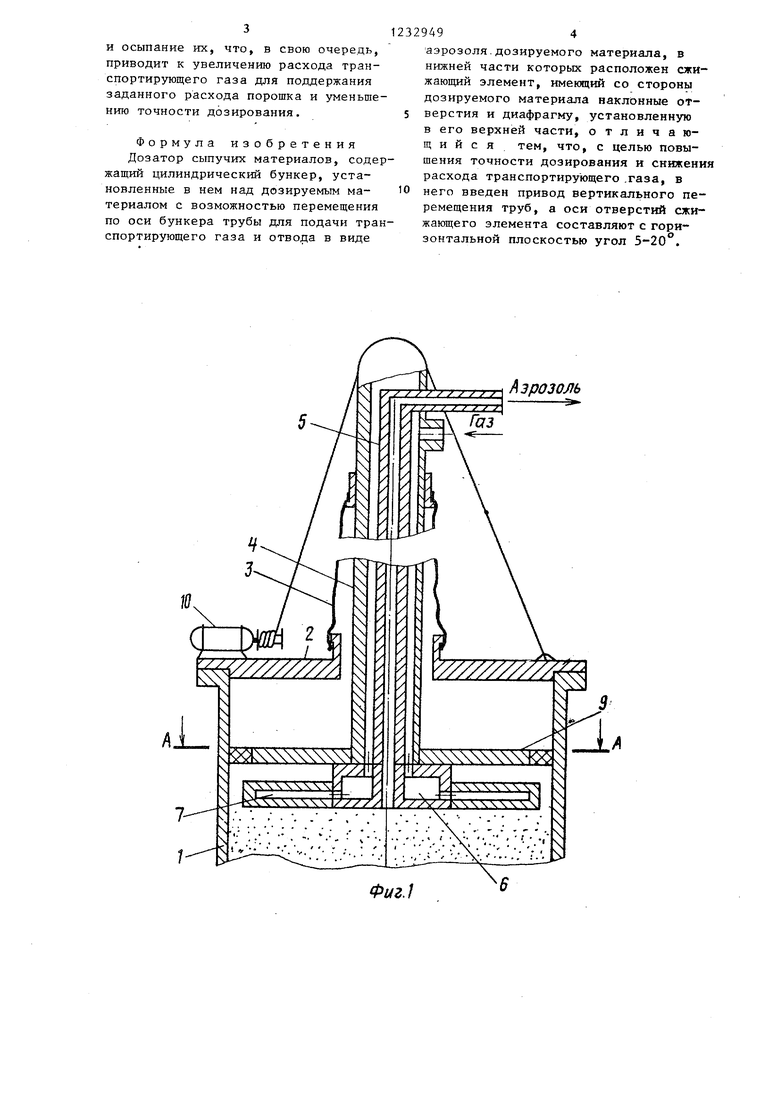

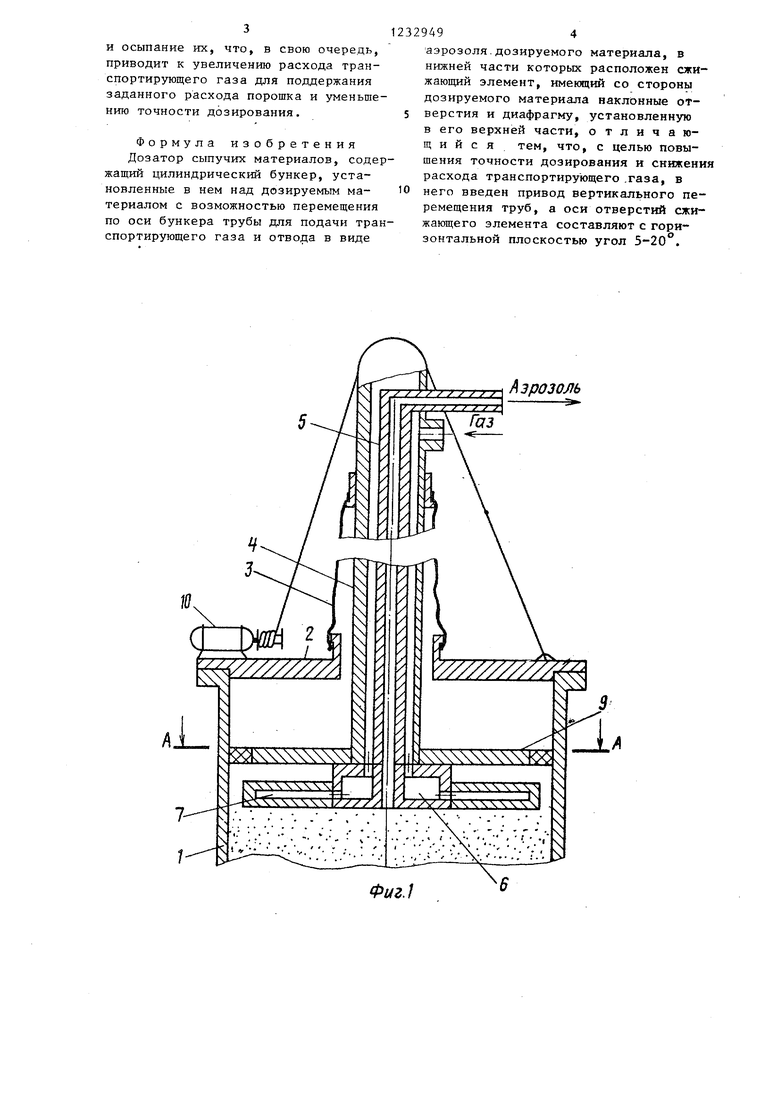

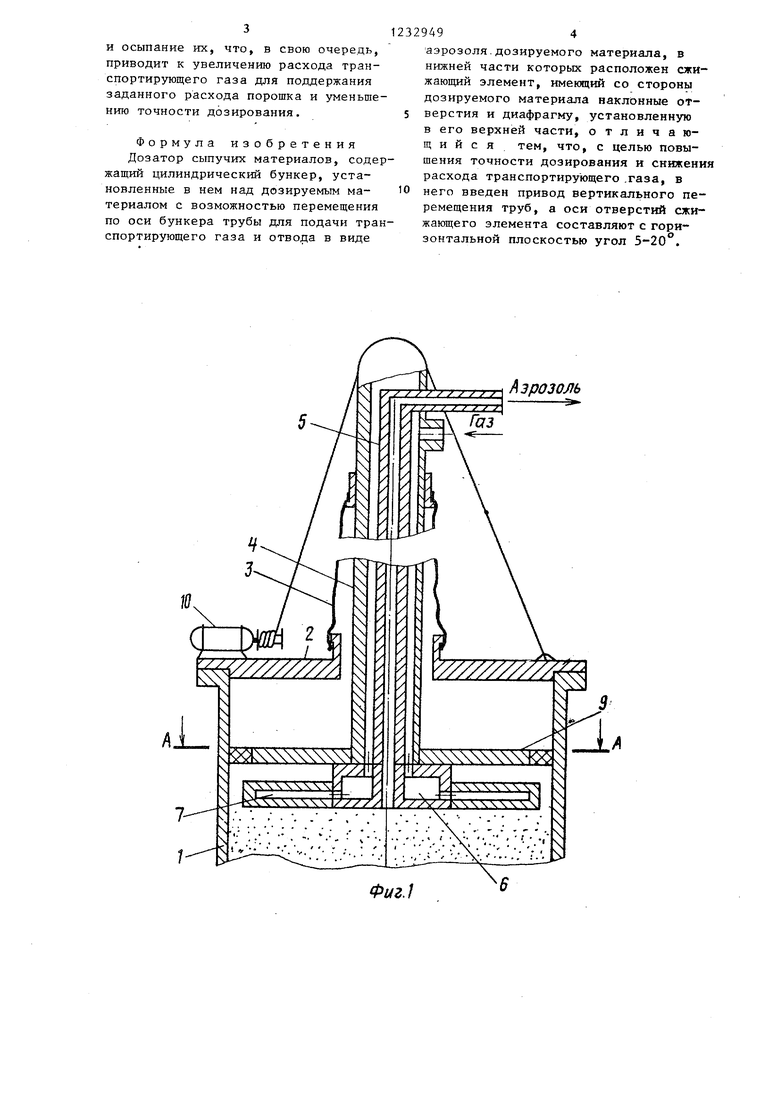

На фиг. 1 схематично показан дозатор, общий на фиг, 2 - разрез А-А на фиг. 1-i на фиг. 3 - узел 1 на фиг. 2} на фиг. 4 - разрез Б-Б на фиг. 3.

Дозатор сыпучих материалов содержит, цилиндрический бункер 1, который сверху закрыт крышкой. По оси крьш- ки 2 через уплотнение 3 сильфонного типа проходит труба 4 для подачи транспортирующего газа. В трубе 4 соосно с ней размещена труба 5 для отвода дозируемого материала в виде аэрозоля. На нижнем конце трубы 4 установлены сжижающий элемент, выпол ненный в виде кольцевого коллектора 6, сна:бженного патрубками 7 с отверстиями 8. Оси отверстий 8 перпендикулярны осям патрубков 7, направлены к поверхности поршня и составляют с горизонтальной плоскостью угол 5 20 . В верхней части сжижающего элемента установлена диафрагма 9, Осевые перемещения сжижающего элемента с заданной скоростью осуществляются при помощи привода 10.

Дозатор сыпучих материалов работает следующим образом.

Бункер 1 загружается порошком, транспортирующий газ по трубе 4 подается в коллектор 6, из которого он попадает в патрубки 7, через отверстие 8 распределяется по поверхности порошка, сжижает верхний слой и выносит его в трубу 5. Диафраг

оседание сжиженного порошка в верхней части бункера и способствует полной эвакуации сжиженного порошка через трубу 5 отвода дозируемого материала. 4 ил.

o

5

0

5

(t

5

П

ма 9 не позволяет сжиженному порошку оседать в верхней части бункера. Опускание сжижающего элемента с заданной скоростью определяет расход порошка и осуществляется принудительно приводом 10.

Использование сжижающего элемента, состоящего из газового коллектора, радиальных патрубков с отверстиями,, оси которых направлены к поверхности порошка и составляют угол с горизонтальной плоскостью 5-20 , и диафрагмы, позволяет эффективно рыхлить и ожижать тыльно поверхностный слой.

Диафрагма, расположенная в верхней части сжижающего элемента, использует сжиженный порошок в небольшом пространстве и способствует полной эвакуации сжижающего порошка через трубу отвода дозируемого материала, а также предотвращает оседание порошка на стенки бункера, по- вьш1ая точность дозирования.

Наивысшая точность дозирования при минимальном расходе транспорти- руюш,его газа достигается при углах наклона осей отверстий к горизонтальной плоскости в 5-20 , М1{нималь- ньй угол наклона осей отверстий сжижающего элемента определяется эффективностью взаимодействия струй транспортирующего газа с верхним слоем порошка. При углах менее З часть транспортиру)ощего газа не взаимодействует с порошком, перемещаясь параллельно поверхности порошка. В этом случае для сохранения надежности дозирования и точности необходимо увеличить расход транспортирующего газа. При углах наклона осей отверстий более 20 возрастает заглубление струй транспортирующего газа в порошок, образование сводов

и осыпание их, что, в свою очередь, приводит к увеличению расхода транспортирующего газа для поддержания заданного расхода порошка и уменьшению точности дозирования.

Формула изобретения Дозатор сыпучих материалов, содержащий цилиндрический бункер, установленные в нем над дозируемым материалом с возможностью перемещения по оси бункера трубы для подачи транспортирующего газа и отвода в виде

аэрозоля.дозируемого материала, в нижней части которых расположен сжижающий элемент, имеющий со стороны дозируемого материала наклонные отверстия и диафрагму, установленную в его верхней части, отличающийся тем, что, с целью повышения точности дозирования и снижения расхода транспортирующего .газа, в него введен привод вертикального перемещения труб, а оси отверстий сжижающего элемента составляют с горизонтальной плоскостью угол 5-20°.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕГУЛЯТОР РАСХОДА СЫПУЧЕГО МАТЕРИАЛА | 2016 |

|

RU2616351C1 |

| Дозатор порошка | 1980 |

|

SU996869A1 |

| ШЛЮЗОВОЙ ПИТАТЕЛЬ | 2008 |

|

RU2374162C2 |

| ДОЗАТОР СЫПУЧЕГО МАТЕРИАЛА | 2013 |

|

RU2542638C1 |

| Шнековый дозатор сухих сыпучих компонентов | 2023 |

|

RU2813794C1 |

| Шнековый дозатор порошков тугоплавких металлов | 2018 |

|

RU2701277C1 |

| Дозатор | 1990 |

|

SU1791720A1 |

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2015 |

|

RU2582891C1 |

| ШЛЮЗОВОЙ ПИТАТЕЛЬ | 2006 |

|

RU2340537C2 |

| УСТРОЙСТВО ДОЗИРОВАНИЯ СЫПУЧЕГО МАТЕРИАЛА (ВАРИАНТЫ) | 2014 |

|

RU2569919C1 |

Изобретение относится к устройствам для дозирования сыпучих мелкодисперсных материалов с последующей их транспортировкой газовым потоком. Цель изобретения - повьпиение точности дозирования и снижение расхода транспортирующего газа. Цилиндрический бункер 1 закрыт крышкой 2, по оси которой через уплотнение 3 силь- фонного типа проходит труба 4 для подачи транспортирующего газа через коллектор 6, патрубки 7 с отверстиями к поверхности порошка в бункере 1. Оси отверстий перпендикулярны осям патрубков 7 и составляют с

Аэрозоль

Фиг

Б-Б

Фиг. 2

| Устройство для дозированной подачи порошкового материала | 1982 |

|

SU1044987A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Дозатор сыпучих материалов | 1975 |

|

SU530184A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для дозированной подачи порошкового материала | 1981 |

|

SU958861A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-05-23—Публикация

1984-04-28—Подача