Предлагается агрегат непрерывного горячего оцинкования труб с применением приемного стеллажа, транспортера, сушила, выводного рольганга оцинковочной ванны, отводящего рольганга и инспекционного стола.

Известные аналогичные установки имеют ручную подачу труб на шлеппер, ручное извлечение труб из ванны и подачу их к электромагнитным роликам; ручную операцию подачи труб к устройству для продувки паром и передачи их на холодильник. Большая скорость извлечения труб из ванны (около 1,3 м/сек) приводит к излишним потерям цинка и неравномерной толш;ине цинкового покрытия, отсутствие синхронности выдачи труб из ванны и механизма загрузки их в ванну влекут за собой некачественную оцинковку и образование излишнего гартцинка; в ни.к отсутствует сушило для сушки и подогрева офлюсованных труб перед оцинкованием; все это является причиной низкой производительности установки.

Предлагаемый агрегат непрерывного горячего оцинкования труб устраняет приведенные недостатки. Процесс оцинкования труб полностью механизирован и автоматизирован. Установленная скорость извлечения труб из цинка, равная 0,1-0,2 м/сек., обеспечивает естественное стекание излишнего слоя цинка и низкий расход цинка, а исключает необходимость в продувке внутренней поверхности паром. Высокая производительность агрегата обеспечивается за счет сушки и подогрева труб перед оцинкованием и непрерывности процесса оцинкования. Торцовая загрузка труб в наклонном положении обеспечивает свободный выход воздуха из труб и исключает возможность коробления и изгиба. Преимуш;еством является также простота системы изменения направления труб в ванне при помои1,и двух винтовых конических роликов.

№ 123381- 2 -

Новыми в предлагаемом агрегате являютея: механизм подачи труб с приемного етеллажа по одной штуке и транспортировки их; ванна непрерывного оцинкозания труб с системой изменения угла наклона труб в процессе оцинкования при перемещении их в ванне; установка для охлаждения и пассивирования труб.

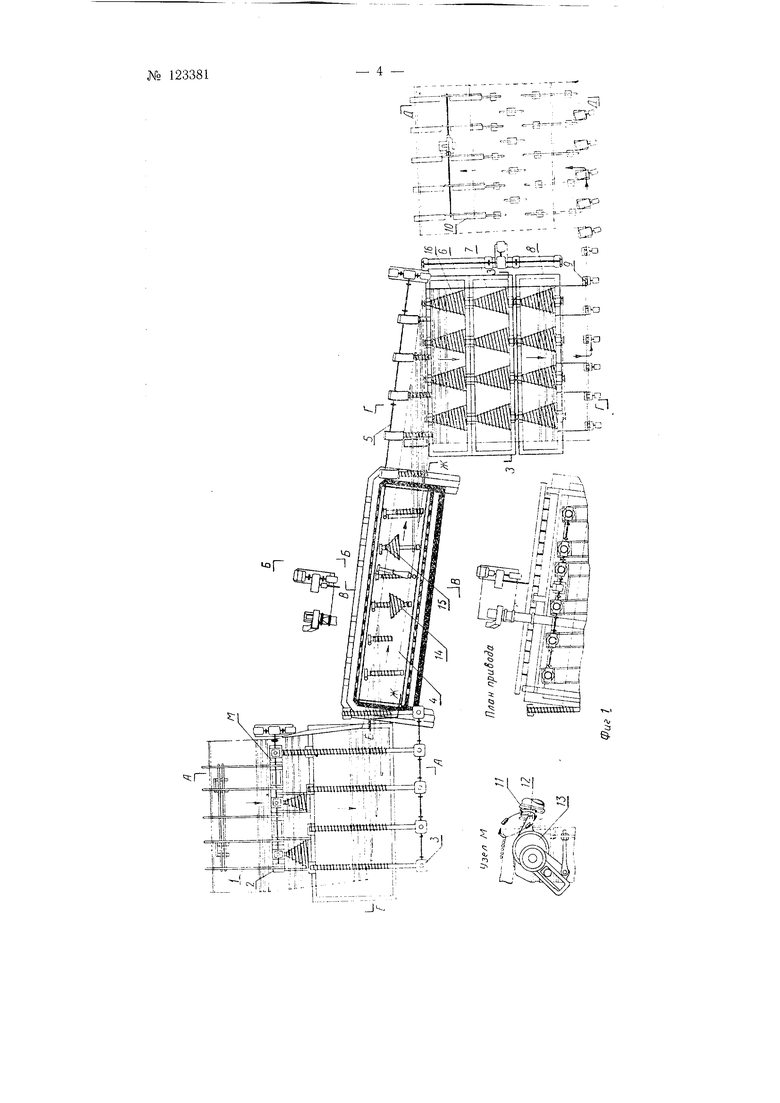

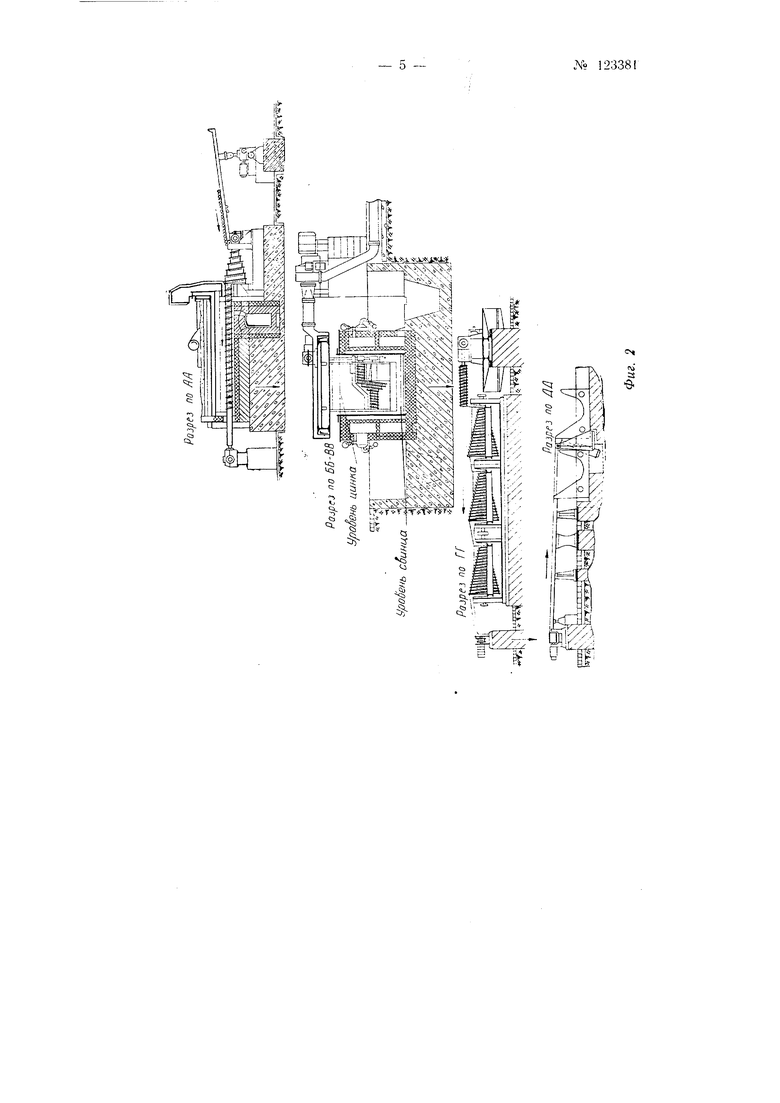

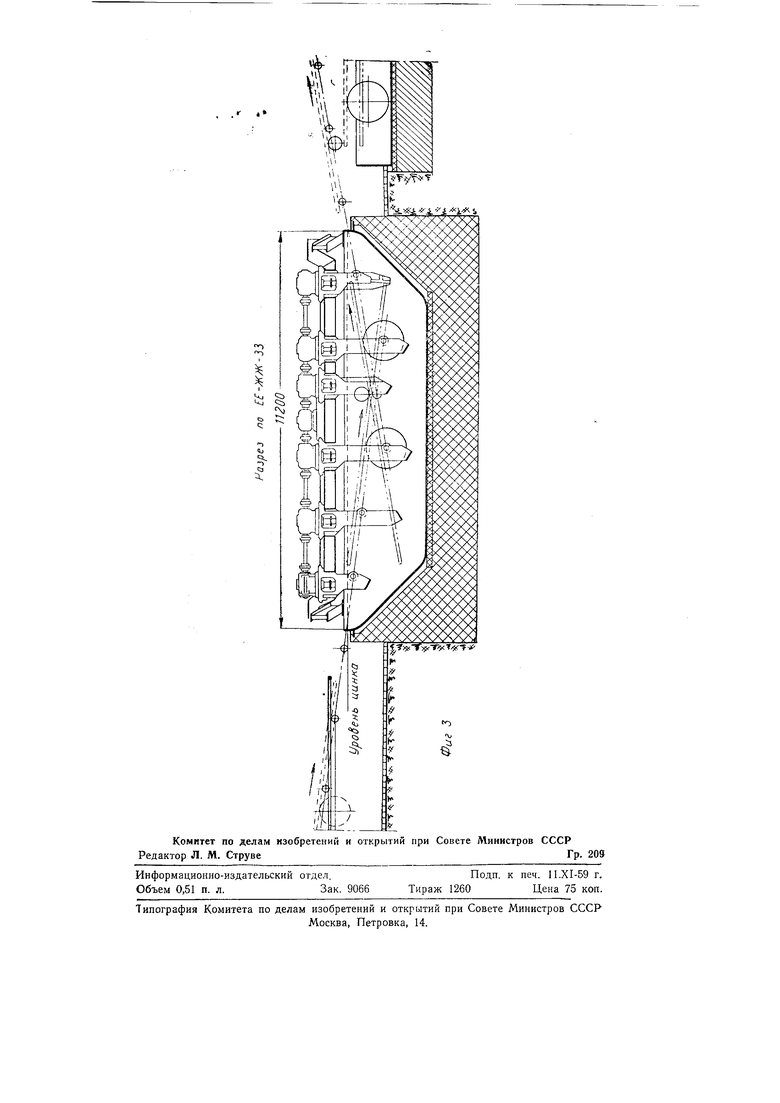

На фиг. 1 показан предлагаемый агрегат; на фиг. 2 -- разрез по АА, ББ-ВВ, ГГ и ДД на фиг. 1; на фиг. 3 - разрез по ЕЕ-ЖЖ-33 на фиг. 1.

Агрегат непрерывного оцинкования труб состоит из следующих основных узлов: приемного стеллажа /, .механизма 2 подачи труб, транспортера 3 суи-шла, ванны 4 непрерывного оцинкования труб, выводного рольганга 5 оцинковочной ванны, ванп 6, 7 и 8 для охлаждения и паесивирования, отводящего ро.льганга 9 и инспекнионного стола 10.

Механизм подачи труб предназначен для укладки труб с приемного стеллажа 1, по одной штуке, на конические винтовые ролики //, которые при своем вращении одиовременно наклоняют и транспортируют трубы в сущило. Механизм подачи труб состоит из укладчика и винтовых конических роликов }}. Нодача труб, по одной щтуке, со стеллажа / и укладка их на комические ролики // производится при помощи рычагов 12, смонтированных на вращающихся эксцентриках /5, обеспечивающих необходимую кинематику их движения. Синхронизация укладчика и винтовых конических роликов осутцествляется от одного трансмиссионного вала.

Ванна 4 непрерывного оцинкования труб снабжена системой изменения угла наклона труб в процессе оцинкования при перемещении их в ванне. Изменение угла наклона труб в ванне осуществляется при помощи двух конических винтовых роликов 14 и 15, расположенных в противоположных направлениях.

Установка для о.хлаждения и пассивирования состоит из трех однотипных ванн 6, 7 и 8. Ванны оборудованы приводными агрегатами конических роликов с винтовыми гребнями 16, которые при своем вращении перемещают трубы в ваннах и передают их из ванны в ванну и далее на отводящий рольганг.

Трубы перед оцинкованием подвергаются обезжириванию, травлению и флюсованию, после чего мостовым краном они подаются в пакетах на приемный стеллаж 1 агрегата непрерывного оцинкования. По одной штуке трубы механизмом подачи 2 укладываются на винтовые приводные конические ролики //, которые одновременно наклоняют и перемещают их к сущилу (угол наклона труб к горизонту составляет 7°), где они подогреваются до 100-200 и далее этими же роликами задаются в ванну 4 с расплавленным цинком, нагретым до 450-460°.

Выдача труб из расплавленного цинка осуществляется при помощи винтовых приводных роликов и прижимных фрикционных роликов, имеющих общий привод. Благодаря уклону и малой скорости извлечения (0,1-0,2 м/сек) создается естественное стекание избытка цинка с поверхности трубы, чем обеспечивается хорошее и равномерное покрытие. По мере выхода труб из ванны, они снаружи обдуваются воздухом для закрепления наружного слоя цинка. Для окончательного охлаждения трубы погружаются в ванну 7 для пассивирования и в ванну 8 с горячей водой, после чего они поступают на отводящий рольганг 9 и далее на инспекционный стол 10.

Предмет изобретения

1. Агрегат непрерывного горячего оцинкования труб с применением приемного стеллажа, транспортера, сушила, выводного рольганга оцинковочной ванны, отводящего рольганга и инснекционного стола, отличающийся тем, что. с целью оцинкования труб, в нем нрименены механизм нодачи труб, ванна ненрерывного оцинкования труб и установка для охлаждения и нассивировапия труб.

2. Форма выполнения агрегата но н. 1, о т л н ч а ю щ а я с я тем, что механизм нодачи труб с нриемиого стеллажа но одно И1туке и транспортировки их состоит из винтовых конических роликов, которые при своем вращении одновременно наклоняют и перемещают трубы к сущилу, и укладчика, производящего укладку труб на винтовые приводные ролики при помощи рычагов, смонтированных на вращающихся эксцентриках, обеснсчивающих необходимую кинематику их движ;ения, при этом синхронизация движения механизмов укладчика ц винтовых конических роликов осуществляется от одиого трансмиссионного вала.

3. Форма выполнения агрегата по п. 1, отличающаяся тем, что ванна ненрерывного оцинкования труб выполнена с системой изменения угла наклона труб, осуществляемой в процессе оцинкова {ия при перемещении их в ванне нри помощи двух конических винтовых роликов, расположенных прямо в противоположном нанравлении.

4. Форма выполнения агрегата по н. I, от ли ч а ю щ а я с я тем, что установка для охлаждения и нассивирования труб состоит из трех однотипных ваин, оборудованных приводными агрегатами конических роликов с винтовыми гребнями, которые при своем вращении перемещают трубы в ваннах и передают их из ванны в ванну и далее на отводящий рольганг.

- 3 -Ki; 123381

№ 123381

чП1

«

ni 3

9.

Авторы

Даты

1959-01-01—Публикация

1958-08-30—Подача