Предложение относится к металлургической промышленности, в частности к процессам непрерывного литья намораживанием тонкостенных труб больших диаметров.

Наиболее близким к предложенному является известная установка непрерывного литья намораживанием, содержащая заливочный узел, плиту из огнеупорного материала со сменной огнеупорной насадкой и каналом-питателем по ее центру, литниковую систему, водоохлаждаемый кристаллизатор, механизм вытягивания отливаемого изделия вверх, при этом в подовый отросток заливочного узла смонтирована плита из огнеупорного материала, на которую установлен и закреплен водоохлаждаемый кристаллизатор (см. а.с. N 816678, кл. B 22 D 11/10, 1981 г.).

Известна установка непрерывного литья намораживанием, содержащая кристаллизатор с механизмом качания, заливочный узел, устройство для подачи металла в кристаллизатор, выполненное в виде ступенчатого стакана с осевым каналом, верхняя ступень которого входит в полость кристаллизатора, и механизм вытягивания вверх непрерывной отливки, причем заливочный узел, устройство для подачи металла в кристаллизатор и кристаллизатор закреплены на монтажной плите, соединенной с механизмом качания, а верхняя ступень стакана выполнена конической (см. патент N 2000877, B 22 D 11/14, 1991 г.).

Однако оба вышеупомянутые известные установки не имеют возможности и близкое к тому оборудование, способное обеспечить непрерывную транспортировку вертикально вверх тонкостенной и к тому же горячей до пластичности материала трубы большого диаметра, например диаметром в один и более метра. Этому мешает пластичность материала трубы и относительно большая высота подъема трубы вверх для получения стандартных размеров длины.

Постановленная задача может быть выполнена с помощью дополнительных узлов и механизмов к известной установке непрерывного литья намораживанием металла, включающей в себя кристаллизатор с механизмом качания, заливочный узел, устройство для подачи металла в кристаллизатор, выполненное в виде огнеупорного распределительного блока и огнеупорного стакана, входящего в полость кристаллизатора, при этом заливочный узел, устройство для подачи металла в кристаллизатор закреплены на монтажной плите, установленной на механизме качания, согласно предложению и поставленной в нем задачи стакан из огнеупорного материала, входящий в полость кристаллизатора, поднят выше уровня металла в кристаллизаторе и содержит в своем проеме направляющую гильзу, в которой помещена полая штанга ближнего к кристаллизатору лепесткового трубоподъемника, в полую штангу которого, в свою очередь, помещена штанга дальнего лепесткового трубоподъемника, а над обоймой кристаллизатора установлена паровоздушная камера охлаждения наружной части отливки, а охлаждение внутренней части отливки производится сжатым газом, подающим через винтовые прямоугольные каналы, выполненные в полости направляющей гильзы, куда через штуцер подается сжатый защитный инертный газ.

Штанга ближнего лепесткового трубоподъемника и дальнего трубоподъемника задействованы исполнительными механизмами, установленными ниже механизма качания.

По оси установки кристаллизатора на определенной отметке высоты над кристаллизатором установлен верхний ряд лепестковых трубоподъемников, закрепленных на силовых штангах, задействованных исполнительными механизмами, для подъема отливки на всю ее запланированную длину, которые установлены на площадках поворотного приводного механизма карусельного типа, смонтированного по разделу между литейным отделением и отделением склада готовой продукции. Изложенное поясняется чертежами.

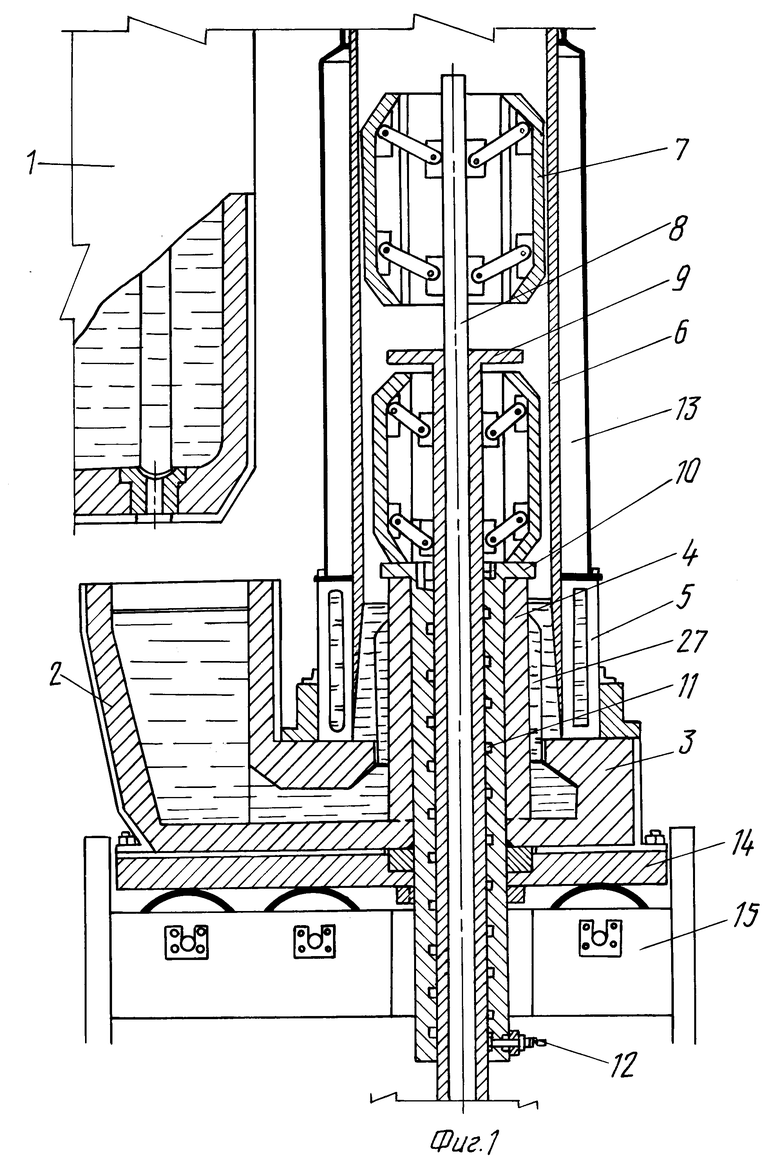

На фиг. 1 показан узел намораживания отливаемой трубы, в продольном разрезе, закрепленный на монтажной плите и установленный на механизме качания, лепестковые трубоподъемники, первого подъема и узел соединения силовых штанг трубоподъемников с исполнительными механизмами, проходящий через проем кристаллизатора.

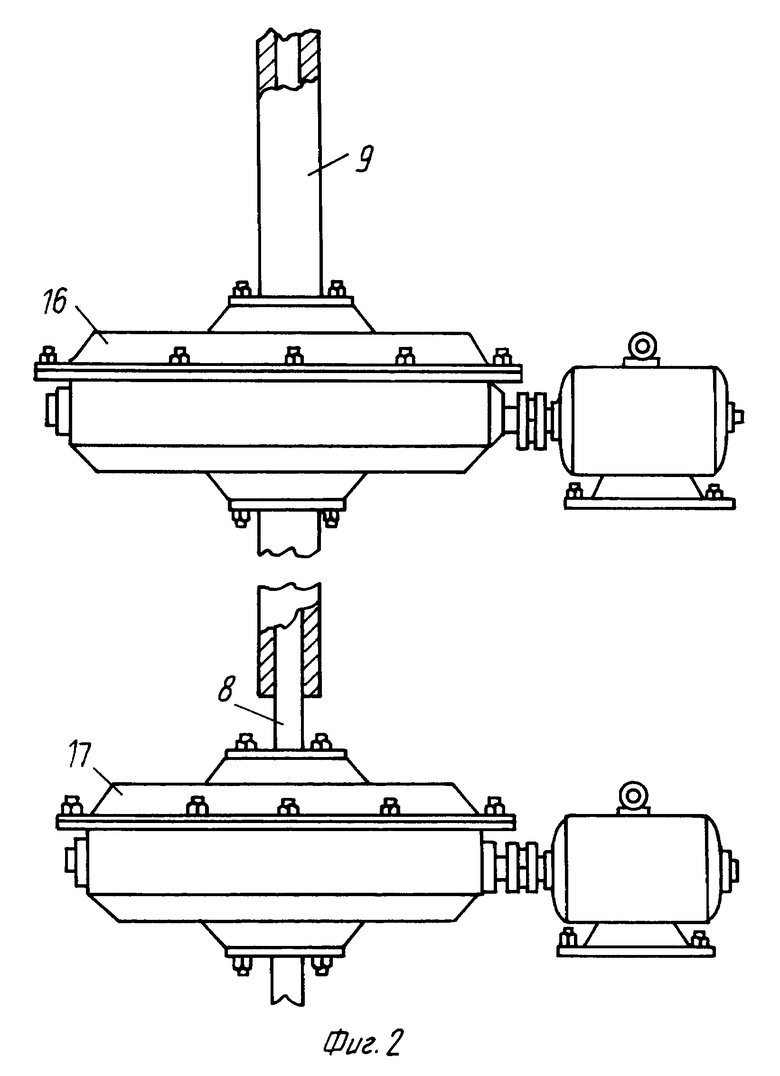

На фиг. 2 показаны исполнительные механизмы трубоподъемников и их связь между собой.

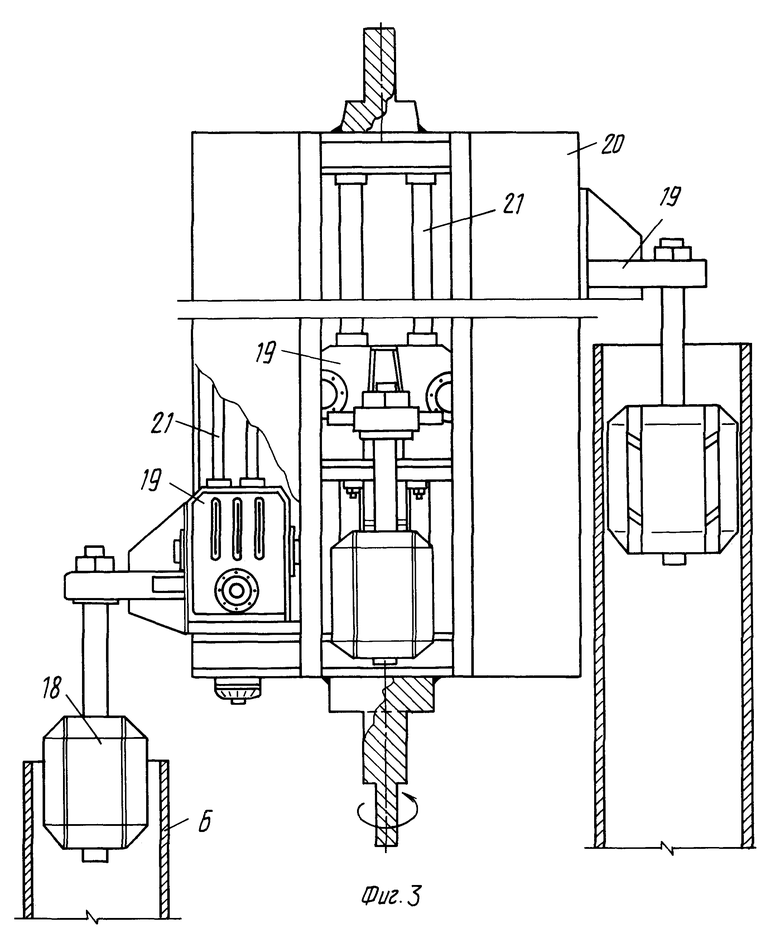

На фиг. 3 показаны лепестковые трубоподъемники второго подъема, установленные на поворотном механизме карусельного типа, со своими приводными механизмами.

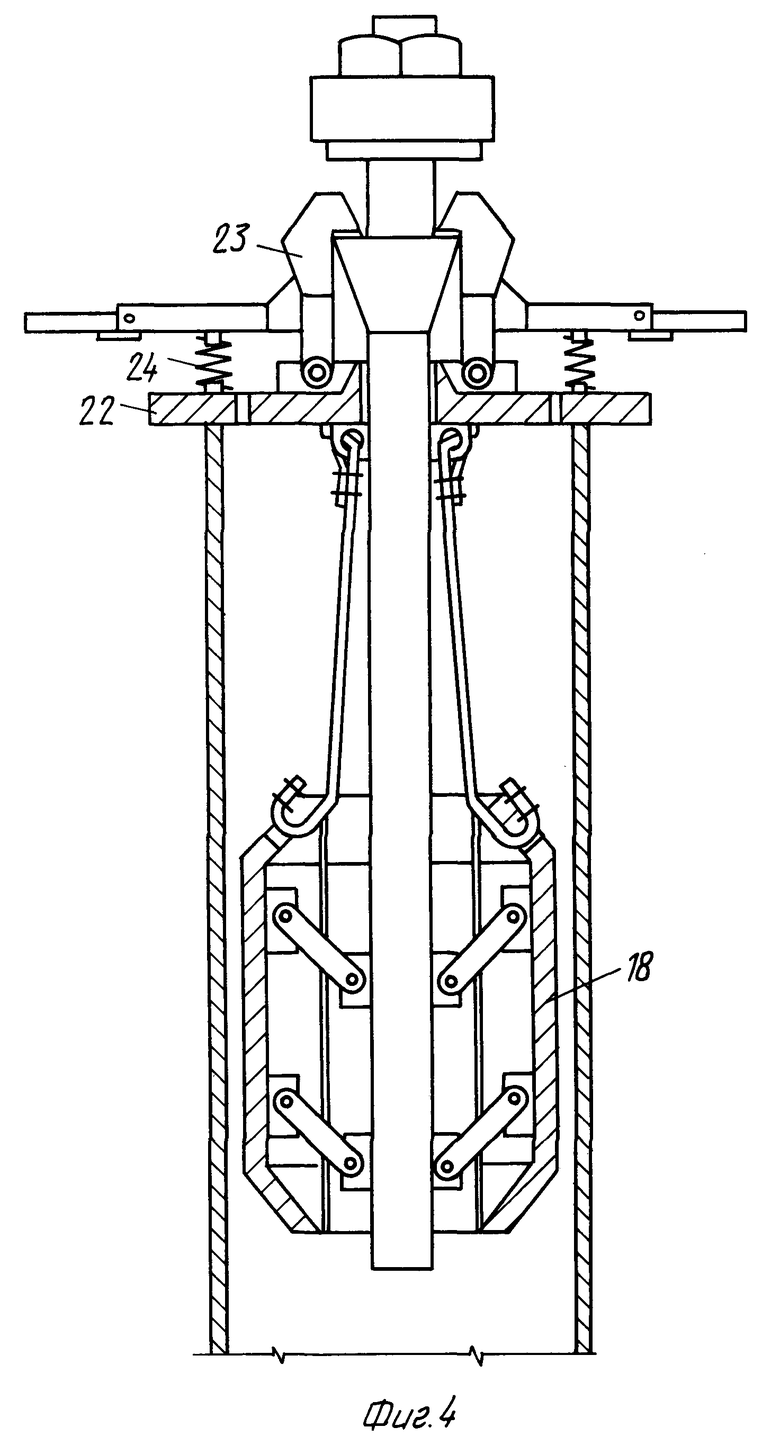

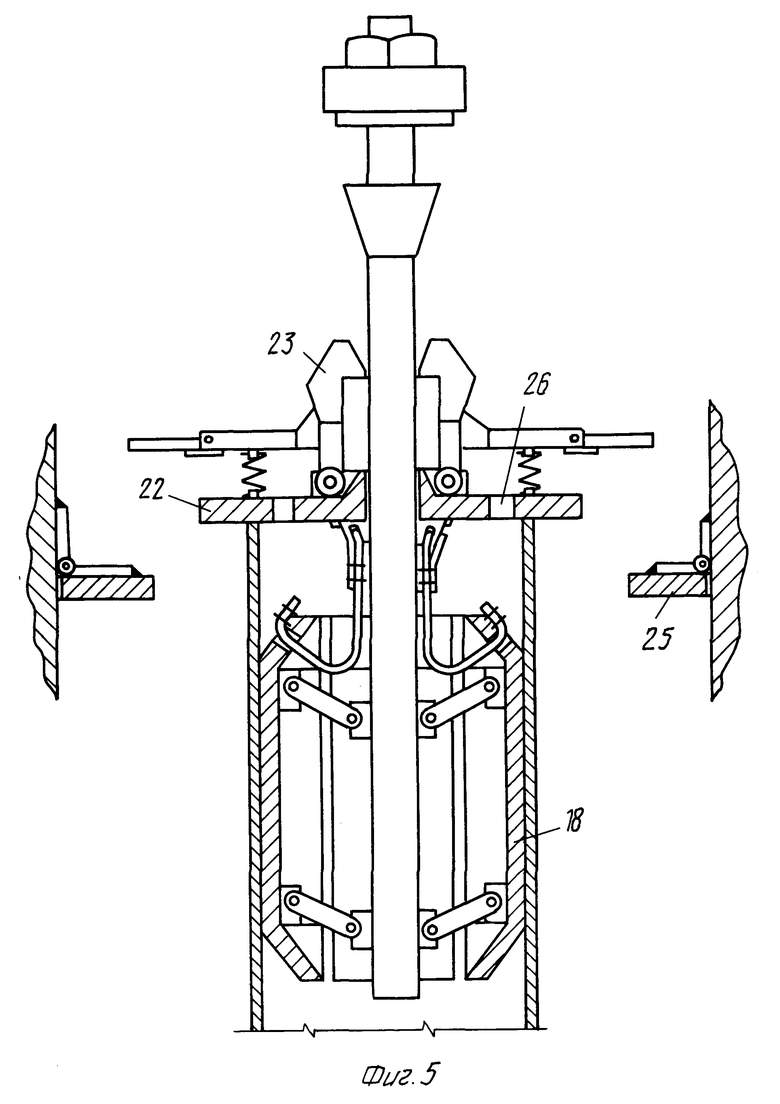

На фиг. 4 и 5 показаны лепестковые трубоподъемники в работе захвата трубы их лепестками и в работе освобождения лепестков трубоподъемника от трубы.

Крепления узлов и механизмов на строительных конструкциях на чертежах не показаны.

Установка состоит из сталеразливочного ковша 1, металлоемкости 2, распределительного огнеупорного блока 3, огнеупорного защитного стакана 4, кристаллизатора 5, тонкостенной намороженной трубы 6, верхнего и нижнего трубоподъемника 7, первого уровня подъема, штанги верхнего трубоподъемника 8 и штанги нижнего трубоподъемника 9, направляющей гильзы 10, винтовых прямоугольных каналов 11, входного штуцера 12, паровоздушной камеры охлаждения 13, монтажной плиты 14, качающего механизма 15, показанных на фиг.1.

На фиг. 2 показаны исполнительный механизм 16, штанги нижнего трубоподъемника 9 и исполнительный механизм 17, штанги верхнего трубоподъемника 8.

На фиг.3 показаны лепестковые трубоподъемники 18, расположенные в верхней части установки, второго уровня подъема, закрепленные на исполнительных механизмах 19, установленных на поворотном механизме карусельного типа 20, которые могут перемещаться вертикально вверх по направляющим 21.

Установка работает следующим образом.

Пусковой вариант. После окончания монтажных работ конструкцию установки проверяют на соосность зависимых между собой узлов и механизмов и на синхронность скоростей механизмов в работе, а также на синхронность скорости механизма качания со скоростью вытягивания отливки вертикально вверх. Скорость механизма качания при движении узла заливки с кристаллизатором вверх совместно с отливкой не должна расходиться даже на миллиметр, т.к. в противном случае может привести к нарушению процесса намораживания первых порций формирования отливки и поручить огнеупорную футеровку нижнего торцевого огнеупорного ложа кристаллизатора.

Перед пуском в работу установки всю огнеупорную футеровку заливочного узла прогревают газовоздушными горелками до температуры возможности приема металла, а в проем кристаллизатора заводят затравочный участок трубы, по нижнему торцу которой вырезаны зацепы типа ласточкин хвост.

Когда закончены все наладочные и предпусковые работы, в приемную емкость заливают металл, которым заполняют только определенную часть кристаллизатора, способную обеспечить закрепление металла за торец заправочного участка трубы и обеспечить минимальную скорость вытягивания намораживающейся в кристаллизаторе отливки. Незначительная скорость дает возможность устранить недостатки в работе оборудования и стабилизировать синхронизацию движения по всем участкам установки.

Скорость подъема отливки совмещают с увеличением подачи металла в приемную емкость. Когда уровень металла достигает заданной отметки, а толщина стенок отливки соответствует принятому стандарту, то считается что установка вошла в нормальный режим работы.

Рабочий режим установки.

Это значит, что металл из сталеразливочного ковша 1 струей заданной мощности поступает в металлоприемник заливочного узла 2, откуда через соединительный канал поступает в проем распределительного блока 3, а затем - в кольцевой питатель, образованный распределительным блоком и огнеупорным защитным стаканом 4, из которого металл поступает в проем кристаллизатора 5, где и происходит формирование отливки по форме трубы 6, которая равномерно вытягивается вертикально вверх, увлекаемая лепестковым трубоподъемником 7 самого нижнего расположения. В основном работает верхний трубоподъемник, перемещаясь вверх-вниз, а нижний трубоподъемник работает только на подхвате, когда верхний подъемник с наибольшей возможной скоростью опускается вниз в исходное положение, и, приблизившись к нижнему подъемнику, подхватывает отливку и снова продолжает работать на подъем отливки, в то время нижний подъемник возвращается в исходное положение. В этом и есть прямое назначение подъемников первого нижнего уровня.

Второй уровень трубоподъемников вступает в работу после раскроя отливки на мерную длину и удаления ее с оси расположения кристаллизатора. Поэтому участок раскроя непрерывной отливки находится на высоте, ограниченной длиной штанги 8 верхнего подъемника 7 и длиной участка трубы, в проем которой должен быть погружен трубоподъемник второго уровня подъема отливки 18, который некоторое время уже должен ждать подхода торца отрезанной отливки и быть готовым к приему груза. Это значит, что заглушка 22, ждавшая торца трубы, подвешена на опорном кольце штанги подъемника 18 второго уровня подъема и удерживается с помощью подпружиненных крючков-зацепов. При приближении торца отливки трубоподъемник начинает двигаться совместно и синхронно с отливкой. В движении хвостовики зацепов 23 натыкаются на баланс-груз 25 и освобождают зацепы. Крышка срывается и освобождает подвесы лепестков и лепестки трубоподъемника, которые входят в захват с отливкой. Заглушка закрывает торец трубы и удерживает выход защитного газа из полости отливки, стравливая его дозировано через калиброванные отверстия 26.

Войдя в захват, подъемник второго уровня подъема отливки, поднимает ее до заданной отметки и после окончания мерного реза готовая труба срочно отводится в сторону путем поворота механизма карусельного типа 20 вокруг своей оси. Поворотный механизм может быть 4-6-ти позиционного вида и определенного диаметра по окружности, способной транспортировать отливку в соседнее складское помещение, где отливка опускается в отверстие опрокидывателя отливки в горизонтальное положение. Упершись своим нижним концом в упор опрокидывателя, отливка прекращает опускаться, в то время как трубоподъемник продолжает снижаться. Когда торец трубы поднимает заглушку 22 до автоматического захвата крючками-зацепами 23 опорного кольца, имеющегося на штанге подъемника, то можно поднимать трубоподъемник, т.к. лепестки трубоподъемника сложатся под усилием натяжения их подвесов. Этим приемом труба освобождается и ее можно укладывать на стеллаж для полного охлаждения. Для устойчивости подъема длинномерной отливки по пути ее следования устанавливаются направляющие приводные и холостые ролики, которые крепятся на поворотном механизме карусельного типа (на чертеже не показаны).

Для исключения застойных зон в кольцевой металлованне кристаллизатора на поверхности образующей огнеупорного стакана выполнены направляющие движению металла в виде ребер 27, находящихся друг от друга на расстоянии 1-5 см, расположенные под углом к вертикали не менее чем в 45o и высотой, равной размеру ширины вертикального кольцевого литникового канала в кристаллизатор, с помощью которых образуются ряд отдельных каналов питателей жидкой ванны кристаллизатора, которые начинаются у вертикального кольцевого входа в кристаллизатор и оканчиваются за 5 - 10 см до уровня зеркала металла в кристаллизаторе. Каналы между ребрами позволяют равномерно распределять поступающий в кристаллизатор металл по всему его кольцевому объему, что исключает появление застойных зон и улучшает равномерность толщины отливки по окружности и длине отливки.

Предложенная установка весьма выгодно отличается от всех ранее известных и ныне используемых способов получения тонкостенных труб больших и средних так необходимых в строительстве.

Установка позволит отказаться от МНЛЗ со значительно большой шириной получаемых слябов и дальше от крупных трубосварочных станов, а главное от крупных многоклетьевых широкополосных станов горячей прокатки широких слябов.

Стоит особо отметить, что формирование в кристаллизаторе околостеночного тонкого слоя отливки, извлекаемой с относительно высокой скоростью из кристаллизатора, идет при интенсивном охлаждении малых объемов металла, которые, стремясь закрепиться на холодных стенках кристаллизатора, выталкивают из себя все возможные неметаллические и газовые включения и очищают себя практически полностью.

Кроме того, поскольку градиент разброса температур у стенки кристаллизатора и со стороны жидкой фазы металла очень высок, то и структура образующегося слоя тонкостенной отливки будет формироваться близкой к аморфной и переходящей в весьма мелкозернистую структуру.

Способствовать получению особой структуры металла будет скорость вытягивания отливки из кристаллизатора, которая при достаточной высоте металла в кристаллизаторе ожидается значительной и вполне способствующей избежать рекристаллизацию образовавшейся первоначальной структуры у холодных стенок кристаллизатора.

Не ожидается рекристаллизации и при выходе отливки из кристаллизатора, т. к. запас тепловой энергии в тонком слое невелик, а нагрянувшее тут же охлаждение ликвидирует такую возможность.

В результате вышеизложенного ожидаются весьма высокие механические и корозионностойкие свойства верхнего и всего слоя трубы, которых так не достает в получаемых сегодня трубах больших и средних диаметров.

Предложенная установка позволит отказаться от машин непрерывного литья широких слябов, крупных многоклетьевых широкополосных станов горячей прокатки и от крупных трубосварочных станов.

По своим конструктивным особенностям предложенная установка не потребует больших затрат, чем, например, обычная рядовая МНЛЗ, а экономию даст, которую просто трудно на данном этапе вообразить и определить.

Установка предназначена для литья тонкостенных труб большого диаметра. Установка содержит механизмы первого и второго уровней вытягивания труб вверх. Механизм первого уровня содержит ближний и дальний лепестковые подъемники. Оба подъемника посредством штанг, опущенных ниже механизма качания, соединены с исполнительными механизмами. Трубоподъемники механизма вытягивания второго уровня соединены с исполнительными механизмами, расположенными на поворотном приводном механизме. Посредством штанг подъемники транспортируют трубу до поворотного механизма. С помощью контователя трубу переводят в горизонтальное положение. Обеспечивается возможность транспортировки труб, когда материал ее находится еще в температурно-неустойчивом состоянии. 5 ил.

Установка непрерывного литья намораживанием тонкостенных труб, содержащая кристаллизатор, заливочный узел, устройство для распределения и подачи металла в кристаллизатор, включающее входящий в полость кристаллизатора огнеупорный стакан с осевым отверстием, закрепленные на монтажной плите, установленной на механизме качания, и механизм вытягивания непрерывной отливки вертикально вверх, отличающаяся тем, что она снабжена металлической направляющей гильзой, размещенной в осевом канале огнеупорного стакана, камерой паровоздушного охлаждения отливки, установленной над кристаллизатором, при этом в направляющей гильзе выполнены прямоугольные винтовые канавки для пропуска сжатого охлаждающего инертного газа, подаваемого через штуцер в нижней части гильзы, на поверхности стакана выполнены направляющие ребра, расположенные на расстоянии 1 - 5 см друг от друга под углом не менее 45o к вертикали и высотой, равной ширине кольцевого литникового канала, и образующие ряд каналов питателей, начинающихся от входа в кристаллизатор и оканчивающихся за 5 - 10 см до уровня зеркала металла, причем стакан расположен выше уровня металла в кристаллизаторе, механизм вытягивания состоит из механизмов первого и второго уровней вытягивания, механизм первого уровня содержит полую штангу ближнего лепесткового трубоподъемника и размещенную в ней штангу дальнего лепесткового трубоподъемника, при этом штанги расположены в направляющей гильзе, опущены ниже механизма качания и соединены с исполнительными механизмами, а трубоподъемники механизма второго уровня вытягивания закреплены на силовых штангах, соединенных с исполнительными механизмами, установленными на поворотном приводном механизме карусельного типа с возможностью перемещения по направляющим для подъема отливки к верхней точке поворотного приводного механизма, при этом по ходу поворота приводного механизма на 180o расположен кантователь отливок в горизонтальное положение.

| RU 2000877 C1, 15.10.93 | |||

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПОЛОСЫ ИЗ НЕПРЕРЫВНО-ЛИТОЙ БИМЕТАЛЛИЧЕСКОЙ ТРУБНОЙ ЗАГОТОВКИ | 1994 |

|

RU2086350C1 |

| Устройство для подачи металлаВ КРиСТАллизАТОР | 1979 |

|

SU816678A2 |

| US 4355680 A, 26.10.82 | |||

| РЖ ТОЛП, 1971, N7, реферат 7Г325П | |||

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛОПРОДУКЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2033886C1 |

Авторы

Даты

1999-07-20—Публикация

1997-12-30—Подача