Изобретение относится к литейному производству, а именно к составам самовысыхающих противопригарных покрытий для литейных форм и стержней, применяемых для предупреждения образования пригара при изготовлении стальных или чугунных отливок.

Для исключения образования пригара и других поверхностных дефектов на отливках формы и стержни, изготавливаемые из холоднотвердеющих смесей (ХТС), наиболее часто окрашивают самовысыхающими противопригарными красками на осяове высокоогнеупорных наполнителей, например циркона. Для выполнения своего назначения такие краски должны обладать специальными технологическими свойствами при нормальных температурах. При высоких температурах (температурах заливки металла в полость формы) слой покрытия должен иметь высокую прочность при изгибе и достаточную прочность сцепления с поверхностью форм и стержней, причем чем выше прочность при изгибе и выше прочность сцепления, тем меньше вероятность разрушения и отслоения покрытия, а следовательно, образования на отливках пригара и других поверхностных дефектов. Прочность самовысыхающих протипопригарных покрытий и надежное их сцепление с поверх

СА) 4

О Ю

ностью формы или стержня во время заливки жидкого металла достигается путем ввода в состав покрытия связующих материалов, способных растворяться в неводных (органических) растворителях и об- разовывать после испарения последних прочные пленки.

Известны составы самовысыхающих красок со связующим раствором поливи- нилбутираля (ПВБ) в органическом растворителе. Раствор ПВБ обладает также и стабилизирующими свойствами, повышая седиментационную устойчивость суспензии и улучшая ее кроющую способность. Основной недостаток покрытий с ПВБ - их низкая термостойкость. ПВБ в покрытиях полностью выгорает в интервале температур 200-300°С, что приводит к разрушению слоя противопригарного покрытия. Это приводит к образованию засоров и пригара на отливках.

По этой причине ПВБ следует считать только стабилизатором противопригарных красок, а для повышения термостойкости покрытия необходимо вводить дополнительное связующее. С этой целью в состав самовысыхающих красок с ПВБ вводят кремнийорганические соединения (этилси- ликат, кремнийорганические смолы).

Однако кремнийорганические соединения приводят к растрескиванию слоя противопригарного покрытия и отслаиванию от поверхности формы или стержня, что приво- дит к образованию пригара и других поверхностных дефектов на отливках. Кроме того, кремнийорганические продукты дефицитны и имеют высокую стоимость.

Наиболее часто для повышения термостойкости самовысыхающих покрытий с ПВБ в их состав дополнительно вводят спирторастворимые смолы жидкий бакелит, смолу ОФ-1. Однако покрытия с фе- нолформальдегидной смолой (например с ОФ-1) сохраняют прочностные свойства до относительно невысоких температур (порядка 600-700°С), а также вызывают повышение газотворности слоя покрытия. Поэтому для повышения прочности самовысыхающих покрытий и обеспечения их сцепления с поверхностью форм и стержней до температур заливки железоугле- родных сплавов (порядка 1200-1600°С), предлагается дополнительно вводить в их состав неорганические продукты: борную кислоту, триполифосфат натрия и термореактивные компоненты, имеющие общую формулу AxMFv, где А - щелочной металл (Ма или К), М - AI, Cr. Ti; F - фтор, X, Y - показатели количества атомов. Такие добавки обеспечивают спекание слоя покрытий при нагреве.

Недостатком покрытий являются низкие прочностные свойства в начальный период воздействия высоких температур.

Из описанных в литературе противопригарных красок по составу ингредиентов наиболее близкой к предлагаемой является краска, содержащая компоненты в следующем соотношении, мае.ч.:

Циркон68,0

Раствор ПВБ в органическом растворителе вязкостью 19-21

с по ВЗ-429,0-30,0

Смола ОФ-12,0-3,0

Краска такого состава имеет следующие технологические свойства:

Вязкость по ВЗ-4, с50,0-60,0

Плотность, кг/м3,1031,85-1,90

Расслоение, %, через, ч: 198,0

394,0

2482,0

Газотворность, 10 3м3/кг 42,0-53,0

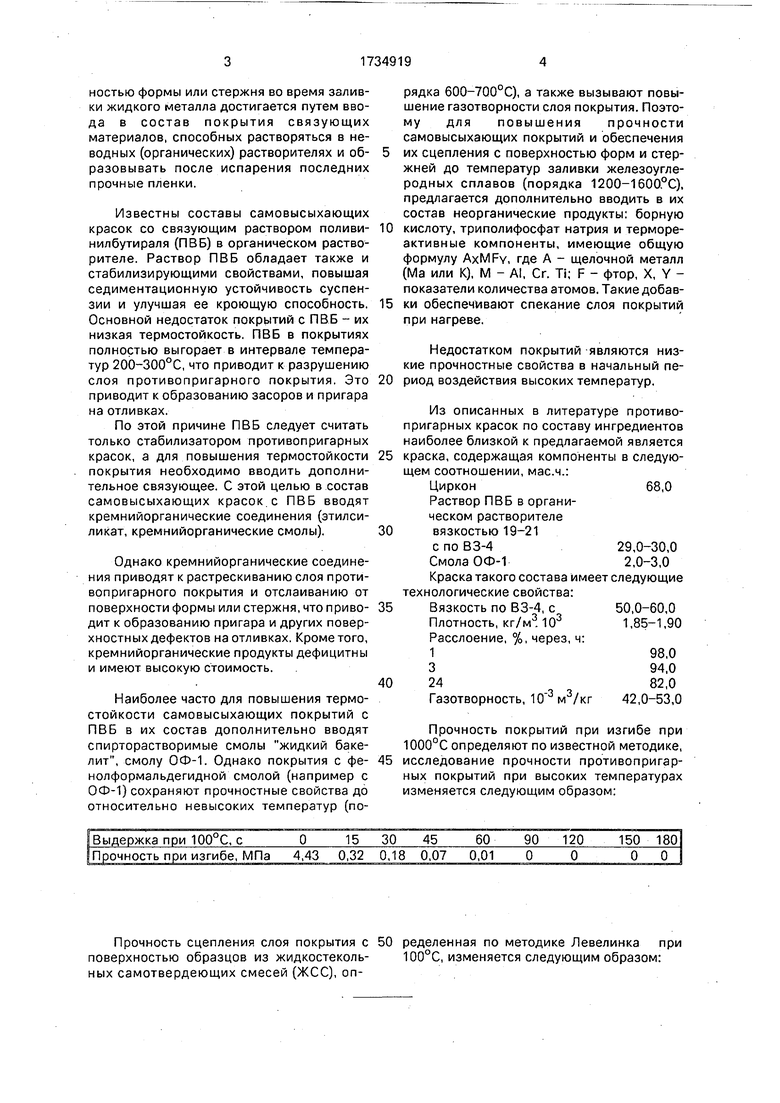

Прочность покрытий при изгибе при 1000°С определяют по известной методике, исследование прочности противопригарных покрытий при высоких температурах изменяется следующим образом:

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав противопригарного покрытия для литейных форм и стержней | 1988 |

|

SU1560357A1 |

| СОСТАВ ДЛЯ ПРИГОТОВЛЕНИЯ ПРОТИВОПРИГАРНОГО ПОКРЫТИЯ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ И ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ НА ЕГО ОСНОВЕ | 2021 |

|

RU2763056C1 |

| Противопригарная краска для литейных форм и стержней | 1980 |

|

SU900933A1 |

| Противопригарная краска для литейных форм и стержней | 1980 |

|

SU876259A1 |

| Состав самовысыхающей противопригарной краски для форм и стержней чугунного литья и способ ее приготовления | 1991 |

|

SU1811959A1 |

| Противопригарное покрытие для литейных форм и стержней | 1984 |

|

SU1253708A1 |

| ПРОТИВОПРИГАРНАЯ КРАСКА ДЛЯ СТАЛЬНЫХ ОТЛИВОК | 2009 |

|

RU2414497C1 |

| Противопригарная краска для литейных форм и стержней | 1980 |

|

SU926842A1 |

| Самовысыхающая противопригарная краска для литейных стержней и форм | 1977 |

|

SU733847A1 |

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2151019C1 |

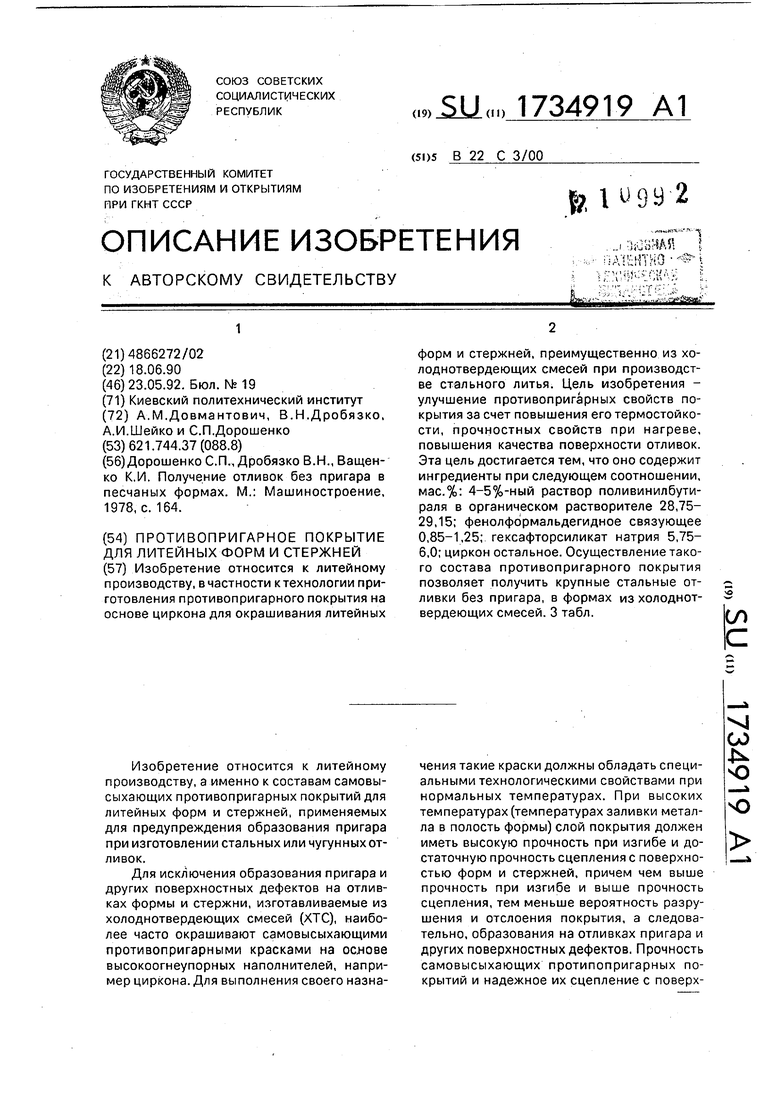

Изобретение относится к литейному производству, в частности к технологии приготовления противопригарного покрытия на основе циркона для окрашивания литейных форм и стержней, преимущественно из холоднотвердеющих смесей при производстве стального литья. Цель изобретения - улучшение противопригарных свойств покрытия за счет повышения его термостойкости, прочностных свойств при нагреве, повышения качества поверхности отливок. Эта цель достигается тем, что оно содержит ингредиенты при следующем соотношении, мас.%: 4-5%-ный раствор поливинилбути- раля в органическом растворителе 28,75- 29,15; фенолформальдегидное связующее 0,85-1,25; гексафторсиликат натрия 5,75- 6,0; циркон остальное. Осуществление такого состава противопригарного покрытия позволяет получить крупные стальные отливки без пригара, в формах из холоднотвердеющих смесей. 3 табл. (Л

Прочность сцепления слоя покрытия с 50 ределенная по методике Левелинка при поверхностью образцов из жидкостеколь- 100°С, изменяется следующим образом: ных самотвердеющих смесей (ЖСС), опКак видно из приведенных данных, покрытие полностью теряет прочностные свойства в условиях воздействия высоких температур в течение 60 с, что в реальных условиях приводит к образованию пригара на отливках. Газотворность покрытий, содержащих 2-3% смолы ОФ-1 составляет (42-53) .

Цель изобретения - улучшение противопригарных свойств самовысыхающего покрытия за счет повышения его термостойкости и прочностных свойств при температурах заливки жидкого металла в форму, снижение его газотворности, а также повышение чистоты поверхности отливок, получаемых в песчаных формах.

Поставленная цель достигается тем, что в противопригарную краску содержащую огнеупорный наполнитель, раствор ПВБ в органическом растворителе и фенолофор- мальдегидное связующее, дополнительно вводят гексафторсиликат натрия при следующем содержании ингредиентов, мас.%: Огнеупорный наполнитель - основа фенолофор- мальдегидное связующее (например смола ОФ-1) 0,85-1,25 Раствор ПВБ в органическом растворителе вязкостью 19-21 с по ВЗ-4 27,75-29,15 Гексафторсиликат натрия 5,75-6,0 Гексафторсиликат натрия (ГФСН) - неорганическое соединение, имеющее химическую формулу Na2SiFe. ГФСН применяют в качестве связующего для кислотно- и жаростойких бетонов и футеровок.

В литейном производстве известно применение ГФСН как порошкообразного отвердителя смесей с жидким стеклом. В спирте и других органических растворителях ГФСН нерастворим.

Применение ГФСН в составах самовысыхающих противопригарных покрытий ранее неизвестно. В составе предлагаемой краски используется в порошкообразном виде и, следовательно, прочности покрытиям при нормальных температурах после испарения растворителя не придает.

Прочность самовысыхающих противопригарных покрытий формируется после испарения органического растворителя за счет сополимеризации ПВБ и смолы. Связующая композиция смола-ПВБ способствует сохранению прочности слоя противопригарного покрытия при нагреве до 600-700°С. Это объясняется образованием коксового остатка при термодеструкции

смолы, который связывает зерна наполнителя покрытия. При дальнейшем повышении температуры и времени выдержки происходит окисление и газификация коксового остатка и разрушение слоя противопригарного покрытия, что приводит к неизбежному образованию поверхностных дефектов на отливках.

В основу предлагаемого состава самовысыхающей противопригарной краски положена идея достижения упрочнения слоя

покрытия за счет его спекания под действием тепла заливаемого в форму металла с участием жидкой фазы. С этой целью в состав краски вводится ГФСН в качестве самостоятельной добавки, которая,

расплавляясь, обеспечивает спекание слоя покрытия под действием теплоты заливаемого в форму жидкого металла. При этом ПВБ и ОФ-1, входящие в состав покрытия, подвергаются полной термодеструкции при

нагреве и на прочность покрытия при высоких температурах не влияют. Таким образом, в предлагаемом составе противопригарной краски, в отличие от ранее известных вариантов применения,

ГФСН используется в сочетании с органическим растворителем, в котором он нерастворим, по новому назначению, а именно как добавка, обеспечивающая спекание слоя покрытия под действием тепла заливаемого

в форму металла. Такое техническое применение ГФСН ранее неизвестно.

При приготовлении противопригарных красок вначале готовят раствор ПВБ в органическом растворителе (например, в этиловом спирте) требуемой вязкости, далее вводят в него смолу ОФ-1, а затем порошкообразный наполнитель и ГФСН при постоянном перемешивании.

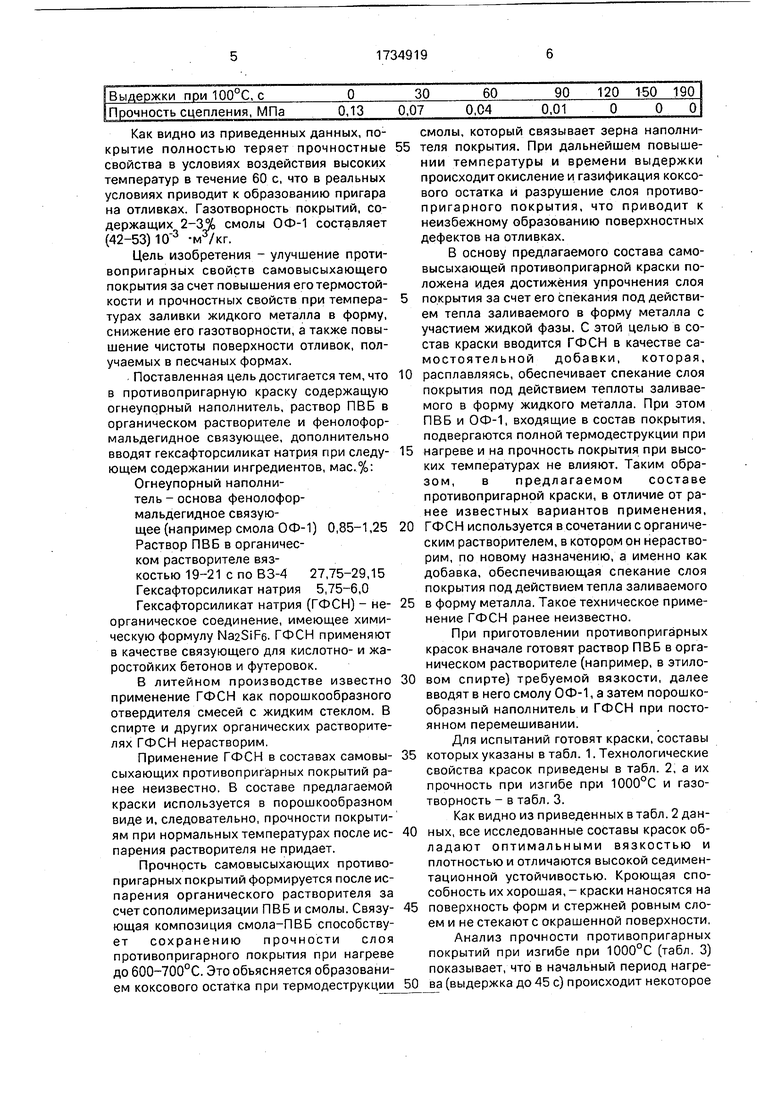

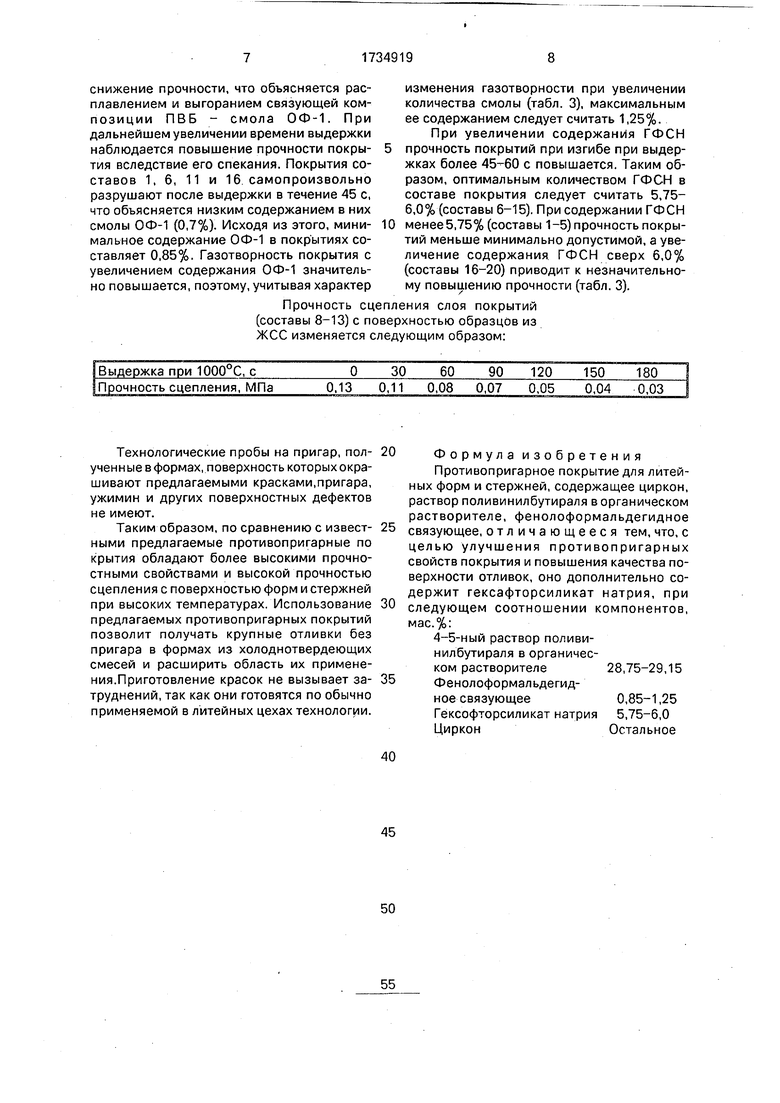

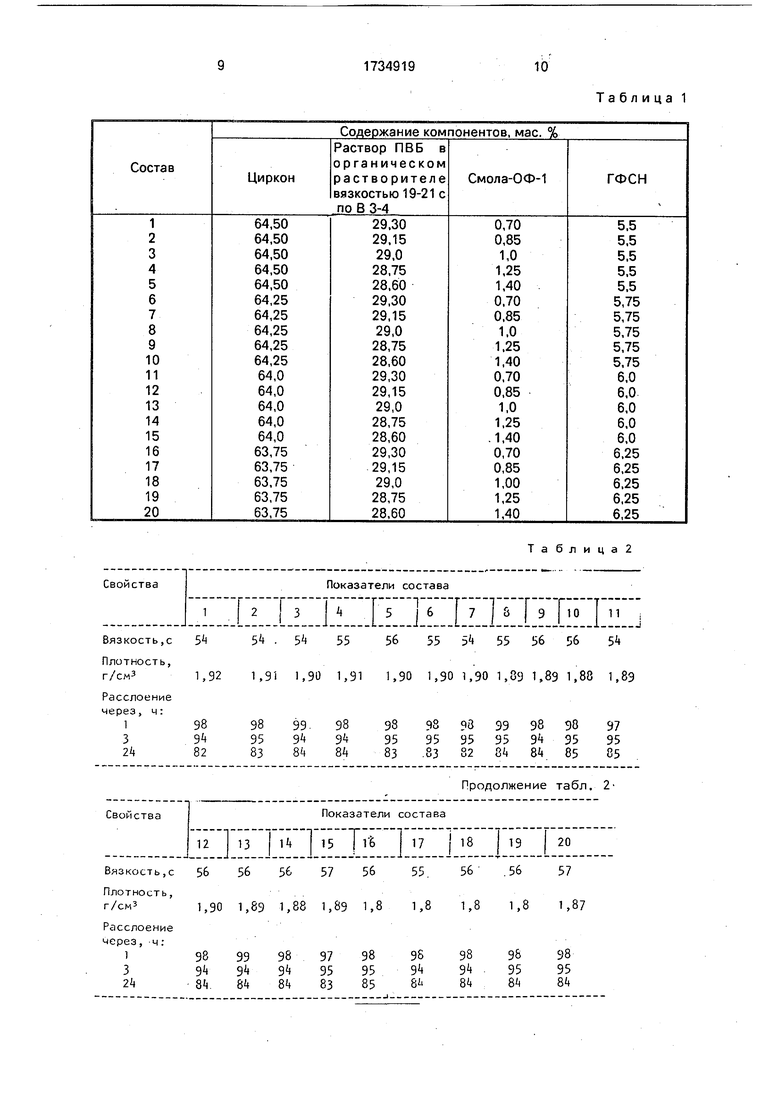

Для испытаний готовят краски, составы

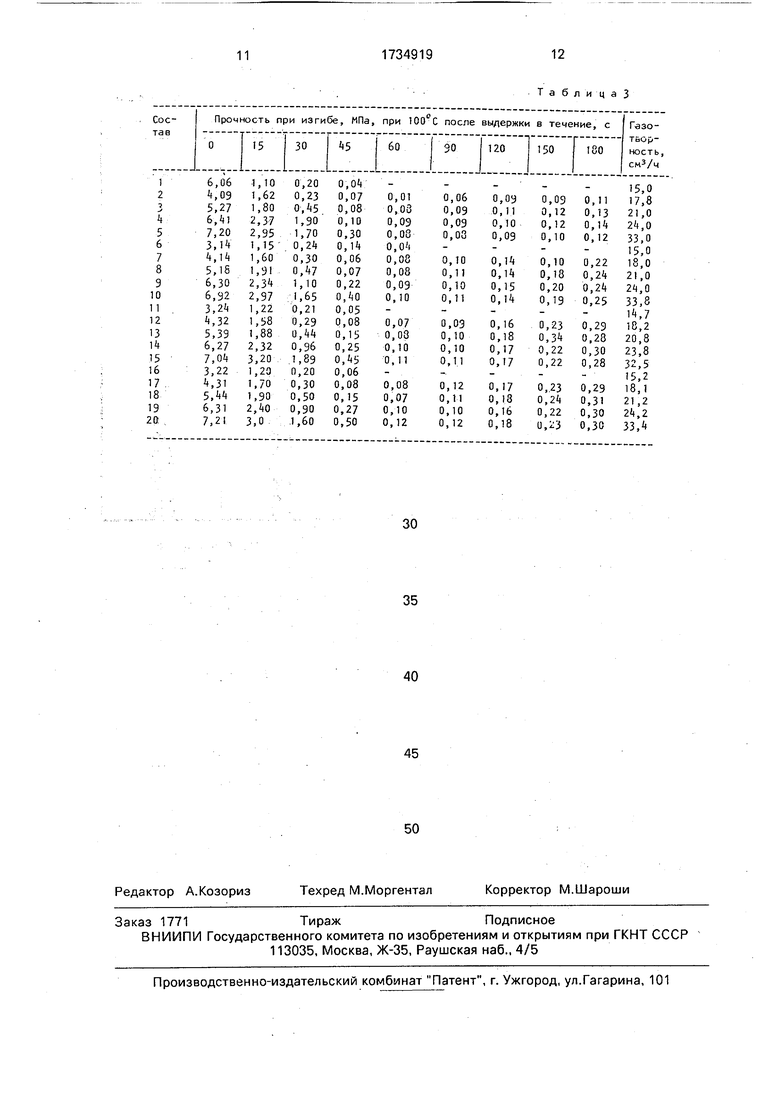

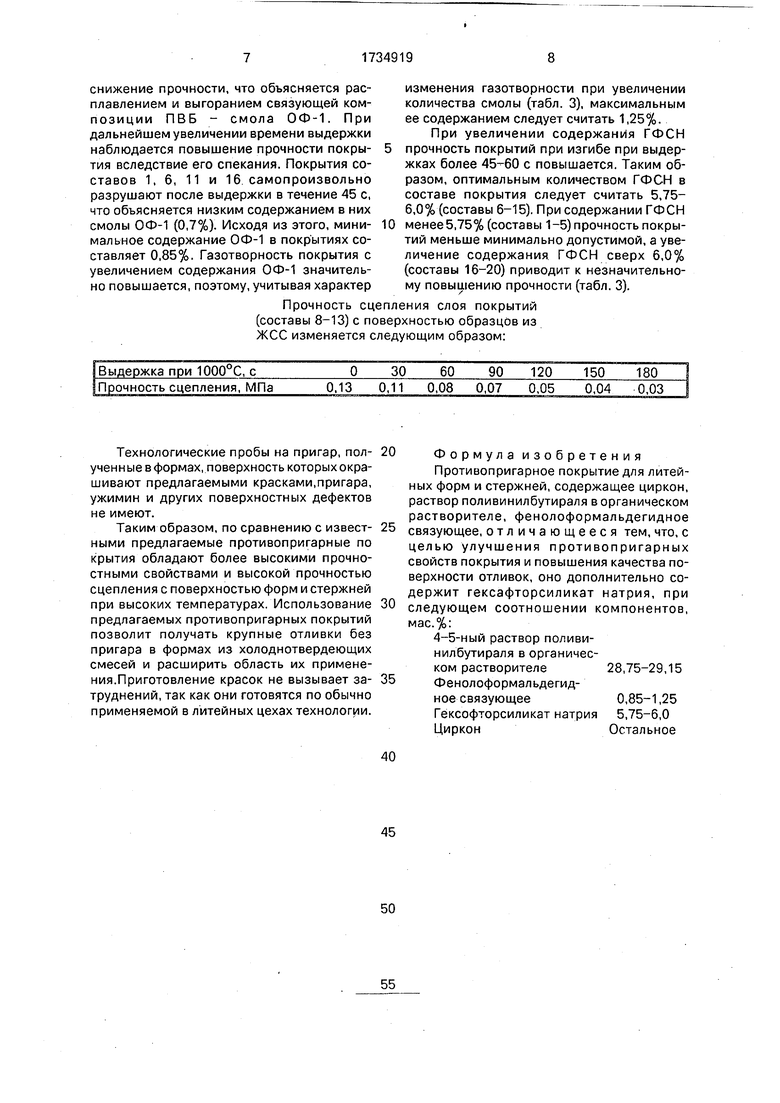

которых указаны в табл. 1. Технологические свойства красок приведены в табл. 2, а их прочность при изгибе при 1000°С и газо- творность - в табл. 3.

Как видно из приведенных в табл. 2 данных, все исследованные составы красок обладают оптимальными вязкостью и плотностью и отличаются высокой седимен- тационной устойчивостью. Кроющая способность их хорошая, - краски наносятся на

поверхность форм и стержней ровным слоем и не стекают с окрашенной поверхности. Анализ прочности противопригарных покрытий при изгибе при 1000°С (табл. 3) показывает, что в начальный период нагрева (выдержка до 45 с) происходит некоторое

снижение прочности, что объясняется расплавлением и выгоранием связующей композиции ПВБ - смола ОФ-1. При дальнейшем увеличении времени выдержки наблюдается повышение прочности покрытия вследствие его спекания. Покрытия составов 1, 6, 11 и 16 самопроизвольно разрушают после выдержки в течение 45 с, что объясняется низким содержанием в них смолы ОФ-1 (0,7%). Исходя из этого, минимальное содержание ОФ-1 в покрытиях составляет 0,85%. Газотворность покрытия с увеличением содержания ОФ-1 значительно повышается, поэтому, учитывая характер

Прочность сцепления слоя покрытий (составы 8-13) с поверхностью образцов из ЖСС изменяется следующим образом:

Технологические пробы на пригар, пол- ученные в формах, поверхность которых окрашивают предлагаемыми красками,пригара, ужимин и других поверхностных дефектов не имеют.

Таким образом, по сравнению с извест- ными предлагаемые противопригарные по крытия обладают более высокими прочностными свойствами и высокой прочностью сцепления с поверхностью форм и стержней при высоких температурах. Использование предлагаемых противопригарных покрытий позволит получать крупные отливки без пригара в формах из холоднотвердеющих смесей и расширить область их применения.Приготовление красок не вызывает за- труднений, так как они готовятся по обычно применяемой в литейных цехах технологии.

0

изменения газотворности при увеличении количества смолы (табл. 3), максимальным ее содержанием следует считать 1,25%.

При увеличении содержания ГФСН прочность покрытий при изгибе при выдержках более 45-60 с повышается. Таким образом, оптимальным количеством ГФСН в составе покрытия следует считать 5,75- 6,0% (составы 6-15). При содержании ГФСН менее5,75% (составы 1-5) прочность покрытий меньше минимально допустимой, а увеличение содержания ГФСН сверх 6,0% (составы 16-20) приводит к незначительному повышению прочности (табл. 3).

Формула изобретения Противопригарное покрытие для литейных форм и стержней, содержащее циркон, раствор поливинилбутираля в органическом растворителе, фенолоформальдегидное связующее, отличающееся тем, что, с целью улучшения противопригарных свойств покрытия и повышения качества поверхности отливок, оно дополнительно содержит гексафторсиликат натрия, при следующем соотношении компонентов, мас.%:

4-5-ный раствор поливинилбутираля в органическом растворителе28,75-29,15 Фенолоформальдегид- ное связующее0,85-1,25 Гексофторсиликат натрия 5,75-6,0 Циркон Остальное

Таблица 1

Таблица2

Редактор А.Козориз

Техред М.Моргентал

Заказ 1771ТиражПодписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при I кн I txcr 113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат ТТатент, г. Ужгород, ул.Гагарина, 101

ТаблицаЗ

Корректор М.Шароши

| Дорошенко С.П., Дробязко В.Н., Ващен- ко К.И | |||

| Получение отливок без пригара в песчаных формах | |||

| М.: Машиностроение, 1978, с | |||

| Способ получения суррогата олифы | 1922 |

|

SU164A1 |

Авторы

Даты

1992-05-23—Публикация

1990-06-18—Подача