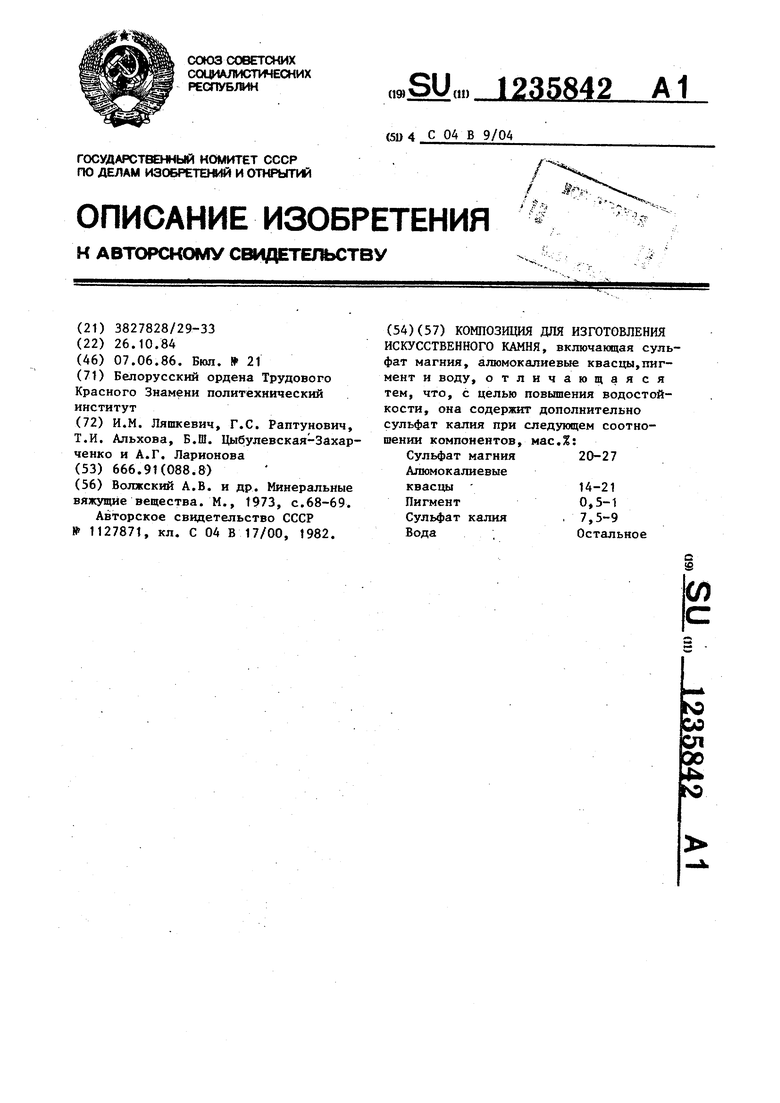

Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении искусственных камней, имитирующих декоративный природный камень

Целью изобретения является повышение водостойкости.

Искусственньи камень получают следующим образом.

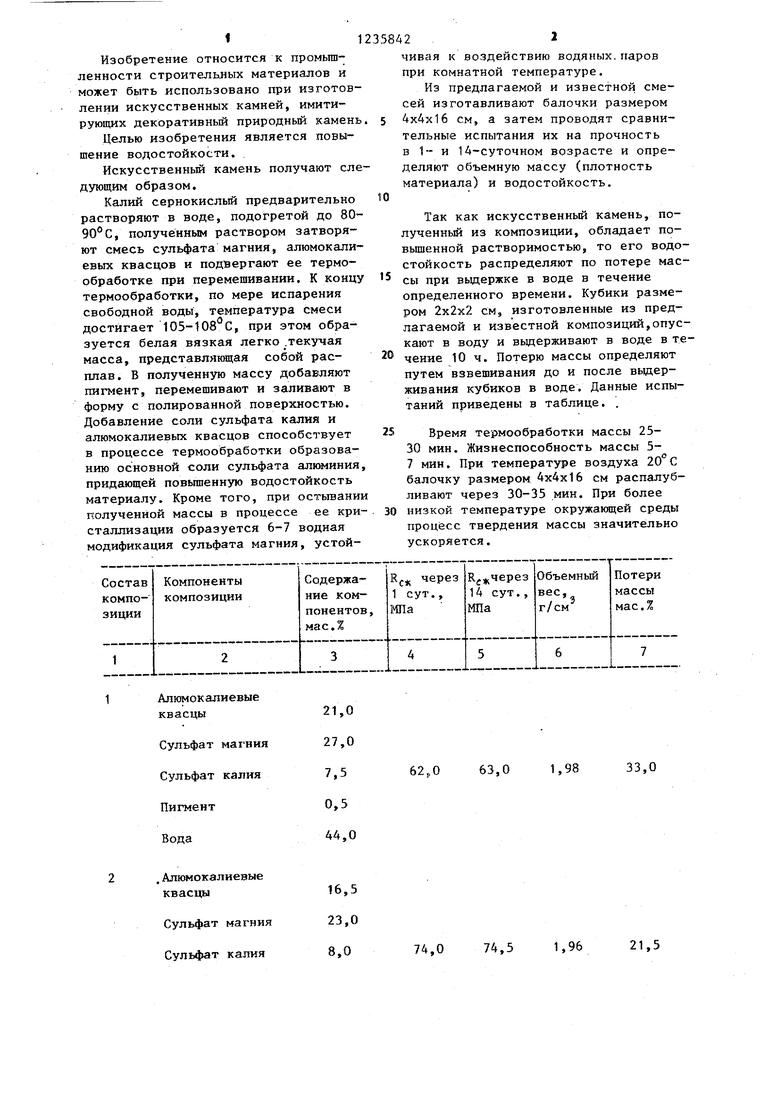

Калий сернокислый предварительно растворяют в воде, подогретой до 80- 90°С, полученным раствором затворяют смесь сульфата магния, алюмокали- евых квасцов и подвергают ее термообработке при перемешивании. К концу термообработки, по мере испарения свободной воды, температура смеси достигает 105-108 С, при этом образуется белая вязкая легко .текучая масса, представляющая собой расплав. В полученнзпо массу добавляют пигмент, перемешивают и заливают в форму с полированной поверхностью. Добавление соли сульфата калия и алюмокалиевых квасцов способствует в процессе термообработки образованию основной соли сульфата алнминия, придающей повышенную водостойкость материалу. Кроме того, при остьгеаиии полученной массы в процессе ее кристаллизации образуется 6-7 водная модификация сульфата магния, устойАлюмокалиевые

квасцы

Сульфат магния

Сульфат калия

Пигмент

Вода

.Алюмокалиевые

квасцы16,5

Сульфат магния23,0

Сульфат калия8,0

0

чивая к воздействию водяных.паров при ко1«1натной температуре.

Из предлагаемой и известной смесей изготавливают балочки размером 4x4x16 см, а затем проводят сравнительные испытания их на прочность в Ь- и 14-суточном возрасте и определяют объемную массу (плотность материала) и водостойкость.

Так как искусственный камень, полученный из композиции, обладает по- вьш1енной растворимостью, то его водостойкость распределяют по потере массы при выдержке в воде в течение определенного времени. Кубики размером 2x2x2 см, изготовленные из предлагаемой и известной композиций,опускают в воду и вьздерживают в воде в течение 10 ч. Потерю массы определяют путем взвешивания до и после вьщер- живания кубиков в воде. Данные испытаний приведены в таблице. .

Время термообработки массы 25- 30 мин. Жизнеспособность массы 5- 7 мин. При температуре воздуха балочку размером 4x4x16 см распалуб- ливают через 30-35 мин. При более низкой температуре окружанлцей среды процесс твердения массы значительно ускоряется.

62„0 63,0

1,98

33,0

74,0 74,5 1,96

21,5

Алюмокалиевые

Редактор Н. Егорова

Составитель Т. Сельченхова

Техред О.Гортвай Корректорам. Демчик

Заказ 3056/20 Тираж 640Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

.Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

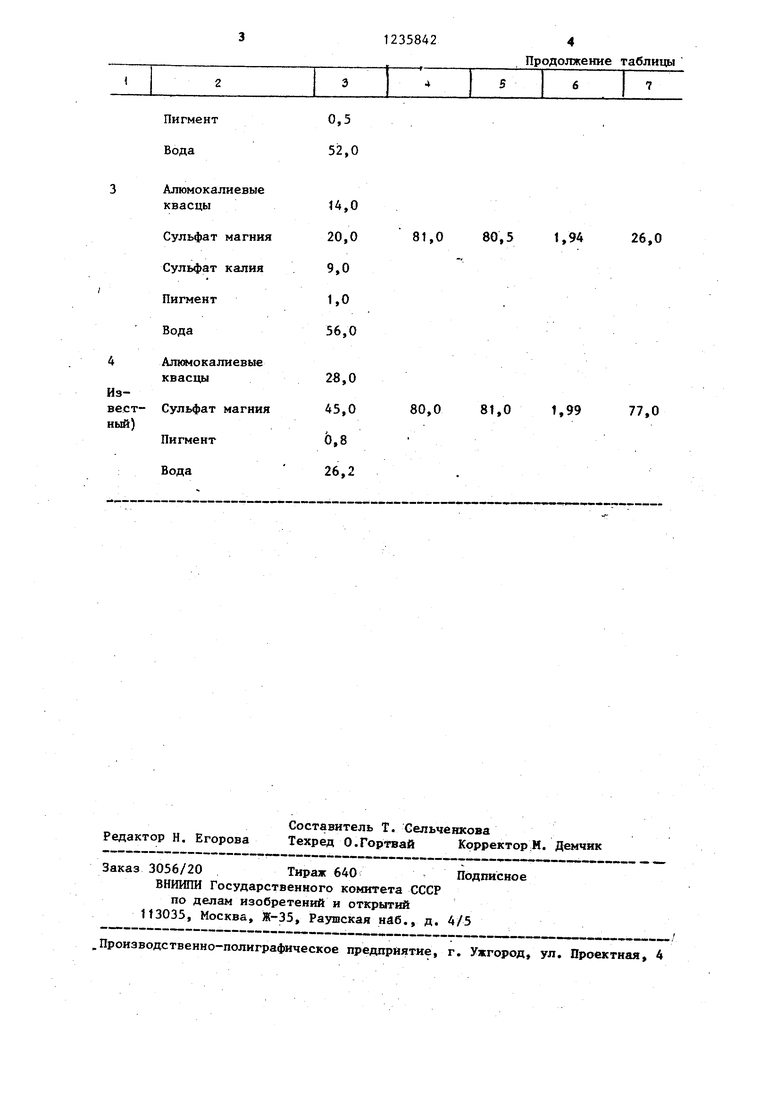

Продолжение таблицы

81,0

80,5 1,94

26,0

80,0

81,0 1,99

77,0

| название | год | авторы | номер документа |

|---|---|---|---|

| СУЛЬФОМАГНЕЗИАЛЬНОЕ ВЯЖУЩЕЕ | 2008 |

|

RU2385847C1 |

| Способ изготовления изделий на основе @ -полуводного сульфата кальция | 1979 |

|

SU933650A1 |

| Способ изготовления гипсовых изделий | 1983 |

|

SU1146292A1 |

| МОДИФИЦИРОВАННЫЙ КОМПОНЕНТ МАГНЕЗИАЛЬНОГО ЦЕМЕНТА | 2005 |

|

RU2351556C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОВОЛОКНИСТОГО МАТЕРИАЛА | 1991 |

|

RU2012486C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКОКИЗЕРИТОВОГО ВЯЖУЩЕГО | 2006 |

|

RU2375323C2 |

| ХРАНИЛИЩЕ ОТХОДОВ | 2009 |

|

RU2417466C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА МАГНЕЗИАЛЬНОЙ ОСНОВЕ | 2009 |

|

RU2415099C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2197448C1 |

| Способ получения ангидритового вяжущего | 1990 |

|

SU1730072A1 |

| Волжский А.В | |||

| и др | |||

| Минеральные вяжущие вещества | |||

| М., 1973, с.68-69 | |||

| Авторское свидетельство СССР 1127871, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1986-06-07—Публикация

1984-10-26—Подача