«

изобретение относится к подгото - ке сырья для черной металлургии.

Цель изобретения - обеспечение управления расходом топлива на спекание, повышения восстановимости и прочности при восстановительно-тепловой обработке агломерата.

Для достижения экономии кокса в доменной плавке с использованием агломерата необходима его хорошая вос- становимость и высокие прочностные свойства. Эти характеристики агломерата обычно находятся в обратной взаимосвязи и при прочих равных условиях определяются расходом топлива на спекание. Показателем расхода топлива, прочности и восстановимости агломерата может быть содержание в нем закиси железа. Кроме того, свойства агломерата зависят от количества пустой породы в шихте и добавок магнезии.

Таким образом, для оптимизации процесса спекания по расходу топлива и металлургических свойств агломерата (восстановимости и прочности при восстановительно-тепловой обработке) необходимо связать содержание пустой породы в 1)удной части шихты (SiO,), магнезию и закись железа, в агломерате . Эти компоненты являются основными составляющими шлаковой связки агломерата, полученного из железорудного сырья с кислой пустой породой, структура и состав которой, в конечном итоге, будут определять восста- новимость и прочнхэсть спека.

Наиболее эффективной является шлаковая связка ферритнокальциевая и ситаллоподобной структуры, формирующиеся из расплава. Получение агломерата с ситаллоподобной структурой шлаковой связки возможно при введении в глошихту магнезиальной до бавкн, при определенном расходе твердого топлива на ее. спекание, обеспечивающее в спеке соотношение

к

FeO

-, которое находится в

пределах 0,63-1,30, для отношения , равного 8,5.

Соблюдение указанного предела соотношения окислов кремния, магния и закиси железа создает наиболее благоприятные условия для формирования ситаллоподобной шлаковой связки, обеспечивающей экономию топлива на спекание и высокую восстанови59522

мость при сохранении необходимой прочности агломерата. За этими пределами резко изменяется структура, а следовательно, и качественная

5 характеристика агломерата.

Так, выше верхнего предела (Kg 1,3) при незначительном увеличении степени восстановления (R) агломерата (табл.1) с R 20,8% (серия 2)

10 до R 22,6% (серия 1), резко ухудшается его прочностная характеристика, сопротивление разрушению снижается на 7,0% (табл.1, серия 1, 1,30, фракция -ь 5 мм - 63,4%, се15 рия 1, k 1,72, фракция 5 мм - 57,4%)

Это объясняется недостаточным расходом топлива на спекание.

Для предела ниже К 0,53 наб20 .глодается снижение как прочностных свойств, так и восстановимости агломерата (табл., К 0,63, серия 4, фракция + 5 мм - 64,7% и R 17,2% серия 5, kj 0,53, фракция + 5 мм 25 62,8% и R 13,4%).

В агломератах с повьш1енным содержанием ТеО, требующих большего расхода топлива, основная часть маг- кия входит в состав магнетита, прак30 тически не участвуя в формировании :11шаковой связки. Вследствие этого шлаковая связка становится премуще- ственно стекловидной, что приводит к повьштению хрупкости агломерата, а

следовательно, к снижению его прочности и восс тановимости.

С уменьшением отношения 810„:MgO ниже 8,5 первоначальную величину

0 соотношения ( k 0,63. -1,3) снижают на 0,035 - 0,06 ед. на каждую абсолютную его единицу. Следовательно, оптимальная величина

соотношения

SiOij MgO

FeO

при отношении

в агломератах ниже 8,5 может быть определена аналитически:

по верхнему пределу (К„ )

вх

k, ,30-(8,5-(SiO :MgO)x/x X 0,035,(1)

По нижнему пределу (К„,)

k,, 0,,5-() X 0,06,(2)

где 1,30 и 0,63 - значения величины соотношения (SiO,, :MgO) :FeO при ,5, соответственно верхний и нижний пределы;

3j

()x - конкретное значение отношения окиси кремния к окиси магния агломерата ниже 8,5, для которого определяется К ,;

k- 0,035 и 0,06 --коэффициент снижения величины Kg и ° первоначальной на каждую абсолютную единицу уменьшения в агломерате отношения Sic :MgO ниже 8,5, соответственно верхнего и нижнего пределов.

Например, агломерата ()x равно 6,64, тогда

k 6,,30-(8,5-6,64)хО,,23; k 6,,63-(8,5-6,64)хО,,52.

Следовательно, при величине соотношения (Si02:MgO),23-0,52 агломерат с содержанием закиси железа в пределах от 5,4 до 12,8% (6,64 : 1,23) и (6,64:0,52) будет обладать повьшхенной босстановимостью при оптимальной прочности (табл.2, серия 11).

За пределами k 1,23-0,52 качество агломерата хуже (табл.2, серия 13).

Сопоставим агломерат серий 11 и 13:

SiO,: :MgO

6,64

k Фракция R +5 мм

1,23 63,1

22,3 13,3

13

6,58 0,36 62,2

Предлагаемый способ позволяет полу чать агломерат с оптимальной закисью железа. При этом исключается перерасход топлива при сохранении или повышении выхода годного, что, в конечном итоге, обеспечивает управление расходом топлива на спекание.

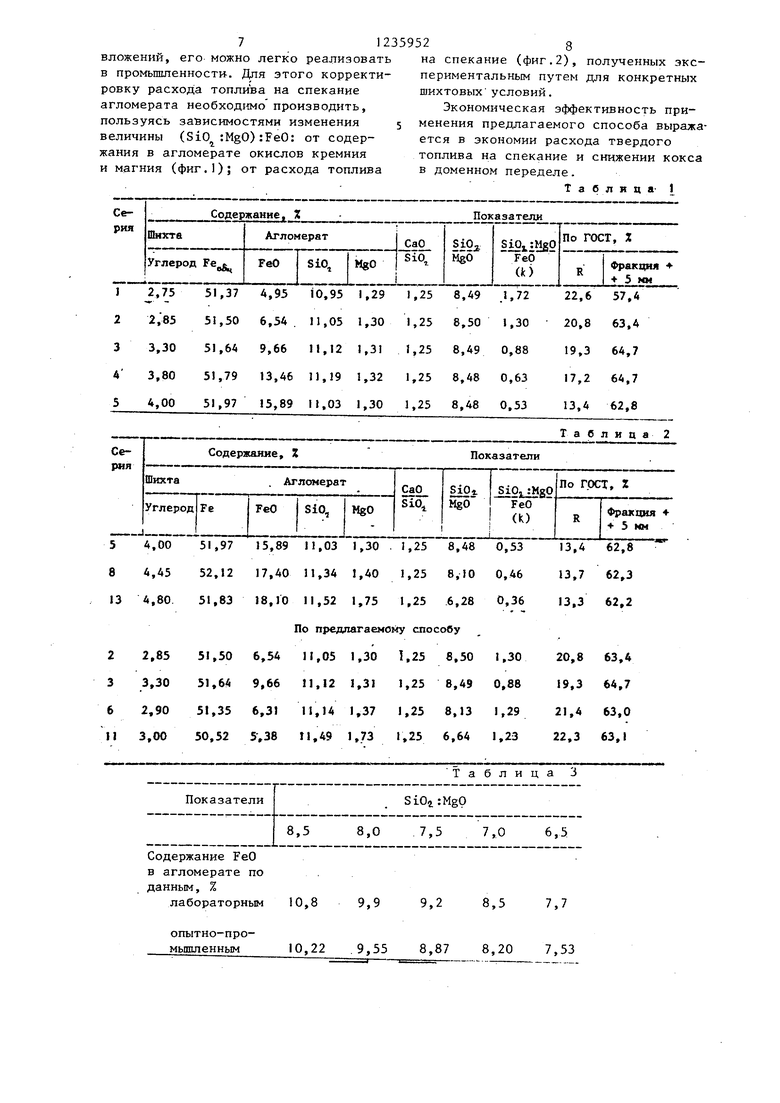

Лабораторные данные по оптимальному расходу топлива по предлагаемому сТюсобу хорошо согласуются с опыт- но-промьшшенными.

Авторами методом парного корреляционного анализа на ЭВМ получена функциональная связь между содержанием в опытно-промьш1ленном агломерате закиси железа и показателем при расходе топлива на спекание 6,0 кг на 100 кг рудной смеси, которая описьшается уравнением

,3438x()x-l,2041. (3)

Сопоставление лабораторных данных (фиг.2, расход топлива 6,0 кг) с опытно-промышленными по оптимальной

;

2359524

закиси железа, рассчитанной по формуле (3), показывает их.хорошую согласованность (табл.3).

Предлагаемый способ позволяет 5 управлять восстановимостью и прочностными свойствами агломерата от изменения содержания кремния в поступающем на фабрику рудном сырье, стабилизировать в спеке закись желе- 10 за, оперативно корректируя расход топлива на спекание при колебаниях окиси кремния в рудной части шихты и расходе магнезиальных добавок (изменения в агломерате отношения SiO : 15 :MgO),

Реализация предлагаемого способа в промьгашенности требует корректировки количества вводимого твердого ; топлива в шихту в зависимости от 20 соотношения в агломерате SiO , MgO . и FeO.

Для упрощения такой корректировки, для конкретных шихтовых условий, рекомендуется построить соответству- 25 ющие графики, на которых отражаются зависимости: изменение отношения окиси кремния к окиси магния от содержания в агломерате SiO и MgO (фиг.1); график изменения расхода 30 топлива на спекание от , . на поле которого каждой конкретной . величине SiO :MgO агломерата при постоянном расходе топлива указано содержание в нем закиси железа (фиг.2). Находящаяся в рекомендуемых - пределах величины соотношения (SiO.: :MgO):FeO закись железа обеспечивает высокую восстановимость агломерата при равновеликой прочности. 4Q Так, для определения расхода ТОП7 лива (кг) на 100 кг рудной смеси (например, для спекания агломерата flMK:SiO,10,5%, ,4% и ,2,) из точки d (фиг.1) восстанавливаем 45 перпендикуляр на одну из наклонных линий графика, на которых указано содержание магнезии (в нашем случае ,4%).

Полученную точку Ь проектируем на 50 ординату. Искомой величине соответствует точка с- SiO ,5.

В обратной последовательности (фиг.2) определяем расход топлива: SiO,,5 (точка с ),2% 55 (точка d ) и расход топлива - 6,0 кг (точка е ).

Пример. Агломераты спечены в лабораторной прямоугольной чаше

мм иэ тонкоизмельченных железорудных шихт с кислой пустой породой, офлюсованных рядовым и долото миэйрованным известняком и известью.

Количество возврата 20%. Получена гамма агломератов с различным содержанием окислов кремния, магния и закиси железа с близкими по значению отношениями :MgO, при сохранении примерно одинаковой прочности (по выходу годного),

Исследовалась восстановимость а1гломератов в перемещающемся слое. Проба массой 500 г (фракция 10 - 20 мм) восстанавливается в течение 3-х ч генераторным газом (.00 32-34%, , остальное - азот) при постеленном нагреве до J073 К.

Сравнительную оценку агломератов при восстановительно-тепловой обработке проводят по степени восстановления (R) и сопротивлению разрушению (выход фракции + 5 мм).

Как видно из табл.2, степень вое- становл.ения агломератов при восстановительно-тепловой обработке в перемещающемся слое различна и определяется не отношением (по известному способу), а величиной со- отношения () :FeO - по предлагаемому способу.

Это иллюстрируется сравнением агломератов, полученных по предлагаемому и известному способам с близ кими по значению отношениями :MgO (табл.4).

. Показатель отражает количественную (SiO) и качественную (MgO) стороны шлаковой связки, кото- рая, в основном, и предопределяет прочностные характеристики агломера, та, В выражении (,3) обосновано получение агломерата с отношением SiO.: :MgO, равным 4,-8,9. Однако, как по- называют данные табл.5, верхний предел отношения SiO,:MgO целесообраз- но снизить с 8,9 до 8,5 ед., так как при примерно одинаковом среднем значении выхода фракции + 5 мм для iO,:MgO, равным для 8,5 и 8,9 66,3% и 65,9% соответственно, колёйлемость по разовым пробам для отношения Sid ,5 в 2,8 раза ниже, чем для отношения 8,9 (6,1:2,,8). Это сви детельствует о более устойчивом технологическом режиме спекания агломерата при отношении SiO, ,5.

Граничные пределы величин соотношения (SiO :MgO):FeO, обеспечивающие повышенную восстановимость и сохранение высокой прочности при восстановительно-тепловой обработке (сопротивление разрушению по выходу фракции + 5 мм более 63%) охватьша- ют серии опытов 2-4 и, соответственно, равны 1,30 и 0,63 (табл.1).

Принимаем верхний предел величины соотношения ():FeO равным 1,30; нижний - 0,63, при 8,5.

Экспер1;1ментальные данные для обоснования снижения величины соотношения ():FeO (К) от первоначальной, равной 1,30-0,63, на каждую абсолютную единицу уменьшения отношения ниже 8,5 на 0,035-0,06 ед, сведены в табл.6.

Снизкение величины k на единицу уменьшения отношения SO. :MgO (поз. 14) определяем путем деления разности величины К (поз.13) на разность отношения Si. (поз. 12).

Например, поз.14 поз.13 : : поз. 12 (поз. И, серия 2 - поз.11 серия 6) : (поз.10, серия 2 - поз.10 серия 6) (1,30-1,288) : (8,50- 8,13) 0,012 : 0,36 0,032.

Причем, для обоснования изменения верхнего предела ( о ) базируемся на данных серий 2,6,9 и 1 (табл.б), для нижнего предела ( 0,63) - используем данные серий 4,7,10 и 12.

По единичнв1М значениям снижения величины Y (поз. 14) находим среднее значение снижения величины на каждую абсолютную единицу.уменьшения показателя SiO, :MgO: по верхнему пределу Hg (О,032+0,037+0,035),0347, которое округленно равно п 0,035; по нижнему пределу п„ (0,064+ Ю,058+0,059),0603, которое округленно равно п 0,06.

Следовательно, для достижения управления расходом топлива и экономии кокса в доменном переделе путем повышения восстановимости агломерата и ег о прочности при восстановительно-тепловой обработке оптимальна величина соотношения (SiO :MgO):FeO при отношении в агломерате ниже 8,5 может быть определена аналитически по формулам (1) и (2).

Внедрение предлагаемого способа не требует дополнительных напитало712359528

вложений, его можно легко реализовать на спекание (фиг.2), полученных экс- в промьшшенностн. Для этого корректи- периментальным путем для конкретных ровку расхода топлива на спекание шихтовых условий.

агломерата необход1мо производить, Экономическая эффективность при- пользуясь зависимостями изменения 5 менения предлагаемого способа выража- величины (SiO :MgO):FeO: от содер- ется в экономии расхода твердого жания в агломерате окислов кремния топлива на спекание и снижении кокса и магния (фиг.1); от расхода топлива в доменном переделе.

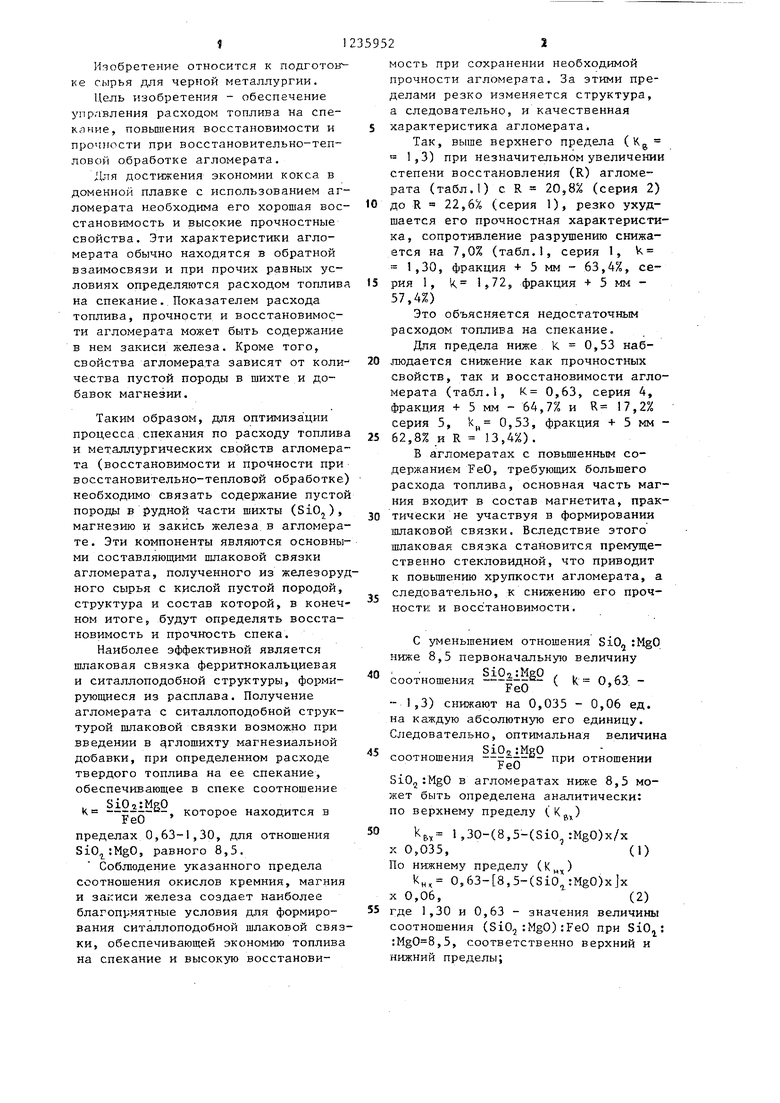

Таблица 1

Таблица 2

2,3,58,50, 8,49, 8,48 1,30, 0,88, 0,53 20,8, 19,3, 13,4

6, 88, 13, 8,101,29,й 0,4621,4, 13,7

11,136,64, 6,581,23,иО,3622,3, 13,3

Таблица 5

Прочность по ГОСТ, сопротивление удару выход фракции + 5 мм, %

Среднее значение

Колеблемость:

2 2,65 Я,50,5« II.OS 1.ЭО t,2J 20,8 63.Л в,:)01„ЭО-. 61,90 Я,33 6,3 И.и t,37 i.2 21,4 63,0 8,J3t,,2880,370,0120,032

92,95 51,о; 5,79 11,34 1,56 1,25 21,7 63,2 7,,.2560,860,0320,037 И 3,00 50,325,38 11,49 1,73 ),2) 22,3 63,1 6,64 („2340,630,0220,035

Среднее (0,032 + 0,037 + 0,035) : 3 - 0,J47; п 0„035

Нижнего предела k ° 0, tt

4 3,80 51,7913,4611.1911,32.1,2517,2 btt.l 8,i8 0,63-- .

73,85 51,6313,3811,21 1,38 1,25 it,4 64,5 8,120,6070,360,0230,064

103,90 51,48 13,10 11,29 1,52 1,25 17,8 64,2 7,43 0.5670,690,0400,058 12 4,00 51,24 12,73 И,37 1,72 V,25 18,0 64,3 6,61 0.5190,920,0480,059

Среднее (0,064 0,058 0,059) t 3 - 0,063j n, 0,06

Таблица 4

66,3

65,9

мТ а б л и U а 6

SiOi

щц9,5

8

7,5

7.9

12

6,5

5.J

6,5

70,8

f2,f

1JA%feO

9.9

,J%PeO

9.2

Щ5

8.5

9.7

Al,

77

3,9

Щ2

11,5 12,7ioFeO

„5.7. 5,8 . 8.t 6,2 6,3 e,4 Росjr Off f7 Of jii/6a на lOOfte , /сг

ф1/е.2

Составитель Л.Шашенков Редактор П.Коссей Техред В.Кадар Корректор В.Бутяга

Заказ 3064/25 Тираж 567Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства магнезиального агломерата | 1984 |

|

SU1222695A1 |

| Способ производства офлюсованного агломерата | 1980 |

|

SU910809A1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2005 |

|

RU2283354C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2007 |

|

RU2345150C2 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО АГЛОМЕРАТА ИЗ РУД И ТОНКОИЗМЕЛЬЧЕННЫХ КОНЦЕНТРАТОВ | 2005 |

|

RU2309994C2 |

| Способ производства офлюсованного агломерата | 1987 |

|

SU1511286A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2003 |

|

RU2281976C2 |

| Способ производства чугуна | 1990 |

|

SU1806206A3 |

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА | 1996 |

|

RU2069234C1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО ОФЛЮСОВАННОГО АГЛОМЕРАТА | 2002 |

|

RU2219256C1 |

| Металлург, 1965, № 12, с.6-8 | |||

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ производства офлюсованного агломерата | 1980 |

|

SU910809A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-06-07—Публикация

1984-07-24—Подача